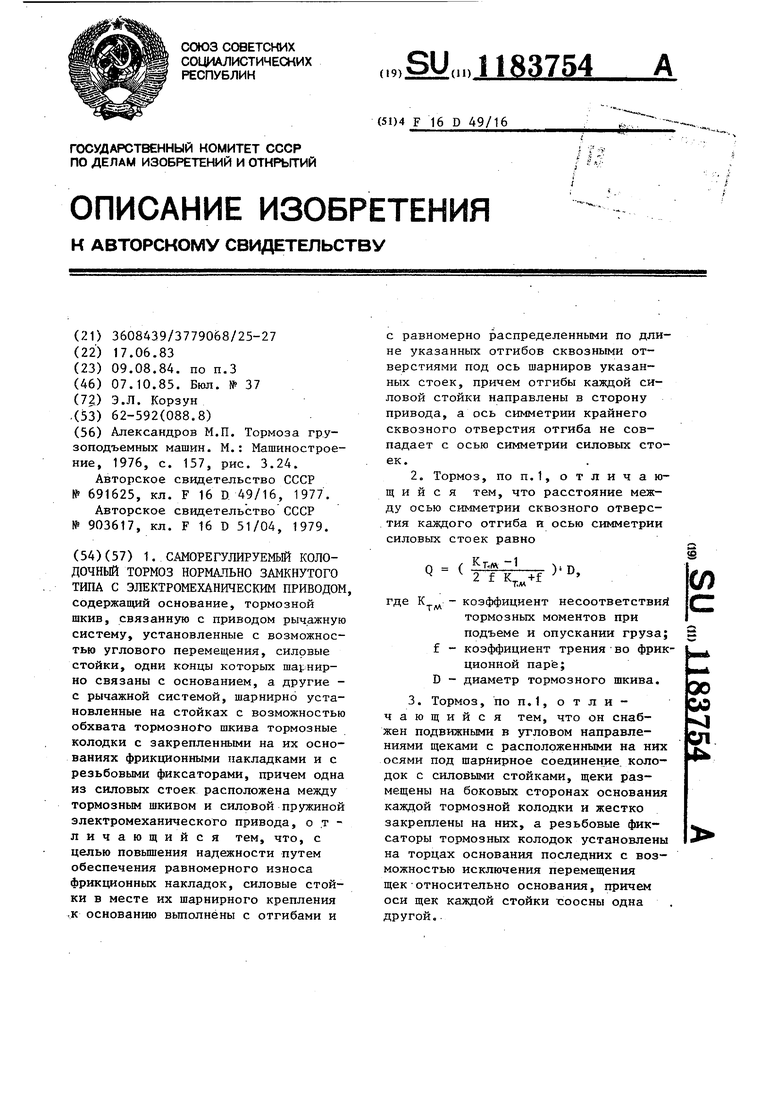

1 1 Изобретение относится к машиностроению, в частности к тормозам механизма подъема кранов. Цель изобретения - повышение надежности путем обеспечения равномерного износа фрикционных накладок На фиг. 1 изображен саморегулируе мый колодочный тормоз с электромеханическим приводом; на фиг. 2 - схема сил, действующих в колодочном тормозе; на фиг. 3 - вариант исполнения колодочного тормоза; на фиг. 4 - сечение А-А на фиг. 3. Колодочный тормоз содержит основание 1 ,к которому одним концом посредством шарнирных осей 2 крепятся сило вые стойки В виде рычага 3 с отгибами 4, ориентированными в сторону, противоположную скорости вращения нижней точки тормозного шкива 5, при движении груза вниз (на фиг. 1 показано стрелкой). В середине шарнира тормозных рычагов 3 .установлены шипы 6 П-образной оси 7, соединенной с консолью 8 тормозной колодки 9. Шипы 6 и консоль 8 являются частью основания колодки и жестко закреплены друг с другом резьбовыми фиксаторами. На основании закреплены фрикционные накладки 10. В верхней части тормозных рычагов 3 установлены шарнирные оси 1 1, одна из которых -соеди кена со стяжкой 12 рычажной системы а вторая - с консольным рычагом 13, взаимодействующим с тягой 14 силовых замыкающих пружин 15 и со штоком 16 электрогидротолкателя 17 электромеха нического привода. Выполнение отгибов тормозных рыча гов (или силовых стоек) методом гибки позволяет рычагам осуществлять требуемое при работе угловое перемещение относительно щарниров основания . Выполнение отгибов на каждом рычаге с одинаковым направлением, а именно направленными в сторону воздействующего на рычаги привода, расположенного сбоку от одного из тормозных рычагов 3, создает условия для возникновения дополнительной силы прижатия колодок к тормозному щки ЗУ 5. Изменение сил прижатия колодок к тормозному шкиву в зависимости от направления движения груза, его веса и сил инерции, действующих на тормоз, способствует приведению в соответствие тормозных моментов с моментами нагружения тормоза, что 42 снижает динамические нагрузки в грузонесущих органах и элементах металлоконструкций кранов, чем обеспечивается повышение надежности и долговечности грузоподъемных машин. Величина смещения опор тормозных рычагов может быть вычислена аналитически, а именно 2 К +f где d - расстояние от оси крепления колодки до нижней оси крепления рычага; D - диаметр тормозного шкива; f - коэффициент трения фрикционной пары; - коэффициент несоответствия моментов подъема и опускания груза. На отгибах 4, параллельно основанию 1, выполнен ряд сквозных отверстий под ось 2 шарнирного соединения, причем ось крайнего отверстия отстоит от оси симметрии рычагов на расстоянии и. При износе накладки ось 2 перемещается в соседнее сквозное отверстие, что позволяет выдерживать в тормозе постоян- ное давление на фрикционную накладку 10. Повышение надежности путем обеспечения равномерного износа по длине фрикционной накладки 10 может быть достигнуто так же, если тормоз снабдить подвижными в угловом направлении щеками 18 с расположенными на них шипами 6 в виде осей под шарнирное соединение колодок с тормозными рычагами. Щеки 18 размещены на боковых сторонах основания 19 тормозных колодок и жестко закреплены на них болтами 20 (с возможностью однако при расфиксации углового перемещения) . Для исключения перемещения щек относительно основания 19 тормозных колодок они фиксируются с торца указанного основания резьбовыми фиксаторами 21. Оси 7 щек 18 каждой стойки для обеспечения надежной работы шарнирного соединения установлены соосно одна другой. Колодочный тормоз работает следующим образом. По принципу действия колодочный тормоз относится к нормально замкнутым тормозам автоматического деистПИЯ. Это значит, что выключение тор моза выполняется при помощи электро гидротолкателя 17, а прижатие к охватывающему тормозному шкиву 5 тормозных колодок 9 с фрикционными накладками 10 осуществляется за счет усилия сжатых силовых пружин 15 при вода, передаваемого через тяги 1А и консольный рычаг 13, стяжку 12, оси 11 и тормозные рычаги 3 на шипы 6 П-образной оси 7, выносящего точк опоры (шипы 6) тормозной колодки на линию действия равнодействующей сил трения, проходящую от центра тормоз ного шкива 5 на расстояние С. Вынесение точек опор колодки на линию действия равнодействующих сил трения устраняет влияние моментов, опрокидывающих тормозную колодку, вследствие чего давление по поверхности взаимодействия фрикцис 1ной па ры выравнивается, а потому износ на кладки 10 становится более равномер ным и более продолжительным и пол-. ным по всему рабочему объему. Увеличение силы нормального давления в фрикционной паре колодочног тормоза, достигаемое .действием допо нительной силы прижатия, позволяет снизить затяжку силовой пружины 15 и применять электрогидротолкатель меньшего типоразмера и мощности, обеспечивая снижение себестоимости и затрат на эксплуатацию колодочного тормоза. При торможении в периоды опускания груза, когда направление ьектора скорости V (фиг, 6) нижней точки тормозного шкива противоположно отгибам 4 тормозных рычагов 3, образу ется момент М . Указанный момент стремится повернуть тормозной рычаг а вместе с ним и тормозную колодку 9 (совместно с фрикционными накладками 10) в сторону, противополо ную действию моментов от силы веса груза, его сил инерции и сил инерции вращающихся масс привода. Момент М уравновешивается основным и дополнительными моментами, развиваемыми тормозом. Величина дополнительного уравновешивающего момента торможения равна .b F,, откуда можно найти величину дополнительной силы прижатия 4N т где b - расстояние по вертикали от оси крепления колодки до центра опоры тормозного рычага 3, Таким образом происходит увеличение тормозного момента при опускании груза путем самозатягивания. В периоды торможения при подъеме груза знак момента уравновешивающего Мд изменяется на противоположный, а сила лК направлена противоположно силе N прижатия колодок пружиной 15 к тормозному шкиву 5э поэтому тормозной момент уменьшится,.придя в большее соответствие с моментом движущих сил при торможении механизма подъема груза, работающего на подъем груза Приведение в соответствие моментов торможения к моментам внешних сил при подъеме уменьшает возникновение подскока груза, чем снижается действие динамических нагрузок на механизм подъема, грузонесуш 1й орган, тормоз и металлоконструкции крана. Увеличение тормозного момента при опускании груза за счет дополнительной силы прижатия, являющейся функцией внешних движущих сил (сила веса груза, его инерции и инерции вращающихся масс), позволяет повысить надежность торможения независимо от числа пусков и остановок за период одного опускания. Применение П-образного вь;ступа, совмещающего оси поворота тормозной колодки с линией действия равнодействующей сил трения, обеспечивает равномерность (в симметричных точках по длине, фрикционной накладки) прижатия элементов фрикционной пары тормоза, вследствие чего накладки изнашиваются равномерно, чем повышается их срок службы, т.е. работоспособность тормоза. Тормоз по варианту исполкени.ч (фиг. 3) работает следующим образом. Включение и выключение тормоза выполняется аналогично указанному.. Для обеспечения равномерностк износа фрикционных накладок нужно с помощью передвижных щек 18 разместить центры тормозных колодок на расстояние ц от центра тормозного шкива, которое определяется из условия совмещения линий действия paczioдействующих сил трекия и реакидйг в

опорах тормозной колодки, с учетом угла обхвата колодкой шкива и его диаметра, чем достигается уравновешивание поворотных моментов колодки и равномерное по длине фрикционной накладки прижатие к тормозному шкиву 5,. Но так как в процессе работы тормоза равномерный по длине фрикционной накладки 10 износ неизбежен, то для его компенсации (восстановления положения центров колодки и шкива на расстояние ы) следует в периоды технических уходов отпустить болты 20, вывинтить резьбовой фиксатор 21, переместить основание колодки относительно щек 18 к центру тормозного шкива 5 на один или несколько витков (на величину износа фрикционной накладки 10). Затем

ввинтить на место резьбовой фИ1;сатор 21 и затянуть болты 20.

Изготовлением тормозных колодок с боковыми плоскостями примыкания передвижных шипов устраняется необходимость применения зубонарезного оборудования для изготовления элементов зацепления на поверхности детали со сложной геометрией (на консолях криволинейной основы колодки) , чем сокращается трудоемкость. Кроме того, упрощение операций по установке и съеме основ тормозной колодки при заменах фрикционных наклаок сокращает время на проведение техуходов, что в целом обеспечивает более высокую экономичность предлагаемого устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колодочный тормоз "эктор | 1979 |

|

SU903617A1 |

| Колодочный тормоз | 1978 |

|

SU842290A1 |

| КОЛОДОЧНЫЙ ТОРМОЗ С ВНЕШНИМИ КОЛОДКАМИ | 2004 |

|

RU2295069C2 |

| УСТРОЙСТВО И СПОСОБ ВЫРАВНИВАНИЯ УДЕЛЬНЫХ НАГРУЗОК В ДВУХСТУПЕНЧАТОМ ЛЕНТОЧНО-КОЛОДОЧНОМ ТОРМОЗЕ | 2009 |

|

RU2432511C2 |

| БАРАБАННЫЙ КОЛОДОЧНЫЙ ТОРМОЗ И ТОРМОЗНАЯ КОЛОДКА | 2003 |

|

RU2302565C2 |

| Колодочный тормоз | 1978 |

|

SU813017A1 |

| Саморегулируемый барабанный тормоз А.В.Кузнецова | 1990 |

|

SU1793122A1 |

| Барабанно-колодочный тормоз | 1989 |

|

SU1751539A1 |

| Колодочный тормоз нормально-замкнутого типа с автоматическим регулированием тормозного момента подъемно-транспортных машин | 1984 |

|

SU1171617A1 |

| Колодочный тормоз | 1976 |

|

SU600343A1 |

1. САМОРЕГУЛИРУЕМЫЙ КОЛОДОЧНЫЙ ТОРМОЗ НОРМАЛЬНО ЗАМКНУТОГО ТИПА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ, содержащий основание, тормозной шкив, связанную с приводом рычажную систему, установленные с возможностью углового перемещения, силовые стойки, одни концы которых шарнирно связаны с основанием, а другие с рычажной системой, шарнирнб установленные на стойках с возможностью обхвата тормозноГо шкива тормозные колодки с закрепленными на их основаниях фрикционными накладками и с резьбовыми фиксаторами, причем одна из силовых стоек расположена между тормозным шкивом и силовой пружиной электромеханического привода, отличающийся тем, что, с целью повьш1ения надежности путем обеспечения равномерного износа фрикционных накладок, силовые стойки в месте их шарнирного крепления К основанию вьтолнёны с отгибами и с равномерно распределенными по длине указанных отгибов сквозными отверстиями под ось шарниров указанных стоек, причем отгибы каждой силовой стойки направлены в сторону привода, а ось симметрии крайнего сквозного отверстия отгиба не совпадает с осью симметрии силовых стоек. 2. Тормоз, ПОП.1, отличающийся тем, что расстояние между осью симметрии сквозного отверстия каждого отгиба и осью симметрии силовых стоек равно -1 Q ( )D, (Л 2 f Kr. где К - коэффициент несоответствия тормозных моментов при подъеме и опускании груза; f - коэффициент тренияво фрикционной паре; D - диаметр тормозного шкива. 00 СА9 3. Тормоз, по п.1,отличающийся тем, что он снаб СП 4i жен подвижными в угловом направлениями щеками с расположенными на них осями под шарнирное соединение, колодок с силовыми стойками, щеки размещены на боковых сторонах основания каждой тормозной колодки и жестко закреплены на них, а резьбовые фиксаторы тормозных колодок установлены на торцах основания последних с возможностью исключения перемещения щек относительно основания, причем оси щек каждой стойки т:оосны одна другой,.

Фиг.1 / 15

ЛНл-И

.1

Фиг.г

Фиг

f5

| Александров М.П | |||

| Тормоза груМ.: Машиностроезоподъемных машин, ние, 1976, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Колодочный тормоз грузоподъемных механизмов | 1977 |

|

SU691625A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Колодочный тормоз "эктор | 1979 |

|

SU903617A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-10-07—Публикация

1983-06-17—Подача