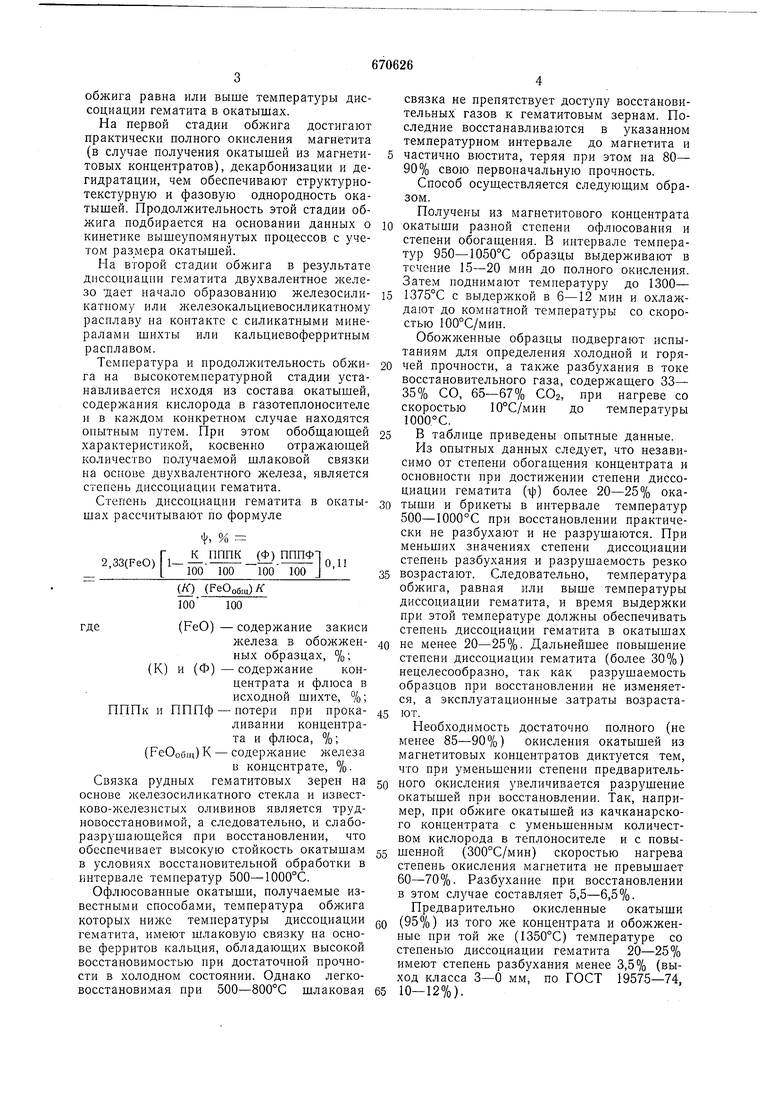

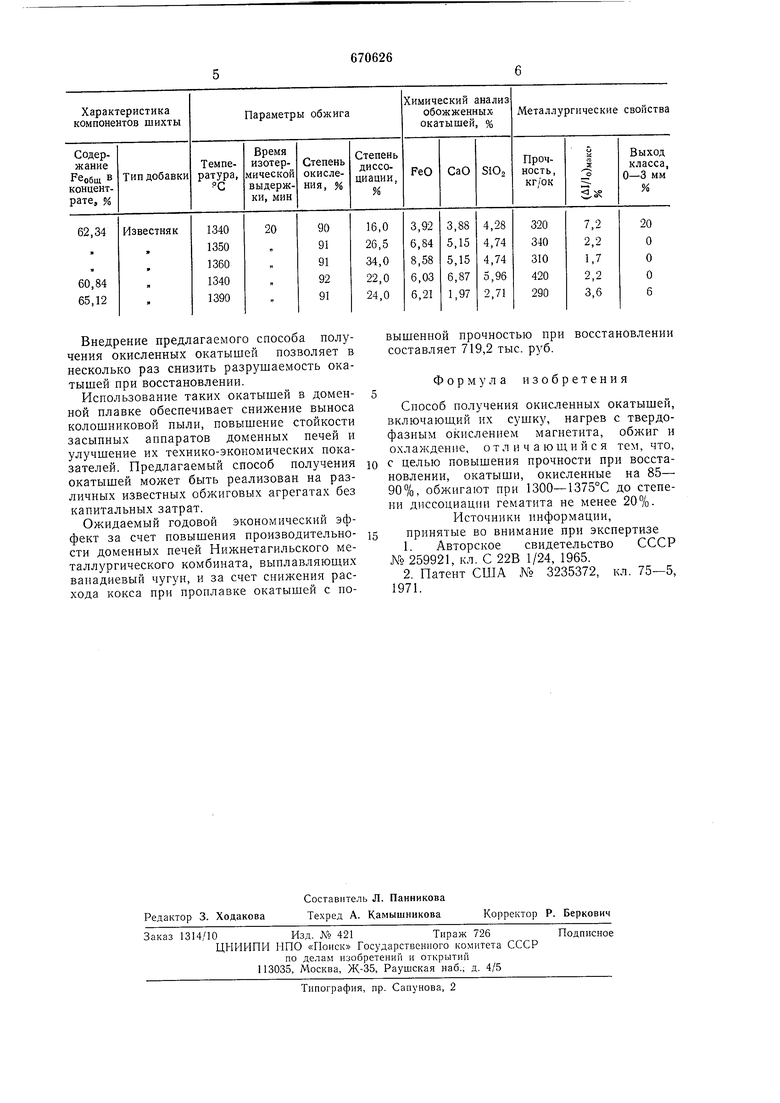

3 обжига равна или выше температуры диссоциации гематита в окатышах. На первой стадии обжига достигают практически полного окисления магнетита (в случае получения окатышей из магнети-5 товых концентратов), декарбонизации и дегидратации, чем обеспечивают структурнотекстурную и фазовую однородность окатышей. Продолжительность этой стадии обжига подбирается на основании данных ою кинетике вышеупомянутых процессов с учетом размера окатышей. На второй стадии обжига в результате диссоциации гематита двухвалентное желе30 дает начало образованию железосили-is катному или железокальциевосиликатному расплаву на контакте с силикатными минералами шихты или кальциевоферритным расплавом. Температура и продолжительность обжи-20 га на высокотемпературной стадии устанавливается исходя из состава окатышей, содержания кислорода в газотеплоносителе и в каждом конкретном случае находятся опытным путем. При этом обобщающей25 характеристикой, косвенно отр ажающей количество получаемой шлаковой связки на основе двухвалентного железа, является степень диссоциации гематита. Степень диссоциации гематита в окаты-зо шах рассчитывают по формуле ф о/ - 2 ЗЗ(РеО) 0,11 100 100 100 100 J35 (К) (РеОобщ) JOO 100 где (FeO) - содержание закиси железа в обожжен-4о ных образцах, %; (К) и (Ф) -содержание концентрата и флюса в исходной шихте, %; ПППк и ПППф - потери при прока-45 лизании концентрата и флюса, %; (РеОобщ) К - содержание железа в концентрате, %. Связка рудных гематитовых зерен на50 основе железосиликатного стекла и известково-железистых оливинов является трудновосстановимой, а следовательно, и слаборазрушающейся при восстановлении, что обеспечивает высокую стойкость окатышамgg в условиях восстановительной обработки в интервале температур 500-1000°С. Офлюсованные окатыши, получаемые известными способами, температура обжига которых ниже температуры диссоциацииQQ гематита, имеют шлаковую связку на ocHOj ве ферритов кальция, обладающих высокой восстановимостью при достаточной прочности в холодном состоянии. Однако легковосстановимая при 500-800°С шлаковая65 4 связка не препятствует доступу восстановительных газов к гематитовым зернам. Последние восстанавливаются в указанном температурном интервале до магнетита и частично вюстита, теряя при этом на 80- 90% свою первоначальную прочность, Способ осушествляется следующим образом. Получены из магнетитового концентрата окатыши разной степени офлюсования и степени обогаш;ения. В интервале температур 950-1050°С образцы выдерживают в течение 15-20 мин до полного окисления, Затем поднимают температуру до 1300- 1375°С с выдержкой в 6-12 мин и охлаждают до комнатной температуры со скоростью 100°С/мин. Обожженные образцы подвергают испытаниям для определения холодной и горячей прочности, а также разбухания в токе восстановительного газа, содержащего 33- 35% СО, 65-67% С02, при нагреве со скоростью 10°С/мин до температуры 1000°С. В таблице приведены опытные данные. Из опытных данных следует, что независимо от степени обогащения концентрата и основности при достижении степени диссоциации гематита (а|з) более 20-25% окатыши и брикеты в интервале температур 500-1000°С при восстановлении практически не разбухают и не разрушаются. При меньших значениях степени диссоциации степень разбухания и разрушаемость резко возрастают. Следовательно, температура обжига, равная или выше температуры диссоциации гематита, и время выдержки при этой температуре должны обеспечивать степень диссоциации гематита в окатышах не менее 20-25%. Дальнейшее повышение степени диссоциации гематита (более 30%) нецелесообразно, так как разрушаемость образцов при восстановлении не изменяется, а эксплуатационные затраты возрастают. Необходимость достаточно полного (не менее 85-90%) окисления окатышей из магнетитовых концентратов диктуется тем, что при уменьшении степени предварительного окисления увеличивается разрушение окатышей при восстановлении. Так, например, при обжиге окатышей из качканарского концентрата с уменьшенным количеством кислорода в теплоносителе и с повышенной (300°С/мин) скоростью нагрева степень окисления магнетита не превышает 60-70%. Разбухание при восстановлении в этом случае составляет 5,5-6,5%. Предварительно окисленные окатыши (95%) из того же концентрата и обожженные при той же (1350°С) температуре со степенью диссоциации гематита 20-25% имеют степень разбухания менее 3,5% (выход класса 3-О мм, по ГОСТ 19575-74, 10-12%).

Внедрение предлагаемого способа получения окисленных окатышей позволяет в несколько раз снизить разрушаемость окатышей при восстановлении.

Использование таких окатышей в доменной плавке обеспечивает снижение выноса колошниковой пыли, повышение стойкости засыпных аппаратов доменных печей и улучшение их технико-экономических показателей. Предлагаемый способ получения окатышей может быть реализован на различных известных обжиговых агрегатах без капитальных затрат.

Ожидаемый годовой экономический эффект за счет повышения производительности доменных печей Нижнетагильского металлургического комбината, выплавляющих ванадиевый чугун, и за счет снижения расхода кокса при проплавке окатышей с повышенной прочностью при

восстановлении составляет 719,2 тыс. руб.

Формула изобретения

Способ получения окисленных окатышей, включающий их сушку, нагрев с твердофазным окислением магнетита, обжиг и охлаждение, отличающийся тем, что, с целью повышения прочности при восстановлении, окатыши, окисленные на 85- 90%, обжигают при 1300-1375°С до степени диссоциации гематита не менее 20%. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР NS 259921, кл. С 22В 1/24, 1965.

2.Патент США № 3235372, кл. 75-5, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окисленных окатышей | 1978 |

|

SU765383A2 |

| Способ термообработки железорудных окатышей | 1980 |

|

SU870465A1 |

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

| Офлюсованный железорудный окатыш | 1988 |

|

SU1652366A1 |

| Способ получения магнититовых окатышей | 1980 |

|

SU950784A1 |

| Способ получения неокисленных окатышей из магнетита | 1980 |

|

SU981373A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1997 |

|

RU2114922C1 |

| Способ термообработки железорудных окатышей | 1985 |

|

SU1341231A2 |

| Способ производства магнетитовых окатышей | 1973 |

|

SU539970A1 |

| Способ производства окатышей | 1979 |

|

SU794085A1 |

Авторы

Даты

1979-06-30—Публикация

1976-12-29—Подача