1

Изобретение относится к области черной металлургии и может быть использовано при производстве окатышей.

Из основного авт. св. №670628 известен способ получения прочных при восстановлении окатышей, включающий их нагрев с твердофазным окислением магнетита на 85-90% и обжиг при температуре 1300-1375°С до степени диссоциации гематита не менее 20%.

Однако необходимый температурный уровень, обеспечивающий степень диссоциации не менее 20% и низкую разрушаемость при восстановлении, может быть достигну только в верхней половине обжигаемого слоя окатышей, так как на машинах конвейерного типа перепад температур между верх1НИМИ и нижними горизонтами -слоя достигает 100-150С.

Повышение температуры нижних слоев за счет снижения скорости движения ленты или увеличения температуры газа-теплоносителя связано со снижением производительности или слипанием окатышей верхнего слоя.

Целью изобретения является повышение прочности окатышей при восстановлении по всей высоте обжигаемог

2

го слоя без снижения производитс.тьности конвейерной машины.

Это достигается тем, что в нижнюю половину слоя загружают окатыши, содержащие добавки в количестве 58% ,от веса рудной части шихты, с}1Йжающие температуру начала диссоциа- ции гематита в них на lOO-lSO C по сравнению с окатышами верхней поло10вины слоя, причем сред}ний диаметр окатышей нижнего слоя на 2-5 мм меньше среднего диаметра окатышей верхней половины слоя. В качестве добавок, снижающих температуру дис15социации гематита, используют родохрозит или магнезит.

Введение добавок вокатыши нижней половины слоя, снижающих на 100-150 С температуру начала дис20социации гематита, позволит получить в них количество двухвалентного железа, близкое к таковому в окатышах верхнего слоя. В этом случае при температуре газа теплоносителя 1300-137SC по высоте об25жигаемого слоя создаются условия для получения связки рудных зерен в виде силикатных стекол и оливинов на основе двухвалентного железа. Эта слабовосстановимая связка

30

предохраняет гематит от восстановления в интервале 5QO-80Q°C, где наблюдается его интенсивное разбухание, приводящее к разрушению окатышей. Следовательно, введение указанных добавок позволяет снизить разрушение окатышей при восстановлении по всей высоте обжигаемого слоя без подъема температуры нижних горизонтов, которое связано с потерей производительности обжигового агрегата или слипанием верхнего слоя.

Поскольку с понижением темпера туры в слое от верха к низу одновременно уменьшается и время термообработки окатышей при высоких температурах, вниз помещают более мелкие окатьшш. При этом увеличивается скорость нагрева нижних слоев.

Увеличение времени термообработки при максимальных температурах вызывает более полное протекание эндотермической реакции диссоциации и улучшение металлургических свойств окатышей нижних горизонтов.

Способ осуществляется следующим образом.

Сырые окатыши диаметром 8-16 мм из магнетитового концентрата Качканарского ГОКа с содержанием железа 62,4%, офлюсованные известняком до основности 1,3, получают в лабораторном окомкователе. Обжиг окатышей проводят в вертикальной печи электрического нагрева слоем высотой 100 мм, помещая их в корзину из жаростойкой проволоки с продувом через слой атмосферного воздуха. Температуру в слое измеряют ПП-термопарами в трех точках по высоте слоя. В. интервале температур 9501050 с окатыши выдерживают в течение 15-20 мин до практически полног окисления магнетита, затем обжигаиот при разных температурах в течение 8 мин и охлаждают со скоростью 100 С/мин. Обожженные окатыши испытывсоот на разрушение при восстановлении по ГОСТу 19575-74. Кроме того определяют степень разбухания в токе газа, содержащего 33-35% СО и 65-67% СО2 при нагреве со скоростью 10 с/мин до температуры .

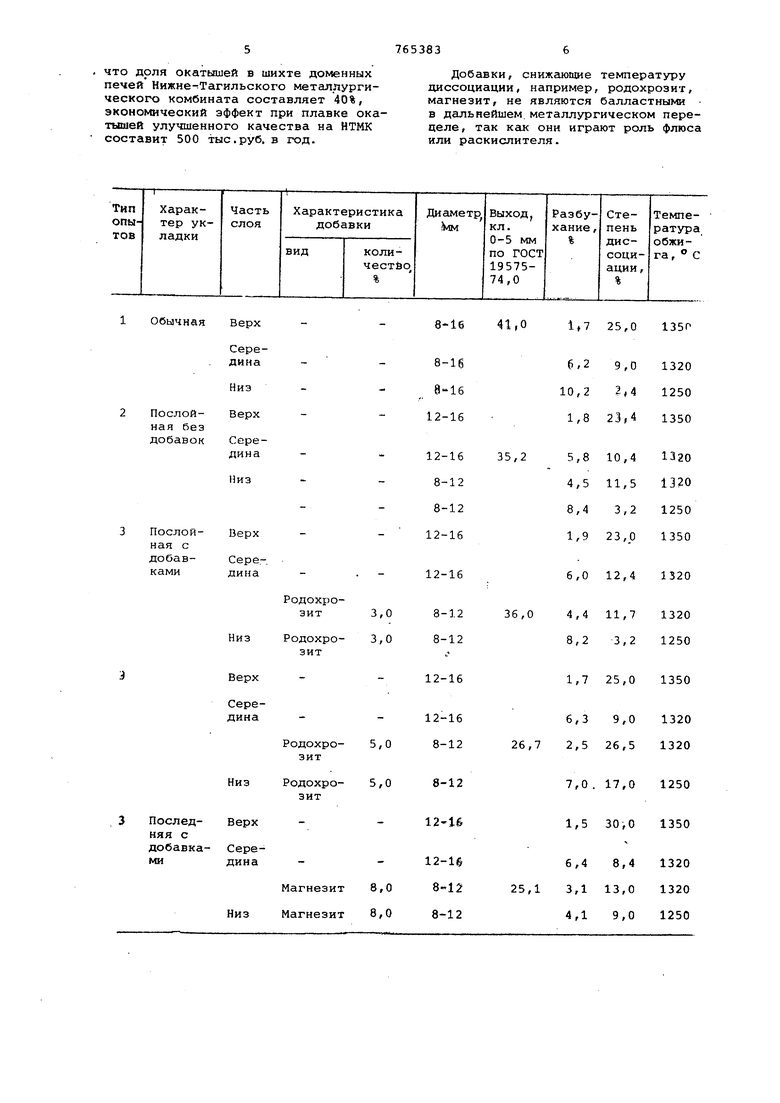

В качестве добавок, снижающих температуру диссоциации гематита, используют родохрозит и магнезит. Проводят три типа опытов. В первом случае обычная укладка по всему слою размещают окатыши без добавок и неразделенные по крупности. Во втором (послойная укладка в нижнюю половину слоя помещают окатыши крупностью 8-12 мм, а в верхнюю крупностью 12-16 мм (без добавок). Средний диаметр окатышей по всему слою одинаков в обоих типах опытов.

В третьем типе опытов вниз слоя помещают; окатьааи диаметром 8-12 мм

с добавками родохрозита или магнезита, снижающими температуру диссоциации гематита, а вверх - окатыши диаметром 12-16 мм, без добавок. Результаты сведены в -таблицу.

Установлено, что замена обычной укладки окатышей на послойную с загрузкой в верхнюю половину более крупных гранул (12-16 мм), чем в нижнюю 8-12 мм, приводит к более полной диссоциации гематита в нижних горизонтах. С этим связано уменьшение степени разбухания более мелких образцов, по сравнению с крупными, обоюкенными при одинаковых температурах. Улучшение качества окатышей нижней половины слоя приводит к снижению выхода мелочи в средней пробе с 41,0 до 35,2%,

Разделение окатышей по крупности с одновременным введением в нижнюю половину добавок, снижающих темгературу начала диссоциации, приводит к более сильному сокращению выхода мелочи (в среднем на 15%) в случае, если содержание добавок больше 5%. Дальнейшее увеличение количества добавок усилит-их влияние на снижение степени разрушения окатышей при восстановлении. Однако введение их в количестве более, чем 8-10%, нежелательно, так как сокращается сортамент чугуна, выплавляемого из данного вида сырья.

В промышленных условиях предлагаемый способ осуществляют следующим образом. Получают сырые окатыши двумя группами окомкователей -- одной группой С добавкой, снижающей температуру диссоциации гематита, со средней крупностью на 2-5 мм меньше, чем окатыши, получаемые другой группой окомкователей - без добавок. К обжиговой машине окатыши подают одним трактом в смеси. Классификация окатышей по крупности, а следовательно, и по наличию добавки, производится с помощью известного устройства. При этом окатыши меньшей крупности с добавкой загружают на слой донной Постели, формируя половину слоя, а более крупные окатыши без добавок загружают на окатыши нижней половины, после чего окатыши поступают в горн для термообработки.

Применение предлагаемого способа позволит снизить количество мелочи, образующейся при восстановлении в доменной печи. Удаление каждого 1% мелочи (-5 мм) способствует увеличению производительности доменной печи на 1% И снижению расхода кокса на 0,5%.

Внедрение предлагаемого способа при производстве офлюсованных известняком окаты1аей из Качканарского концентрата с добавками марганецили магнийсодержащих соединений позволит снизить выход мелочи при восстановлении на 10-15%. Учитывая,

что доля окатЕлшей в шихте доменных печей Нижне- Тагильского металлургического комбината составляет 40%, экономический эффект при плавке окатышей улучшенного качества на НТМК составит 500 тыс.руб. в год.

Добавки, снижающие температуру диссоциации, например, родохрозит, магнезит, не являются балластными в дальнейшем, металлургическом переделе, так как они играют роль флюса или раскислителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1997 |

|

RU2114922C1 |

| Способ термообработки железорудных окатышей | 1980 |

|

SU870465A1 |

| Способ получения окисленных окатышей | 1976 |

|

SU670626A1 |

| Офлюсованный железорудный окатыш | 1988 |

|

SU1652366A1 |

| Способ термообработки железорудных окатышей | 1985 |

|

SU1341231A2 |

| Способ производства окускованного материала | 1982 |

|

SU1044649A2 |

| Способ производства офлюсованных окатышей из сернистых железорудных концентратов | 1986 |

|

SU1397517A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ получения офлюсованных окаты-шЕй из СЕРНиСТыХ жЕлЕзОРудНыХ КОНцЕНТ-PATOB | 1979 |

|

SU834168A1 |

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

Обычная Верх

41,0

25,0 1350

8-16 Формула изобретения 1. Способ получения окисленных окатышей по авт. св. №670628, о т личающийся тем, что, с целью повышения прочности окатышей при восстановлении по всей высоте обжигаемого слоя без снижения производительности конвейерной машины, в нижнкно половину слоя загружают окатыши,. содержащие добавки в количестве от веса рудной части шихты, снижающиеО температуру начала диссоциации гематита в них на 100-150 С по сравнению с окатышами верхней половины слоя, причем средний диаметр окатышей нижнего слоя на 2-5 мм меньше среднего диаметра окатышей верхней половины слоя, 2. Способ поп.1, отличающ и и с я тем, что в качестве добавок, снижающих температуру диссоциации гематита, используют родохрозит или магнезит.

Авторы

Даты

1980-09-23—Публикация

1978-04-06—Подача