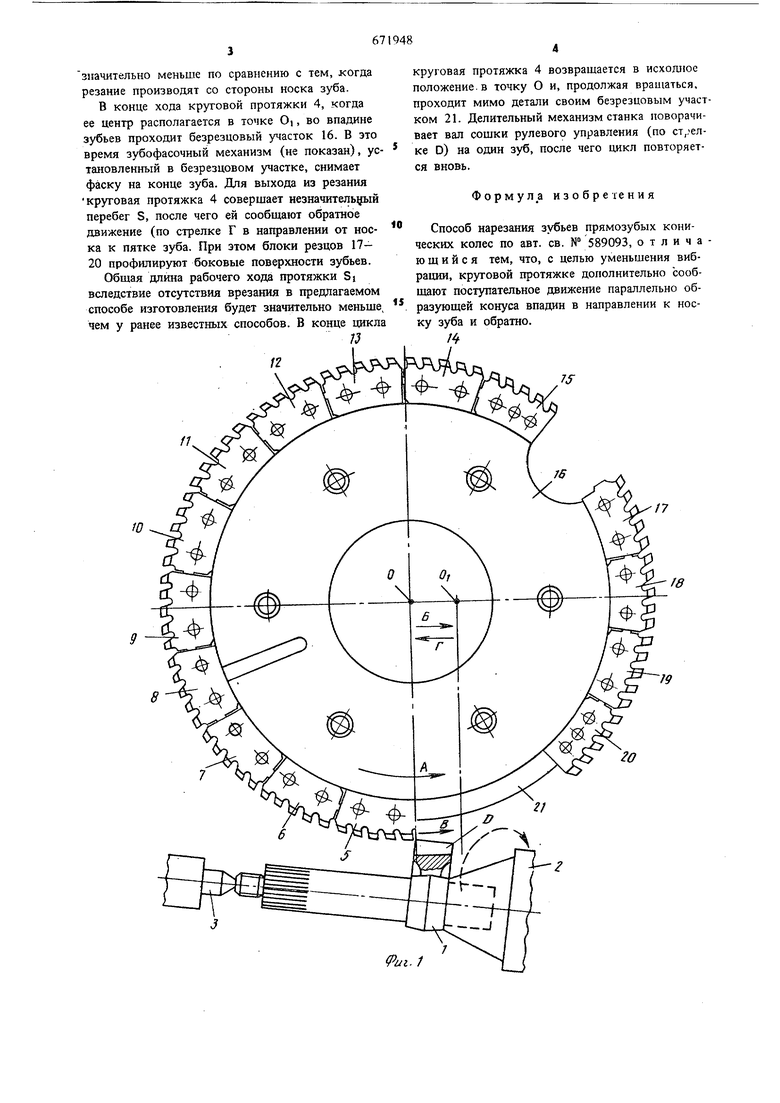

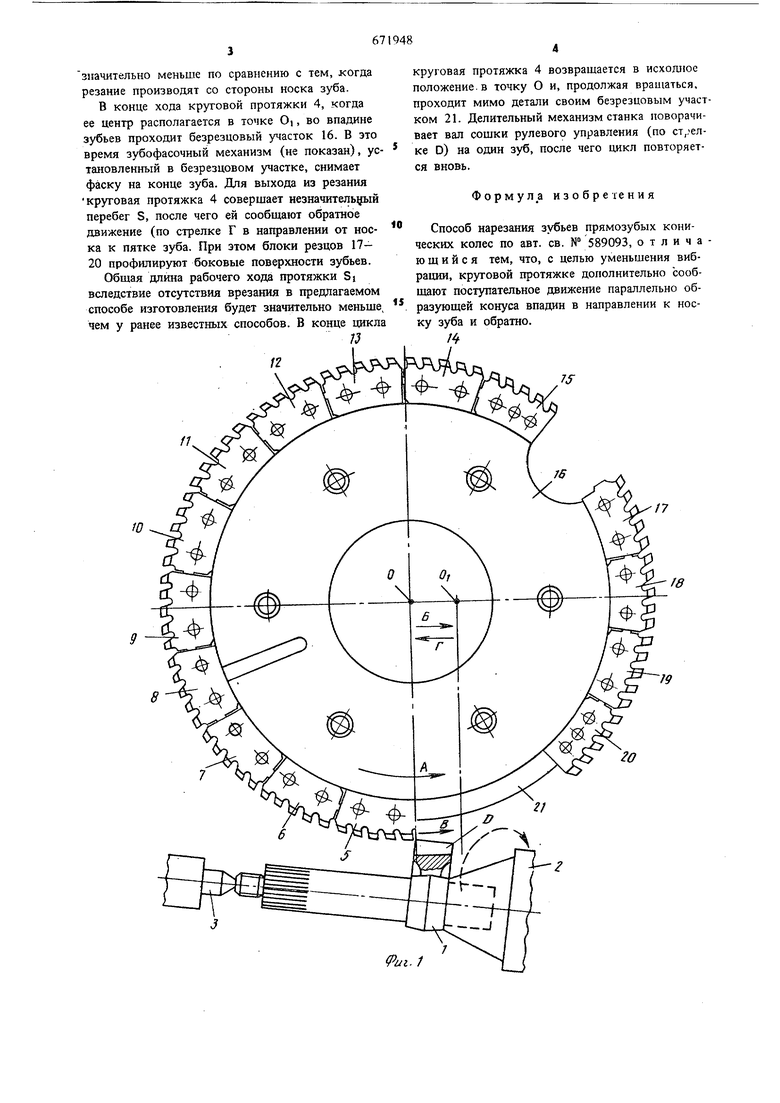

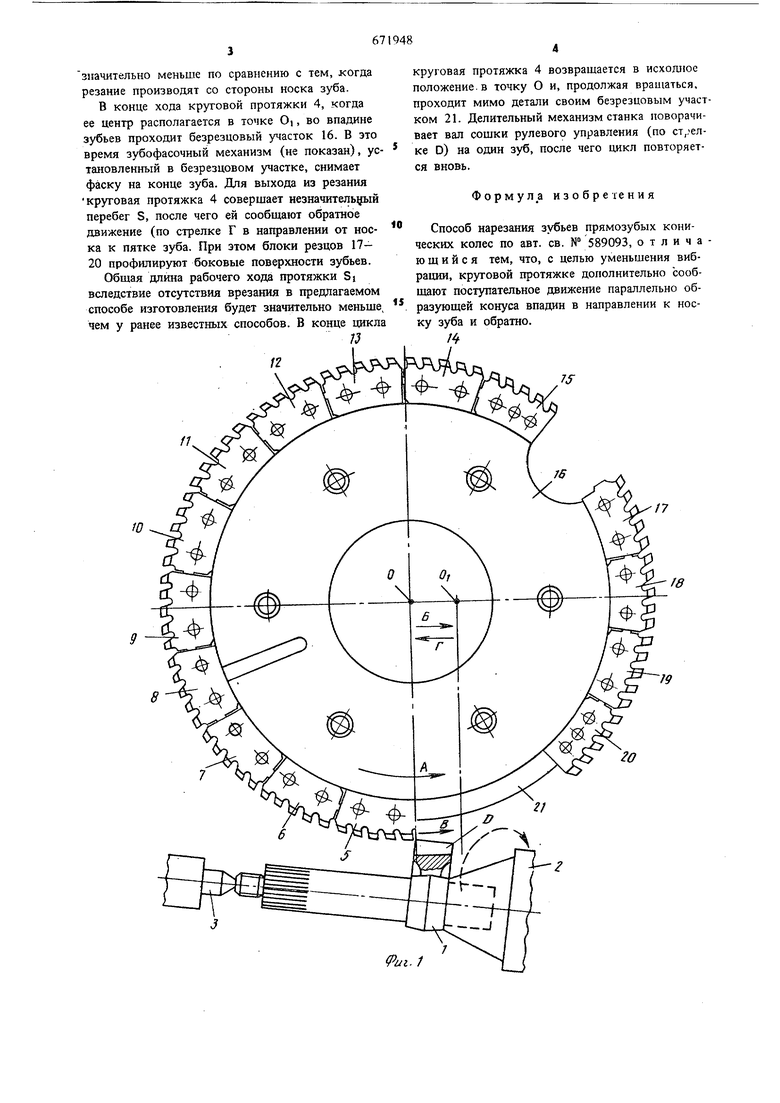

Изобретете относится к станкостроению. По основному авт. св. № 589093 известен способ нарезания зубьев прямозубых конических колес, в котором круговую протяжку первоначально устанавливают неподвижно относительно изделия. Цель изобретения - уменьшение вибрации. Для зтого по предлагаемому способу круговой протяжке дополнительно сообщают поступательное движение параллельно образуюш;ей конуса впадины в направлении к носку зуба и обратно. На фиг. I изображена круговая протяжка в положении Перед обработкой впадины зубьев колеса; на фиг. 2 - схема расположения круго вой протяжки после прорезания впадины до ее полной глубины без продольного перемещения; на фиг. 3 - схема расположения круговой протяжки в конце хода, после продольного ее перемещения от пятки к носку зуба. Вал сощки рулевого управления 1 устанавливают с базированием по торцу и малой шейке и закрепляют в зажимной оправке 2. С противоположного конца валсошки подшивают центром 3. Круговую протяжку 4 устанавливают неподвижно относительно вала сошки рулевого управления, а ее центр располагают в точке О Против пятки большего модуля, конического зуба, где его высота и ширина впадины достигают максимальных значений. Первоначально, неподвижно установленной круговой протяжке 4, сообщают только вращение (по стрелке А). В этот период блоки 512, каждый из которых имеет по пять резцов, за счет радиального подъема резцов прорезают впадину на полную глубину зуба. После достижения полной глубины зуба, круговой протяжке 4 дополнительно сообщают поступательное движение (по стрелке Б) параллельно образующей копуса впадин в направлении к носку зуба (стрелка В). При этом блоками резцов 13, 14 и 15 снимают припуск h по дну впади П)1 и боковым поверхностям зуба. Если первоначальную обработку осуществлять без продольного перемещения круговой протяжки 4 со cnipoiibi пятки зуба, как это производится в irpeiviaraoMOM изобретении, то вeл tчинa приг1 -скп h буист значительно меньше по сравнению с тем, когда резание производят со стороны носка зуба. В конце хода круговой протяжки 4, когда ее центр располагается в точке О), во впадине зубьев проходит безрезцовый участок 16. В это время зубофасочный механизм (не показан), установленный в безрезцовом участке, снимает фаску на конце зуба. Для выхода из резания круговая протяжка 4 совершает иезначитель р)1Й перебег S, после чего ей сообщают обратное движение (по стрелке Г в направлении от носка к пятке зуба. При зтом блоки резцов 17- 20 профилируют боковые поверхности зубьев. Общая длина рабочего хода протяжки Si вследствие отсутствия врезания в предлагаемом способе изготовления будет значительно меньше, чем у ранее известных способов. В конце цикла круговая протяжка 4 возвращается в исходное положение, в точку О и, продолжая вращаться, проходит мимо детали своим безрезцовым участком 21. Делительный механизм станка поворачивает вал сошки рулевого управления (по стрелке D) на один зуб, после чего цикл повторяется вновь. Формула изобретения Способ нарезания зубьев прямозубых конических колес по авт. св. № 589093, отличающийся тем, что, с целью уменьшения вибрации, круговой протяжке дополнительно сообщают поступательное движение параллельно образующей конуса впадин в направлении к носку зуба и обратно. /4

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцовая головка | 1973 |

|

SU486653A1 |

| Резцовая головка-протяжка для нарезания круговых зубьев конических колес | 1984 |

|

SU1235672A1 |

| Резцовая головка | 1971 |

|

SU381254A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ | 2012 |

|

RU2502585C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| Протяжная головка | 1979 |

|

SU889318A1 |

| Способ обработки круговых зубьевНА цилиНдРичЕСКиХ КОлЕСАХ | 1979 |

|

SU795773A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2004 |

|

RU2268808C2 |

| Станок для нарезания зубчатой рейки с переменным шагом и наклоном зубьев | 1984 |

|

SU1326184A3 |

| СПОСОБ НАРЕЗАНИЯ ГЛУХИХ РЕЗЬБ ГРЕБЕНКОЙ | 2001 |

|

RU2215622C2 |

Авторы

Даты

1979-07-05—Публикация

1977-06-16—Подача