(54) СПОСОБ ОБРАБОТКИ КРУГОВЫХ ЗУБЬЕВ НА ЦИЛИНДРИЧЕСКИХ КОЛЕСАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ | 2012 |

|

RU2502585C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ НАРЕЗАНИЯ БОЧКООБРАЗНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2009 |

|

RU2406595C1 |

| Способ обработки зубчатых колес | 1989 |

|

SU1764872A1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС МЕТОДОМ ОБКАТА | 2010 |

|

RU2447974C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ НА ЦИЛИНДРИЧЕСКИХ КОЛЕСАХ | 1993 |

|

RU2076022C1 |

| Способ обработки зубчатых колес с криволинейной формой эвольвентных зубьев | 1987 |

|

SU1526935A1 |

| РЕЗЦОВАЯ ГОЛОВКА | 2006 |

|

RU2306210C1 |

1

Изобретение оЧносится к холодной обработке металлов резанием, в частности к способам обработки зубчатых колес с криволинейными по длине зубьями, и может быть использовано в тяжелом и среднем машиностроении.

Известен способ нарезания круговь1х зубьев на зубчатых колесах, при котором резцовой головкой обрабатывают методом обката одну впадину зубьев, затем механизмом деления станка поворачивают заготовку на один угловой шаг, и процесс повторяется 1.

Недостатком известного способа является применение метода деления на угловой шаг, вносящего погрешность в окружные шаги зубьев заготовки и трудности с обеспечением требуемого пятна контакта в сборе пары зубчатых колес. Зубья таких колес имеют заострение на вершинах на входе и выходе по длине зубьев.

Цель изобретения - применение таких технологических приемов, которые бы позволили осуществлять обработку дугообразных зубьев методом непрерывного обката, исключив метод единичного деления, а также образование постоянства толщины вершины зубьев.

Поставленная цель достигается тем, что головке сообщают возвратно-поступательное перемещение параллельно плоскости вращения, кинематически связанное с вращением зубчатого колеса, а резцы головки устанавливают в пределах центрального угла 100-120°.

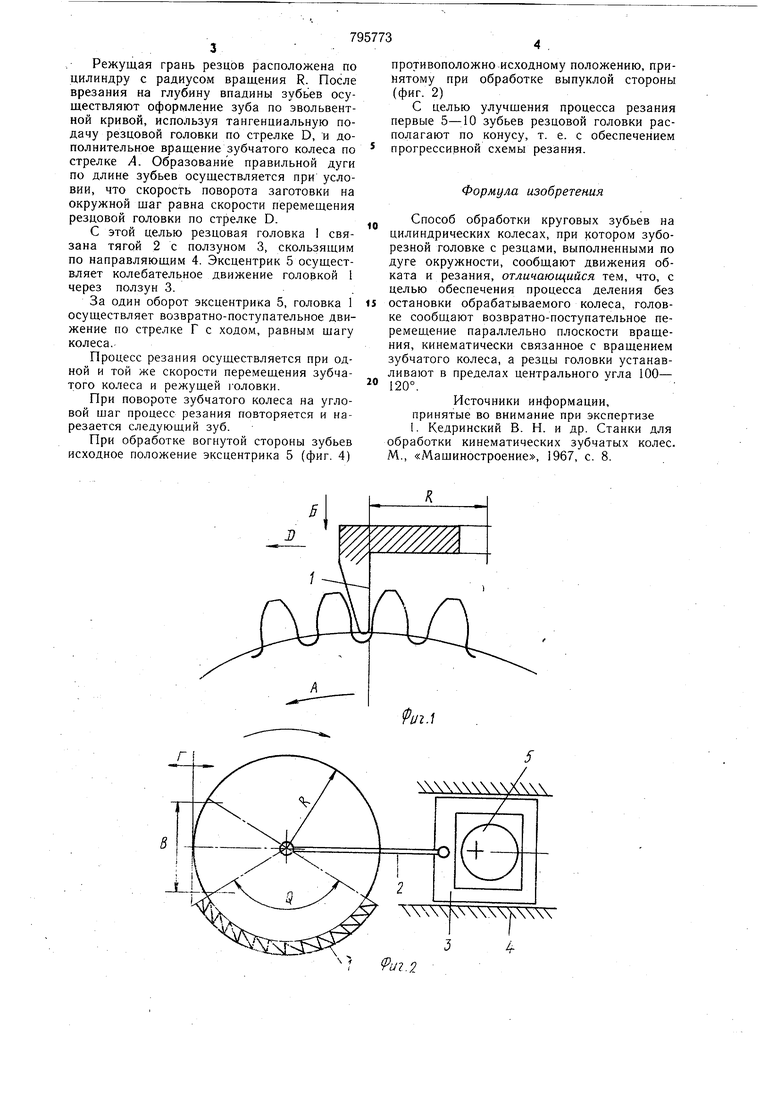

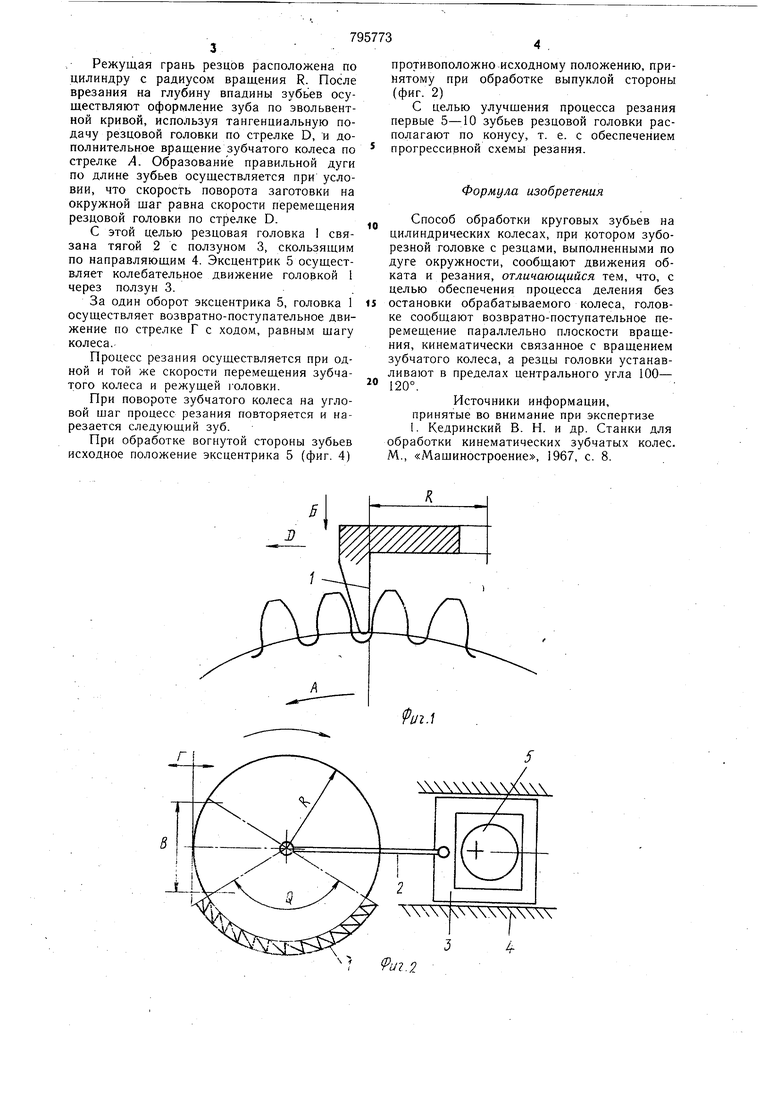

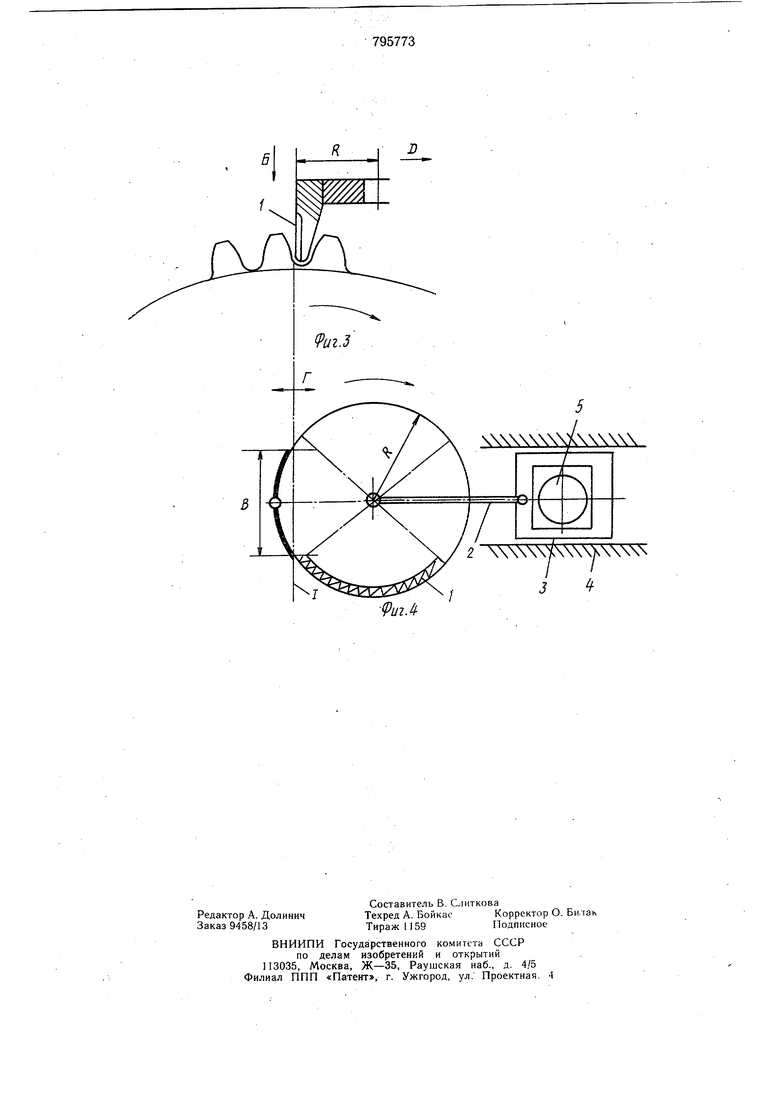

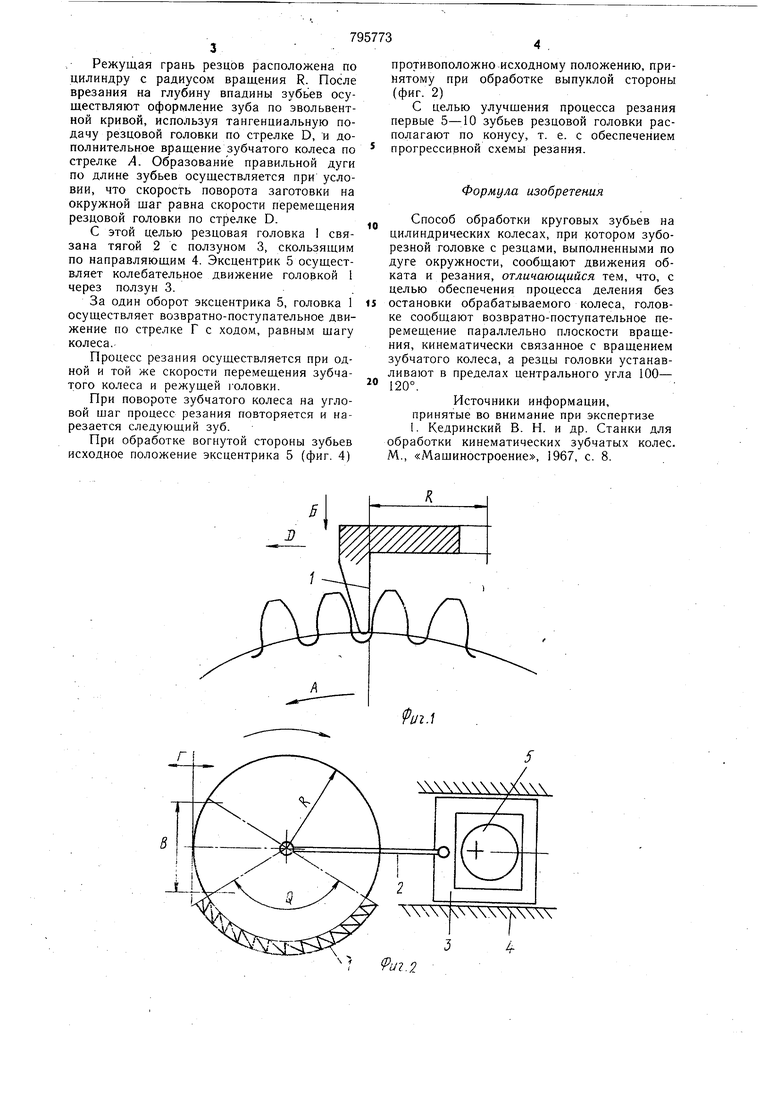

На фиг. 1 показана схема нарезания зубьев зубчатого колеса с выпуклой стороны; на фиг. 2 - возвратно-поступательное движение по стрелке Г резцовой головки от эксцентрика при обработке выпуклой стороны зубьев; на фиг. 3 - схема нарезания зубьев колеса с вогнутой стороны; на фиг. 4схема колебательного движения по стрелке Г резцовой головки от эксцентрика при обработке вогнутой стороны зубьев.

Обработка выпуклой стороны зубьев осуществляется следующим образом. Вначале производят врезание с обкаткой в средней плоскости станка по стрелке Б с подачей на один оборот зубчатого . колеса, установив режущую грань в средней плоскости венца (фиг. 2)

Режущая грань резцов расположена по цилиндру с радиусом вращения R. После врезания на глубину впадины зубьев осуществляют оформление зуба по эвольвентной кривой, используя тангенциальную подачу резцовой головки по стрелке D, и дополнительное вращение зубчатого колеса по стрелке А. Образование правильной дуги по длине зубьев осуществляется при условии, что скорость поворота заготовки на окружной щаг равна скорости перемещения резцовой головки по стрелке D.

С этой целью резцовая головка 1 связана тягой 2 с ползуном 3, скользящим по направляющим 4. Эксцентрик 5 осуществляет колебательное движение головкой 1 через ползун 3.

За один оборот эксцентрика 5, головка 1 осуществляет возвратно-поступательное движение по стрелке Г с ходом, равным щагу колеса.

Процесс резания осуществляется при одной и той же скорости перемещения зубчатого колеса и режущей i-оловки.

При повороте зубчатого колеса на угловой шаг процесс резания повторяется и нарезается следующий зуб.

При обработке вогнутой стороны зубьев исходное положение эксцентрика 5 (фиг. 4)

противоположно исходному положению, принятому при обработке выпуклой стороны (фиг. 2)

С целью улучщения процесса резания первые зубьев резцовой головки располагают по конусу, т. е. с обеспечением прогрессивной схемы резания.

Формула изобретения

Способ обработки круговых зубьев на цилиндрических колесах, при котором зуборезной головке с резцами, выполненными по дуге окружности, сообщают движения обката и резания, отличающийся тем, что, с целью обеспечения процесса деления без остановки обрабатываемого колеса, головке сообщают возвратно-поступательное перемещение параллельно плоскости вращения, кинематически связанное с вращением зубчатого колеса, а резцы головки устанавливают в пределах центрального угла 100- j2o°.

Источники информации, принятые во внимание при экспертизе 1. Кедринский В. Н. и др. Станки для

обработки кинематических зубчатых колес.

М., «Машиностроение, 1967, с. 8.

4

f(J2.2 2 9и2Л J

Авторы

Даты

1981-01-15—Публикация

1979-03-11—Подача