(54) УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ЛЕНТОЧНЫХ И ЛИСТОВЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки ленточных и листовых материалов | 1986 |

|

SU1357664A1 |

| Установка для сушки трав | 1982 |

|

SU1011973A1 |

| ТЕПЛОИЗЛУЧАЮЩАЯ ПАНЕЛЬ И СПОСОБ ОХЛАЖДЕНИЯ С ЕЕ ПРИМЕНЕНИЕМ | 1994 |

|

RU2129246C1 |

| Установка для тепловой обработки сыпучих материалов | 1982 |

|

SU1097879A1 |

| Камера термообработки минераловатных материалов | 1978 |

|

SU771075A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ СУШКИ НЕТКАНЫХ МАТЕРИАЛОВ С ВОЛОКНИСТОЙ И ПОРИСТОЙ СТРУКТУРОЙ | 2009 |

|

RU2382306C1 |

| СУШИЛЬНАЯ УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1995 |

|

RU2096704C1 |

| Установка для термообработки загрязненной коры | 1981 |

|

SU989277A1 |

| Сушилка для листовых материалов | 1987 |

|

SU1767301A1 |

| ЩЕЛЕВАЯ ГОРЕЛКА С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ ВОЗДУХА | 2016 |

|

RU2636644C1 |

1

Изобретение относится к аппаратурному оформлению процессов термообработки и сушки ленточных и листовых материалов, преимущественно теплоизоляционного картона и может быть применено в промышленности строительных материалов и деревообрабатывающей промыщленности.

Известны установки для термообрабо:ки ленточных и листовых материалов, содержащие сопловые короба, установленные по обе стороны обрабатываемого материала и имеющие на рабочих поверхностях, обращенных к материалу газовыпускные отверстия 1 и 2.

Недостатками известных установок является то, что в случае термообработки высоковлажных теплоизоляционных материалов, сопловые короба необходимо изготавливать из дорогостоящих жаропрочных сталей и то, что они имеют большие тепловые потери в окружающую среду.

Наиболее близкой по технической сущности к изобретению является установка для термообработки и сушки листовых и ленточных материалов, содержащая транспортер для перемещения материала, расположенные параллельно транспортеру сопловые короба с подаодягцим патрубком и теплоизлучающой поверхностью, и линию подвода высокотемпературного теплоносителя 3.

Недостатками этой установки являются большие потери тепла в окружающую среду из-за высоких температур чй; рев. всех поверхностей соплоаых коробив и Вг.-с.жая себестоимость угта-ювки за смет пр-чмспог.пя дорогост ящих жнропр -чых сга.ей при работе с теплоносителем, кагрет1, до 400- .

ЦелйЮ пред.1агаемого изобретения является снижение тепловых потерь и себестоимости устаноьли за счет эк;-анированич зопы высокотемпературного нагрева низкотемне)атурпь м тепло)1осителем и возможности приме};ения для изготовления сопло5вых -коробов менее дефицитных н более дешевых конструкционных материалов.

Указанная цель достигается тем, что установка дополнительно содержит линию подвода нкзчотсмпературиота теплоносителя, подволя1.1;.ий патрубок выполне1 в виде двух

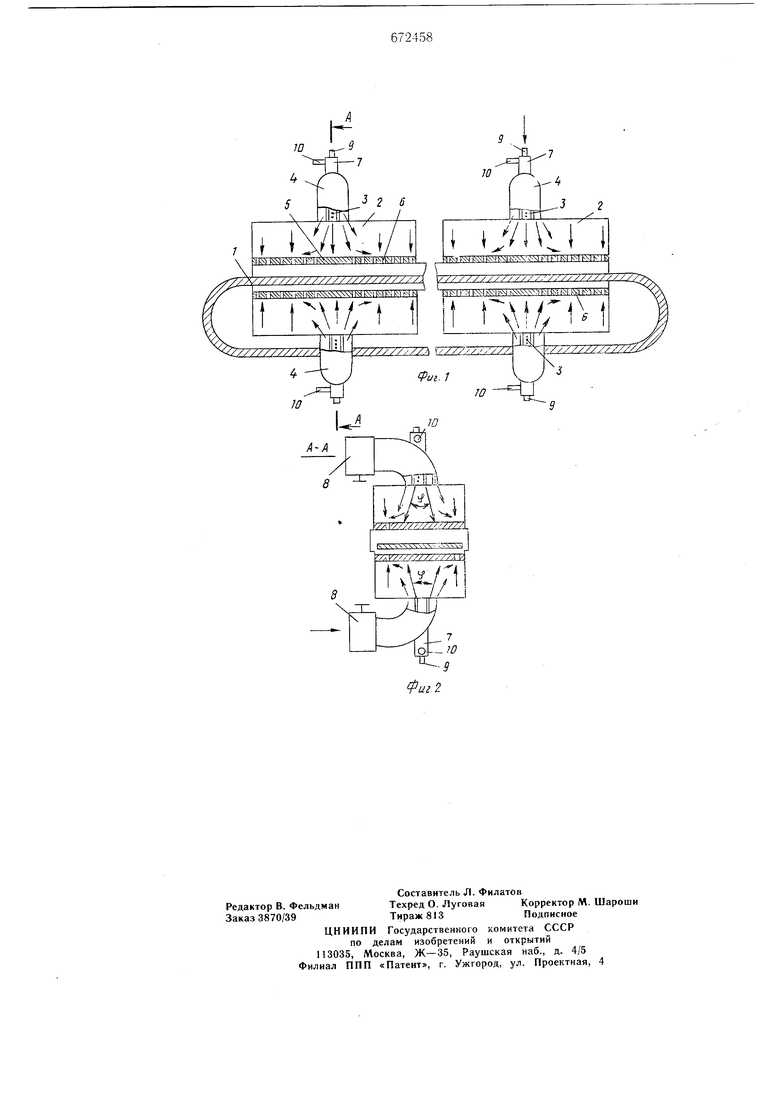

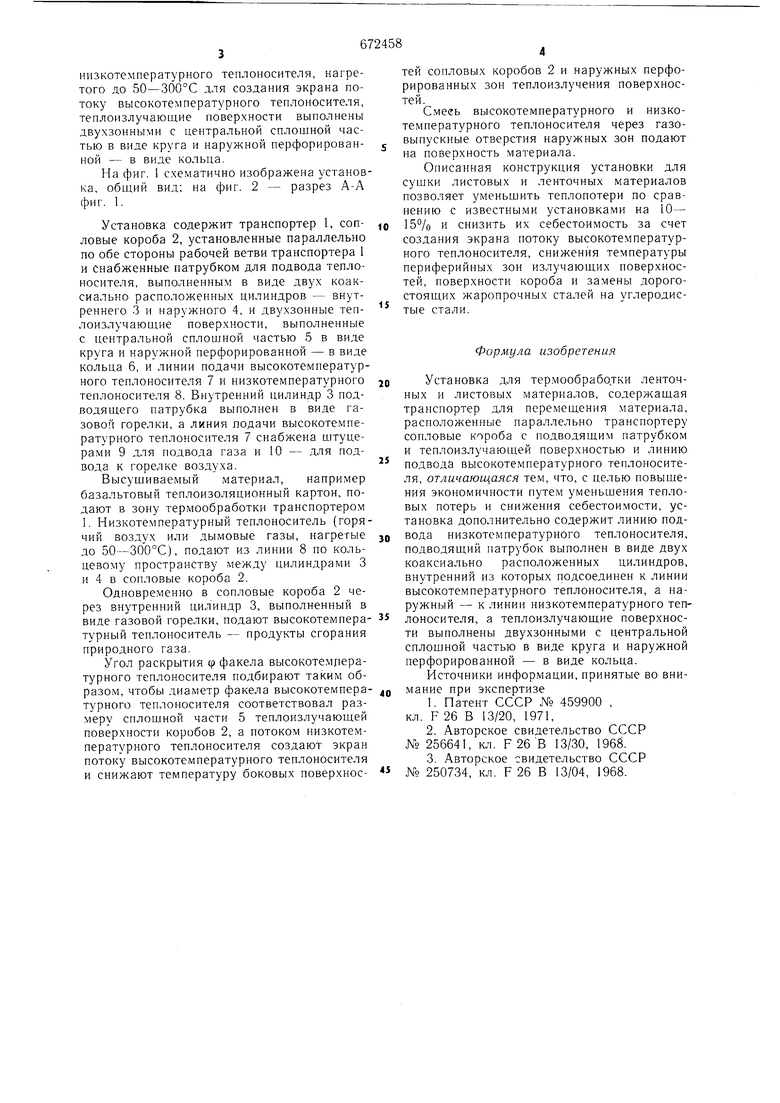

0 коаксиальио расположениЫ.х цилиндров, впутрен1П1Й из которых подсоединен к высоте мпср ату jiHoro те si доносителя, на петого до 400---900С, а наружный - к линии низкотемпературного теплоносителя, нагретого до 50-ЗбО°С для создания экрана потоку высокотемпературного теплоносителя, теплоизлучающие поверхности выполнены двухзонными с центральной сплошной частью в виде круга и наружной перфорированной - в виде кольца. На фиг. 1 схематично изображена установ ка, общий вид; на фиг. 2 - разрез А-А фиг. 1. Установка содержит транспортер 1, сопловые короба 2, установленные параллельно по обе стороны рабочей ветви транспортера 1 и снабженные патрубком для подвода теплоносителя, выполненным в виде двух коаксиально расположенных цилиндров - внутреннего 3 и наружного 4, и двухзонные теплоизлучаюпдие поверхности, выполненные с центральной сплошной частью 5 в виде круга и наружной перфорированной - в виде кольца 6, и линии подачи высокотемпературного теплоносителя 7 и низкотемпературного теплоносителя 8. Внутренний цилиндр 3 подводяшего патрубка выполнен в виде газовой горелки, а линия лодачи высокотемпературного теплоносителя 7 снабжена штуцерами 9 для подвода газа и 10 - для подвода к горелке воздуха. Высушиваемый материал, например базальтовый теплоизоляционный картон, подают в зону термообработки транспортером 1. Низкотемпературный теплоноситель (горячий воздух или дымовые газы, нагретые до 50-300°С), подают из линии 8 по кольцевому пространству между цилиндрами 3 и 4 в сопловые короба 2. Одновременно в сопловые короба 2 через внутренний цилиндр 3, выполненный в виде газовой горелки, подают высокотемпературный теплоноситель - продукты сгорания природного газа. Угол раскрытия ф факела высокотемпературного теплоносителя подбирают таким образом, чтобы диаметр факела высокотемпературного теплоносителя соответствовал размеру сплошной части 5 теплоизлучающей поверхности коробов 2, а потоком низкотемпературного теплоносителя создают экран потоку высокотемпературного теплоносителя и снижают температуру боковых поверхностей сопловых коробов 2 и наружных перфорированных зон теплоизлучения поверхностей. Смееь высокотемпературного и низкотемпературного теплоносителя через газовыпускные отверстия наружных зон подают на поверхность материала. Описанная конструкция установки для сушки листовых и ленточных материалов позволяет уменьшить теплопотери по сравнению с известными установками на 10- 15% и снизить их себестоимость за счет создания экрана потоку высокотемпературного теплоносителя, снижения температуры периферийных зон излучаюших поверхностей, поверхности короба и замены дорогостояших жаропрочных сталей на углеродистые стали. Формула изобретения Установка для термообработки ленточных и листовых материалов, содержашая транспортер для перемешения материала, расположенные параллельно транспортеру сопловые короба с подводящим патрубком и теплоизлучающей поверхностью и линию подвода высокотемпературного теплоносителя, отличающаяся тем, что, с целью повышения экономичности путем уменьшения тепловых потерь и снижения себестоимости, установка дополнительно содержит линию подвода низкотемпературного теплоносителя, подводящий патрубок выполнен в виде двух коаксиально расположенных цилиндров, внутренний из которых подсоединен к линии высокотемпературного теплоносителя, а наружный - к линии низкотемпературного теплоносителя, а теплоизлучающие поверхности выполнены двухзонными с центральной сплошной частью в виде круга и наружной перфорированной - в виде кольца. Источники информации, принятые во внимание при экспертизе 1.Патент СССР № 459900 , кл. F 26 В 13/20, 1971, 2.Авторское свидетельство СССР № 256641, кл. F26 В 13/30, 196g. 3.Авторское свидетельство СССР № 250734, кл. F 26 В 13/04, 1968.

I tx/iv:t/i t j I

vl M IX KNi У1 KN№-) K1K1 K1

/7 ///////////////////

I м к к ;«1 t kxi м и ижк

l BlTiIl

ы Mtxi к . N4 кч ьы и ксгт

J

kt I-ч К)- hN .1 КМ tM KN К-Ч KN S

Авторы

Даты

1979-07-05—Публикация

1976-08-09—Подача