Изобретение относится к устройствам для сушки нетканых материалов с волокнистой и пористой структурой и может быть использовано в химической промышленности, строительстве и сельском хозяйстве.

Известно устройство для сушки волокнистого материала, содержащее корпус с рабочим сквозным отсеком, снабженным горизонтальным ленточным транспортером, и сушильной полостью, разделенной перегородками, имеющими возможность изменения угла наклона на противоположное по отношению к транспортеру, на секции, каждая из которых снабжена калорифером и вентилятором, командное устройство и серводвигатель. Перегородки расположены выше плоскости транспортера, наклонно к его продольной оси и имеют перфорированные отверстия, через которые смежные секции сообщены между собой. Под транспортером размещен контактный термометр, связанный через командное устройство и серводвигатель с цепной передачей, что позволяет изменять проходное сечение перфорированных отверстий при изменении температуры теплоносителя за установленными пределами (авторское свидетельство SU 1078219, МПК F26B 17/04).

Основными недостатками данного устройства являются высокие энергозатраты вследствие повышенных тепловых потерь, низкие эффективность сушки материала и производительность по готовому продукту, обусловленные отсутствием управляемости потоком теплоносителя, прошедшего в каждой из секций через перфорированные отверстия перегородок в верхнюю часть сушильной полости, который, встретив на своем пути сопротивление сушимого волокнистого материала, частично проходит на выход, не контактируя с сушимым материалом, расположенным на транспортере, что приводит к недоиспользованию тепловой энергии теплоносителя. Кроме того, в описанном устройстве не предусмотрена достаточная автоматизация управления его работой, что не позволяет гибко перестраивать сушку при изменении широкого спектра параметров окружающей среды, исходного и горячего теплоносителя и свойств самого сушимого материала.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является устройство для сушки волокнистого материала, содержащее корпус с рабочим сквозным и сушильным отсеками и горизонтальным ленточным транспортером, оснащенным электроприводом. Сушильный отсек разделен перегородками на секции, в соединительных каналах каждой из которых установлен электронагреватель, выполненный в виде калорифера, и вентилятор. Каждая секция сушильного отсека выполнена в виде подводящего диффузора, расположенного над транспортером, и отводящего диффузора, расположенного под транспортером. При этом к транспортеру обращены большие основания диффузоров, а меньшие основания диффузоров связаны вышеуказанными соединительными каналами так, что отводящий диффузор предыдущей секции соединен с подводящим диффузором последующей секции. Следовательно, подводящие и отводящие диффузоры последовательно соединены по теплоносителю (патент RU 2006770 С1, МПК5 F26B 13/02).

Основным недостатком описанного изобретения является отсутствие возможности автоматизации управления, позволяющей оперативно осуществлять связь между изменяющимися параметрами окружающей среды, исходного и горячего теплоносителя, его расходами и производительностью сушки материала, свойствами самого сушимого материала. Описанное изобретение не позволяет обеспечить повышенную эффективность, высокое качество сушки и низкие энергозатраты, так как последовательно соединенные по теплоносителю подводящие и отводящие диффузоры представляют собой замкнутую систему, в которой с низкой скоростью и производительностью происходит последовательное увеличение влагосодержания теплоносителя от входного диффузора к выходному. Кроме того, эффективность сушки дополнительно понижена ввиду значительных габаритов устройства из-за введения большого количества вентиляторов и калориферов в соединительных каналах между отводящими и подводящими диффузорами.

Задачей предложенного изобретения является снижение энергозатрат, повышение эффективности и качества сушки при обеспечении автоматизации управления установкой.

Поставленная задача достигается тем, что в автоматизированной установке для сушки нетканых материалов с волокнистой и пористой структурой, содержащей корпус с сушильным отсеком и горизонтальным ленточным транспортером, оснащенным электроприводом, электронагреватели и вентиляторы, согласно изобретению корпус снабжен теплоизоляционным покрытием, электропривод транспортера связан с регулятором скорости, сушильный отсек образован подводящим коробом с перегородками, расположенным над верхней лентой транспортера и имеющим выходные сопла по всей нижней поверхности, обращенные перпендикулярно к высушиваемому полотну материала, и отводящим коробом, оснащенным перегородками и расположенным между верхней и нижней лентами транспортера, с перфорированной верхней поверхностью, обращенной к высушиваемому полотну материала снизу. При этом подводящий короб связан соединительными патрубками, снабженными датчиками давления, температуры и влажности горячего теплоносителя, с электронагревателями, оснащенными устройствами регулирования мощности с функцией аварийного отключения и связанными посредством напорных патрубков, снабженных датчиками начального давления исходного теплоносителя, с напорными вентиляторами, приводимыми электродвигателями, а отводящий короб соединен с введенным в установку отводящим коллектором, снабженным датчиками конечной температуры и конечной влажности отработавшего теплоносителя и связанным посредством трубопроводов, в которых установлены датчики разрежения и регулирующие заслонки разрежения, снабженные электроприводами, с введенными в установку теплоулавливающими карманами, расположенными над высушиваемым полотном материала. Сверху и соосно к отводящему коллектору присоединен отводящий патрубок с датчиком конечного разрежения, в свою очередь присоединенный к откачивающему вентилятору, напорная часть которого, снабженная регулировочным запирающим шибером с электроприводом, соединена через подводящий патрубок с введенным в установку симметрично разветвляющимся теплопроводом рециркулирующего теплоносителя, каждая ветвь которого снабжена датчиками давления и температуры рециркулирующего теплоносителя и регулировочным шибером с электроприводом. Каждая ветвь разветвляющегося теплопровода соединена с одним из входных патрубков, один конец каждого из которых связан с напорным вентилятором, а другой предназначен для сообщения с атмосферным воздухом. В одном из входных патрубков установлены датчики начальной температуры и начальной влажности атмосферного воздуха, а также регулировочный шибер с электроприводом, а в другом - регулировочный шибер с электроприводом. К разветвляющемуся теплопроводу сверху через подводящий патрубок присоединен расположенный за напорной частью откачивающего вентилятора введенный в установку отводящий трубопровод, сообщающийся с атмосферой. Все указанные датчики электрически связаны с блоком обработки сигналов и управления (БОСУ), в свою очередь соединенным с электроприводами регулировочных шиберов, расположенных во входных патрубках, в ветвях теплопровода рециркулирующего теплоносителя, в напорной части откачивающего вентилятора и с электроприводами регулирующих заслонок разрежения в трубопроводах, соединенных с теплоулавливающими карманами.

Снижение энергозатрат обусловлено введением теплоизоляционного покрытия корпуса, параллельной подачей горячего теплоносителя с одинаковой температурой в подводящий короб с перегородками через выходные окна соединительных патрубков и системой рециркуляции теплоносителя, предусматривающей соединение отводящего коллектора с отработавшим теплоносителем, связанного с отводящим коробом и теплоулавливающими карманами, с отводящим патрубком, присоединенным к откачивающему вентилятору, после прохождения которого часть отработавшего теплоносителя поступает через симметрично разветвляющийся теплопровод с датчиками давления и температуры рециркулирующего теплоносителя, соединенными с БОСУ, для рециркуляции во входные патрубки, соединенные с напорными вентиляторами, причем неиспользованная часть отработавшего теплоносителя удаляется через отводящий трубопровод в атмосферу.

Повышение эффективности и качества сушки по всей площади нетканого материала обусловлены увеличением ее скорости и производительности, так как в отличие от устройства для сушки волокнистого материала, выбранного в качестве прототипа, при использовании предложенного изобретения сушка нетканого материала с волокнистой и пористой структурой осуществляется горячим теплоносителем с одинаковыми теплофизическими параметрами - постоянной температурой и влажностью - по всей площади высушиваемого полотна материала, находящегося в данный момент времени внутри теплоизолированного корпуса, что обеспечивает равномерность сушки, способствует увеличению ее скорости, а значит, производительности по высушиваемому материалу.

При этом автоматизация управления установкой связана с введением БОСУ, куда поступают электрические сигналы, формируемые датчиками начальной температуры и начальной влажности атмосферного воздуха, установленными во входном патрубке, датчиками начального давления исходного теплоносителя в напорных патрубках, датчиками давления, температуры и влажности горячего теплоносителя, которыми оснащены соединительные патрубки, датчиками конечной температуры и конечной влажности отработавшего теплоносителя, которыми оснащен отводящий коллектор, датчиками разрежения, установленными в трубопроводах, связанных с отводящим коллектором, датчиком конечного разрежения отводящего патрубка, датчиками давления и температуры рециркулирующего теплоносителя в симметрично разветвляющемся теплопроводе рециркулирующего теплоносителя, и откуда отправляются управляющие сигналы на электроприводы регулировочных шиберов, расположенных во входных патрубках, в ветвях теплопровода рециркулирующего теплоносителя, в напорной части откачивающего вентилятора, и к регулирующим заслонкам разрежения в трубопроводах, соединенных с теплоулавливающими карманами, для корректировки работы установки путем установления оптимальных постоянных параметров горячего теплоносителя, необходимых для эффективной сушки нетканых материалов с волокнистой и пористой структурой.

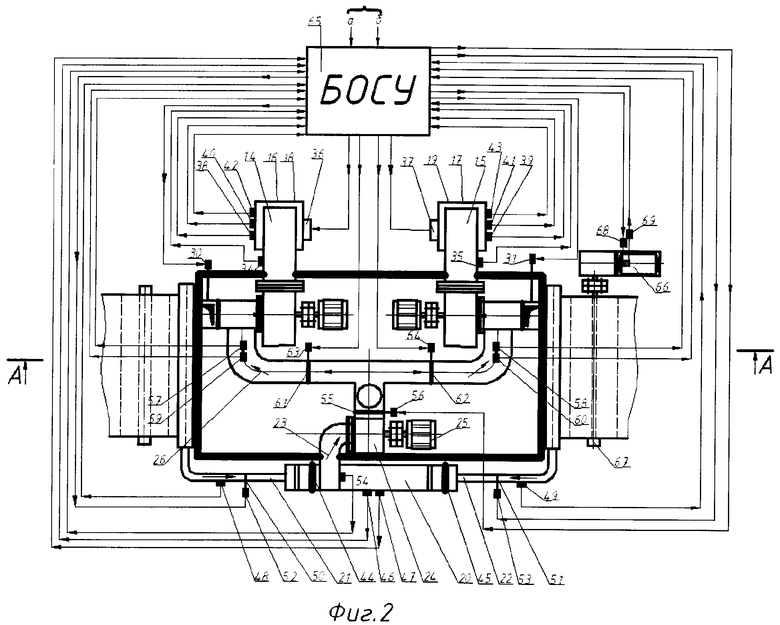

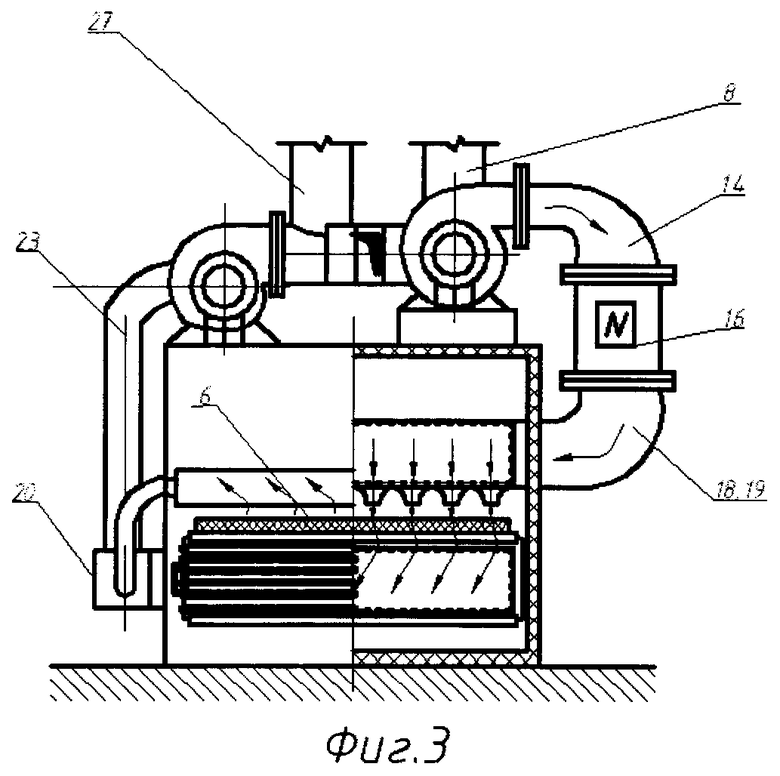

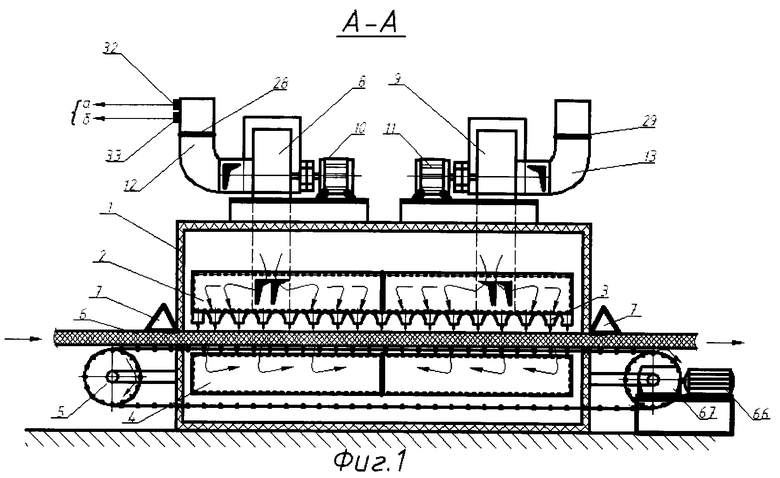

Предлагаемое изобретение поясняется чертежом, где на фиг.1 изображена автоматизированная установка для сушки нетканых материалов с волокнистой и пористой структурой, продольный разрез, на фиг.2 - то же, вид сверху, на фиг.3 - то же, вид сбоку, совмещенный с половиной разреза.

Кроме этого на чертеже дополнительно обозначено следующее:

- вертикальными линиями со стрелками, обращенными сверху вниз, показано направление подачи атмосферного воздуха (фиг.1);

- двумя параллельными горизонтальными линиями со стрелками, обращенными в одну сторону, буквами «а», «б» с фигурной скобкой показаны каналы передачи информационных сигналов (фиг.1);

- двумя горизонтальными линиями со стрелками, обращенными слева направо, показано направление движения высушиваемого полотна материала (фиг.1);

- зигзагообразными линиями со стрелками, обращенными сверху вниз, показаны направления движения горячего теплоносителя (фиг.1);

- зигзагообразными линиями со стрелками, обращенными друг к другу, показаны направления движения отработавшего теплоносителя (фиг.1);

- двумя параллельными вертикальными линиями со стрелками, обращенными сверху вниз, буквами «а», «б» с фигурной скобкой показаны каналы передачи информационных сигналов (фиг.2);

- множеством параллельных горизонтальных линий со стрелками, соединенных с параллельными вертикальными линиями со стрелками, показаны каналы передачи информационных и управляющих сигналов (фиг.2);

- двумя горизонтальными линиями со стрелками, обращенными навстречу друг другу, показаны направления движения отработавшего теплоносителя (фиг.2);

- наклонной линией со стрелкой показано направление движения отработавшего теплоносителя к откачивающему вентилятору (фиг.2);

- двумя горизонтальными линиями со стрелками, обращенными в противоположные стороны, и двумя наклонными линиями со стрелками, обращенными также в противоположные стороны, показаны направления движения части отработавшего теплоносителя для рециркуляции (фиг.2);

- вертикальной линией со стрелкой, обращенной сверху вниз, показано направление подачи атмосферного воздуха (фиг.3);

- вертикальной линией со стрелкой, обращенной снизу вверх, показано направление вывода неиспользованной части отработавшего теплоносителя в атмосферу (фиг.3);

- изогнутой линией со стрелкой, обращенной наклонно вниз, показано направление движения исходного теплоносителя (фиг.3);

- изогнутой линией со стрелкой, обращенной наклонно слева направо, и четырьмя параллельными вертикальными линиями со стрелками, обращенными сверху вниз, показаны направления движения горячего теплоносителя (фиг.3);

- четырьмя параллельными изогнутыми линиями со стрелками, обращенными наклонно вниз, показаны направления движения отработавшего теплоносителя (фиг.3);

- тремя параллельными изогнутыми линиями со стрелками, обращенными наклонно вверх, показаны направления движения отработавшего теплоносителя.

Автоматизированная установка для сушки нетканых материалов с волокнистой и пористой структурой содержит корпус 1, снабженный теплоизоляционным покрытием, внутри которого расположен сушильный отсек, образованный подводящим коробом 2 с вертикальными перегородками, имеющим выходные сопла 3, установленные в шахматном порядке по всей его нижней поверхности, и отводящим коробом 4, оснащенным вертикальными перегородками, с перфорированной верхней поверхностью. Боковая поверхность корпуса 1 от низа подводящего короба 2 до верха отводящего короба 4 выполнена из термостойкого стекла и снабжена подсветкой (не показано) для визуального наблюдения. В корпусе 1 размещен горизонтальный ленточный транспортер 5, выполненный из круглых стержней, установленных с шагом, зависящим от физических свойств высушиваемого полотна 6 материала. Подводящий короб 2 расположен над верхней лентой транспортера 5, а суживающиеся участки его выходных сопел 3 направлены перпендикулярно к высушиваемому полотну 6 материала. Отводящий короб 4 расположен между верхней и нижней лентами транспортера 5, а его перфорированная верхняя поверхность обращена к высушиваемому полотну 6 материала снизу. В местах входа и выхода верхней ленты транспортера 5 над высушиваемым полотном 6 материала размещены теплоулавливающие карманы 7.

Установка также содержит напорные вентиляторы 8 и 9, приводимые электродвигателями 10 и 11, входные патрубки 12 и 13, напорные патрубки 14 и 15, электронагреватели 16 и 17, выполненные в виде электрокалориферов, соединительные патрубки 18 и 19. Один конец входного патрубка 12 связан с напорным вентилятором 8, а другой конец входного патрубка 12 предназначен для сообщения с атмосферным воздухом; один конец входного патрубка 13 связан с напорным вентилятором 9, а другой конец входного патрубка 13 также предназначен для сообщения с атмосферным воздухом. Подводящий короб 2 связан соединительными патрубками 18 и 19 с электронагревателями 16 и 17, в свою очередь связанными посредством напорных патрубков 14 и 15 соответственно с напорными вентиляторами 8 и 9.

Отводящий короб 4 соединен с отводящим коллектором 20, связанным посредством трубопроводов 21 и 22 с теплоулавливающими карманами 7. Сверху и соосно к отводящему коллектору 20 присоединен отводящий патрубок 23, в свою очередь присоединенный к откачивающему вентилятору 24 с приводом от электродвигателя 25. Напорная часть откачивающего вентилятора 24 связана через подводящий патрубок с введенным в установку симметрично разветвляющимся теплопроводом 26 рециркулирующего теплоносителя. Одна ветвь теплопровода 26 рециркулирующего теплоносителя подключена к входному патрубку 12, а другая - к входному патрубку 13. К разветвляющемуся теплопроводу 26 рециркулирующего теплоносителя сверху через подводящий патрубок откачивающего вентилятора 24 присоединен расположенный за напорной частью откачивающего вентилятора 24 введенный в установку отводящий трубопровод 27, сообщающийся с атмосферой для удаления части отработавшего теплоносителя.

Во входном патрубке 12 установлен регулировочный шибер 28, а во входном патрубке 13 - регулировочный шибер 29. Регулировочный шибер 28 соединен с электроприводом 30, а регулировочный шибер 29 - с электроприводом 31. Во входном патрубке 12 установлены датчик 32 начальной температуры атмосферного воздуха и датчик 33 начальной влажности атмосферного воздуха.

В напорном патрубке 14 установлен датчик 34 начального давления исходного, то есть холодного, теплоносителя, а в напорном патрубке 15 - датчик 35 начального давления исходного, то есть холодного, теплоносителя.

Электронагреватель 16 оснащен устройством 36 регулирования мощности с функцией аварийного отключения, а электронагреватель 17 - устройством 37 регулирования мощности с функцией аварийного отключения.

В соединительные патрубки 18 и 19 установлены соответственно датчик 38 давления горячего теплоносителя и датчик 39 давления горячего теплоносителя, датчик 40 температуры горячего теплоносителя и датчик 41 температуры горячего теплоносителя, датчик 42 влажности горячего теплоносителя и датчик 43 влажности горячего теплоносителя, направляемого в подводящий короб 2.

Отводящий коллектор 20 содержит шиберы 44 и 45 для установки начального разрежения в теплоулавливающих карманах 7. В нем установлены датчик 46 конечной температуры и датчик 47 конечной влажности отработавшего теплоносителя.

В трубопроводах 21 и 22 установлены датчик 48 разрежения и датчик 49 разрежения соответственно. Кроме того, для тонкой настройки разрежения в трубопроводах 21 и 22 установлены соответственно регулирующие заслонки 50 и 51 разрежения, снабженные электроприводами 52 и 53. В отводящий патрубок 23 установлен датчик 54 конечного разрежения.

На входе в симметрично разветвляющийся теплопровод 26 рециркулирующего теплоносителя установлен регулировочный запирающий шибер 55, которым снабжена напорная часть откачивающего вентилятора 24, отключающий поток отработавшего теплоносителя и приводимый в действие электроприводом 56. Введение регулировочного запирающего шибера 55 в напорной части откачивающего вентилятора 24 и регулировочных шиберов 28 и 29, установленных во входных патрубках 12 и 13 соответственно, выполняющих функцию аварийного отключения, позволяет повысить безопасность и надежность работы автоматизированной установки для сушки нетканых материалов с волокнистой и пористой структурой.

В предложенную установку дополнительно введены датчики давления 57 и 58 рециркулирующего теплоносителя, датчики температуры 59 и 60 рециркулирующего теплоносителя, регулировочные шиберы 61 и 62 с электроприводами 63 и 64. Таким образом, одна ветвь симметрично разветвляющегося теплопровода 26 снабжена датчиком давления 57 рециркулирующего теплоносителя, датчиком температуры 59 рециркулирующего теплоносителя и регулировочным шибером 61, снабженным электроприводом 63, а другая ветвь симметрично разветвляющегося теплопровода 26 снабжена датчиком давления 58 рециркулирующего теплоносителя, датчиком температуры 60 рециркулирующего теплоносителя и регулировочным шибером 62, снабженным электроприводом 64.

Датчик 32 начальной температуры атмосферного воздуха и датчик 33 начальной влажности атмосферного воздуха, датчики 34 и 35 начального давления исходного теплоносителя, датчики 38 и 39 давления горячего теплоносителя, датчики 40 и 41 температуры горячего теплоносителя, датчики 42 и 43 влажности горячего теплоносителя, датчик 46 конечной температуры отработавшего теплоносителя, датчик 47 конечной влажности отработавшего теплоносителя, датчики 48 и 49 разрежения, датчик 54 конечного разрежения, датчики 57 и 58 давления рециркулирующего теплоносителя, датчики 59 и 60 температуры рециркулирующего теплоносителя электрически связаны с БОСУ 65. В свою очередь БОСУ 65 соединен с электроприводами 30 и 31 регулировочных шиберов 28 и 29, с электроприводами 52 и 53 регулирующих заслонок 50 и 51 разрежения, с электроприводом 56 регулировочного запирающего шибера 55 в напорной части откачивающего вентилятора 24, с электроприводами 63 и 64 регулировочных шиберов 61 и 62 в ветвях симметрично разветвляющегося теплопровода 26 рециркулирующего теплоносителя.

Для регулирования производительности автоматизированной установки для сушки нетканых материалов с волокнистой и пористой структурой ленточный транспортер 5 оснащен электроприводом 66 ведущего вала 67, снабженным датчиком 68 частоты вращения ведущего вала и регулятором скорости, выполненным в виде регулятора 69 частоты вращения ведущего вала. Датчик 68 частоты вращения ведущего вала и регулятор 69 частоты вращения ведущего вала соединены с БОСУ 65.

К БОСУ 65 подключены также устройства 36 и 37 регулирования мощности с функцией аварийного отключения.

Таким образом, электрические сигналы, формируемые датчиками, поступают на БОСУ 65, представляющий собой комплекс усилителей сигналов, аналого-цифровых преобразователей и формирователей управляющих сигналов, поступающих на электроприводы регулировочных шиберов, корректирующих режимы работы предложенной установки.

Автоматизированная установка для сушки нетканых материалов с волокнистой и пористой структурой работает следующим образом.

Атмосферный воздух поступает во входные патрубки 12 и 13, где установлены датчик 32 начальной температуры атмосферного воздуха и датчик 33 начальной влажности, формирующие информационные электрические сигналы по этим характеристикам на БОСУ 65. Во входные патрубки 12 и 13 поступает часть отработавшего после сушки теплоносителя, и получаемая таким образом смесь отработавшего теплоносителя с атмосферным воздухом, то есть исходный теплоноситель, напорными вентиляторами 8 и 9 нагнетается через напорные патрубки 14 и 15 с установленными в них датчиками 34 и 35 начального давления исходного теплоносителя, формирующими информационные электрические сигналы по этому параметру на БОСУ 65. Далее поток исходного теплоносителя проходит через электронагреватели 16 и 17, где, нагреваясь, приобретает необходимые параметры, заложенные в программном обеспечении БОСУ 65, контролируемые датчиками 38 и 39 давления горячего теплоносителя, датчиками 40 и 41 температуры горячего теплоносителя, датчиками 42 и 43 влажности горячего теплоносителя, формирующими информационные электрические сигналы по этим параметрам на БОСУ 65 и установленными в соединительных патрубках 18 и 19, по которым горячий теплоноситель поступает в подводящий короб 2.

При суточных и сезонных колебаниях температуры и влажности атмосферного воздуха, контролируемых датчиком 32 начальной температуры атмосферного воздуха и датчиком 33 начальной влажности атмосферного воздуха, изменении давления исходного теплоносителя, контролируемого датчиками 34 и 35 начального давления исходного теплоносителя, информационные сигналы с которых поступают на БОСУ 65, последним формируются управляющие сигналы, поступающие на электроприводы 30 и 31 регулировочных шиберов 28 и 29, на устройства 36 и 37 регулирования мощности с функцией аварийного отключения, которыми снабжены электронагреватели 16 и 17, что позволяет выдерживать постоянными оптимальные параметры горячего теплоносителя, необходимые для эффективной сушки материала.

Далее горячий теплоноситель поступает в подводящий короб 2, разделенный на две равных части вертикальной перегородкой, через выходные окна соединительных патрубков 18. Это способствует более равномерному распределению потока горячего теплоносителя по объему короба 2. Далее горячий теплоноситель через выходные сопла 3 выходит под давлением и, встречая на своем пути высушиваемое полотно 6 материала, пронизывает его и вместе с удаленной из высушиваемого полотна 6 материала влагой всасывается в отводящий короб 4 с перфорированной верхней поверхностью для обеспечения более равномерного разрежения над ней. При этом сушка материала осуществляется горячим теплоносителем с одинаковыми теплофизическими параметрами по всей площади высушиваемого полотна 6 материала, находящегося в данный момент времени внутри теплоизолированного корпуса 1. Это обеспечивает равномерность сушки, способствует увеличению ее скорости, а значит, производительности по высушиваемому материалу.

Из отводящего короба 4 отработавший после сушки теплоноситель направляется в отводящий коллектор 20, в котором установлены датчик 46 конечной температуры отработавшего теплоносителя и датчик 47 конечной влажности отработавшего теплоносителя, которые по этим параметрам формируют информационные электрические сигналы на БОСУ 65. По этим параметрам контролируется качество сушки высушиваемого полотна 6 материала и производительность предложенной установки. Если конечная температура отработавшего теплоносителя выше, а влажность ниже предела, заложенного в программном обеспечении БОСУ 65, то при номинальных параметрах горячего теплоносителя это свидетельствует о недосушке материала, и БОСУ формирует управляющий сигнал, поступающий на регулятор 69 частоты вращения ведущего вала 67 ленточного транспортера 5, снабженного электроприводом 66. В результате скорость движения высушиваемого полотна 6 материала устанавливается в заданных пределах, что приводит к установлению конечной температуры и влажности отработавшего теплоносителя в допустимый диапазон регулирования.

В отводящий коллектор 20 из теплоулавливающих карманов 7 по трубопроводам 21 и 22 поступает уловленный горячий теплоноситель, небольшая часть которого из-за сопротивления высушиваемого полотна 6 материала может выйти через щелевые зазоры между верхней лентой транспортера 5 и боковыми стенками теплоизолированного корпуса 1. Необходимое для этого разрежение контролируется датчиками 48 и 49 разрежения, установленными в трубопроводах 21 и 22 и формирующими соответствующий сигнал на БОСУ 65, с которого поступает управляющий сигнал на электроприводы 52 и 53, приводящие в действие регулирующие заслонки 50 и 51 разрежения для тонкой регулировки величины разрежения, заложенной в программное обеспечение БОСУ 65. Грубая установка величины начального разрежения в теплоулавливающих карманах 7 обеспечивается шиберами 44 и 45, которыми оснащен отводящий коллектор 20.

Из отводящего коллектора 20 весь отработавший теплоноситель по отводящему патрубку 23, в котором установлен датчик 54 конечного разрежения, поступает в откачивающий вентилятор 24. В случае отклонения величины конечного разрежения от заданного диапазона регулирования, вызванного неисправностями во всем отводящем тракте установки, БОСУ формирует управляющий сигнал на электропривод 56 регулировочного запирающего шибера 55, и он перекрывает напорную часть откачивающего вентилятора 24.

После откачивающего вентилятора 24 часть отработавшего теплоносителя поступает через симметрично разветвляющийся теплопровод 26 для рециркуляции во входные патрубки 12 и 13, связанные с напорными вентиляторами 8 и 9, так как рециркуляция части отработавшего теплоносителя снижает энергопотребление установки в целом.

Ветви симметрично разветвляющегося теплопровода 26 рециркулирующего теплоносителя снабжены датчиками 57 и 58 давления рециркулирующего теплоносителя, датчиками 59 и 60 температуры рециркулирующего теплоносителя, контролирующими параметры давления и температуры рециркулирующего теплоносителя и формирующими соответственные сигналы, поступающие на БОСУ 65. Так, сигнал с датчика 57 давления характеризует долю рециркулирующего теплоносителя, и в случае ее несоответствия требуемой величине, заложенной в программном обеспечении БОСУ 65, последний формирует управляющие сигналы на электроприводы 63 и 64 регулировочных шиберов 61 и 62, установленных в ветвях теплопровода 26, открытием или закрытием которых устанавливается требуемая величина давления рециркулирующего теплоносителя. Его температура контролируется датчиками 59 и 60 температуры, и осуществляется определение параметров исходного теплоносителя, которые, в свою очередь, определяют параметры горячего теплоносителя после электронагревателей 16, 17, которые строго контролируются датчиками 38 и 39 давления горячего теплоносителя, датчиками 40 и 41 температуры горячего теплоносителя, датчиками 42 и 43 влажности горячего теплоносителя и регулируются посредством электроприводов 30 и 31 регулировочных шиберов 28 и 29 и устройств 36 и 37 регулирования мощности с функцией аварийного отключения.

Неиспользованная часть отработавшего теплоносителя удаляется через отводящий трубопровод 27 в атмосферу.

Таким образом, использование предложенного изобретения приводит к улучшению качества сушки нетканых материалов с волокнистой и пористой структурой, снижению энергопотребления, повышению эффективности сушки при ее автоматизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рециркуляционная зерносушилка | 1984 |

|

SU1200101A1 |

| ШАХТНАЯ ЗЕРНОСУШИЛКА | 1997 |

|

RU2120092C1 |

| Способ сушки сыпучих термолабильных материалов и устройство для его осуществления | 1989 |

|

SU1673807A1 |

| Передвижная зерносушилка | 1985 |

|

SU1370403A1 |

| Рециркуляционная зерносушилка | 1983 |

|

SU1170240A1 |

| Шахтная рециркуляционная зерносушилка | 1977 |

|

SU672461A1 |

| Сушилка для сыпучих материалов | 1987 |

|

SU1560956A1 |

| Устройство для тепловой обработки волокнистого материала | 1982 |

|

SU1096470A1 |

| СПОСОБ ВЫГРУЗКИ ЗЕРНА ПОВЫШЕННОЙ ВЛАЖНОСТИ ИЗ КАРУСЕЛЬНОЙ СУШИЛКИ (ВАРИАНТЫ) | 2021 |

|

RU2818408C2 |

| ВЕНТИЛИРУЕМЫЙ БУНКЕР ДЛЯ ЗЕРНА | 1992 |

|

RU2031821C1 |

Изобретение может быть использовано в химической промышленности и строительстве. Корпус снабжен теплоизоляционным покрытием. Сушильный отсек образован подводящим коробом над верхней лентой транспортера с выходными соплами по нижней поверхности, перпендикулярными высушиваемому материалу, и отводящим коробом между лентами транспортера, с перфорированной верхней поверхностью, обращенной к материалу снизу. Подводящий короб связан соединительными патрубками, имеющими датчики давления, температуры и влажности горячего теплоносителя, с электронагревателями, оснащенными устройствами регулирования мощности с аварийным отключением и связанными напорными патрубками, снабженными датчиками начального давления исходного теплоносителя, с напорными вентиляторами. Отводящий короб соединен с отводящим коллектором, снабженным датчиками конечной температуры и конечной влажности отработавшего теплоносителя и связанным трубопроводами, в которых установлены датчики и регулирующие заслонки разрежения с электроприводами, с теплоулавливающими карманами над полотном материала. Сверху и соосно к отводящему коллектору присоединен отводящий патрубок с датчиком конечного разрежения, присоединенный к откачивающему вентилятору, напорная часть которого, снабженная регулировочным запирающим шибером с электроприводом, соединена через подводящий патрубок с симметрично разветвляющимся теплопроводом рециркулирующего теплоносителя, каждая ветвь которого снабжена датчиками давления и температуры и регулировочным шибером с электроприводом. Каждая ветвь этого теплопровода соединена с одним из входных патрубков, один конец каждого из которых связан с напорным вентилятором, а другой - с атмосферой. В одном из входных патрубков установлены датчики начальных температуры и влажности, регулировочный шибер с электроприводом, а в другом - регулировочный шибер с электроприводом. К разветвляющемуся теплопроводу сверху через подводящий патрубок присоединен отводящий трубопровод, сообщающийся с атмосферой. Датчики связаны с блоком обработки сигналов и управления, соединенным с электроприводами. Повышаются эффективность и качество сушки при автоматизации управления. 3 ил.

Автоматизированная установка для сушки нетканых материалов с волокнистой и пористой структурой, содержащая корпус с сушильным отсеком и горизонтальным ленточным транспортером, оснащенным электроприводом, электронагреватели и вентиляторы, отличающаяся тем, что корпус снабжен теплоизоляционным покрытием, электропривод транспортера связан с регулятором скорости, сушильный отсек образован подводящим коробом с перегородками, расположенным над верхней лентой транспортера и имеющим выходные сопла по всей нижней поверхности, обращенные перпендикулярно к высушиваемому полотну материала, и отводящим коробом, оснащенным перегородками и расположенным между верхней и нижней лентами транспортера с перфорированной верхней поверхностью, обращенной к высушиваемому полотну материала снизу, при этом подводящий короб связан соединительными патрубками, снабженными датчиками давления, температуры и влажности горячего теплоносителя, с электронагревателями, оснащенными устройствами регулирования мощности с функцией аварийного отключения и связанными посредством напорных патрубков, снабженных датчиками начального давления исходного теплоносителя, с напорными вентиляторами, приводимыми электродвигателями, а отводящий короб соединен с введенным в установку отводящим коллектором, снабженным датчиками конечной температуры и конечной влажности отработавшего теплоносителя и связанным посредством трубопроводов, в которых установлены датчики разрежения и регулирующие заслонки разрежения, снабженные электроприводами, с введенными в установку теплоулавливающими карманами, расположенными над высушиваемым полотном материала, причем сверху и соосно к отводящему коллектору присоединен отводящий патрубок с датчиком конечного разрежения, в свою очередь присоединенный к откачивающему вентилятору, напорная часть которого, снабженная регулировочным запирающим шибером с электроприводом, соединена через подводящий патрубок с введенным в установку симметрично разветвляющимся теплопроводом рециркулирующего теплоносителя, каждая ветвь которого снабжена датчиками давления и температуры рециркулирующего теплоносителя и регулировочным шибером с электроприводом, причем каждая ветвь разветвляющегося теплопровода соединена с одним из входных патрубков, один конец каждого из которых связан с напорным вентилятором, а другой предназначен для сообщения с атмосферным воздухом, в одном из входных патрубков установлены датчики начальной температуры и начальной влажности атмосферного воздуха, а также регулировочный шибер с электроприводом, а в другом - регулировочный шибер с электроприводом, к разветвляющемуся теплопроводу сверху через подводящий патрубок присоединен расположенный за напорной частью откачивающего вентилятора введенный в установку отводящий трубопровод, сообщающийся с атмосферой, все указанные датчики электрически связаны с блоком обработки сигналов и управления, в свою очередь соединенным с электроприводами регулировочных шиберов, расположенных во входных патрубках, в ветвях теплопровода рециркулирующего теплоносителя, в напорной части откачивающего вентилятора и с электроприводами регулирующих заслонок разрежения в трубопроводах, соединенных с теплоулавливающими карманами.

| УСТРОЙСТВО ДЛЯ СУШКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2006770C1 |

| СУШИЛЬНАЯ УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2003 |

|

RU2247910C1 |

| КОНВЕЙЕРНАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2273812C2 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2084787C1 |

| ЛЕНТОЧНАЯ СУШИЛКА | 2007 |

|

RU2338980C1 |

| ЕР 1563238 А1, 17.08.2005. | |||

Авторы

Даты

2010-02-20—Публикация

2009-01-30—Подача