Изобретение может быть использовано в промышленности строительных материсшов, вчастности, для тепловой обработки минераловатного ковра в 5 производстве теплоизоляционных изделий.

Известны камеры термообработки минералов атных материалов, содержащие короб отсоса и короб подачи теплоно- Ю сителя, разделенный перегородкс1ми на секции и соединенный с источником тепла и расположенные между коробами перфорированные транспортеры 2. Недостатком известных камер является j резкое охлаждение температурная неоднородность потока теплоносителя,поступающего в короб подачи и даже в зону прососа через минераловатный ковер, что приводит к неравномерному 20 прогреву ковра и снижает качество изделий.

Целью изобретения является обеспечение температурной однородности потока теплоносителя в коробе подачи. 25

Достигается эта цель за счет того, что камера термообработки, содержащая короб отсоса и короб подачи теплоносителя , разделенной перегородками на секции и соединенный с источником jQ

тепла и расположенные между коробами . перфорированные транспортеры, снабжена двухфазными термосифонами, зоны отвода тепла которых установлены в секциях короба подачи теплоносителя, а зоны подвода тепла - в коробе отсоса, причем последний соединен с источником тепла.

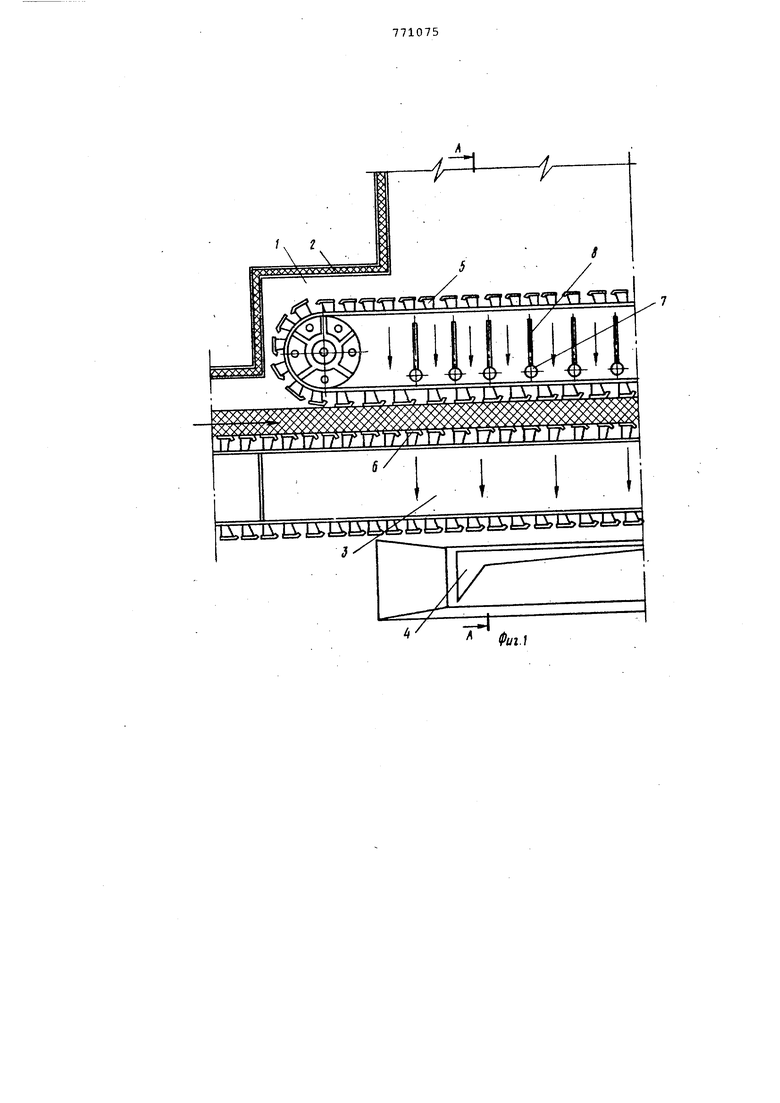

Камера термообработки изображена в разрезе на фиг. 1;. на фиг. 2 - сечение А-А на фиг. 1)на г фиг. 3., - схема соединения камеры с источнике теп- па,

Камера содержит, короб 1 подачи теплоносителя, снабженный слоем теплоизоляции 2, короб 3 отсоса с выходной горловиной 4 и расположенные между коробами пластинчатые транспортеры 5 и 6. В коробе подачи теплоносителя установлены двухфазные термосифоны 7 с закрепленными на них перегородками 8. Зоны подвода тепла термосифонов 7 расположены в выходной горловине 4 короба 3, которая канаилом 9 соединена с источником тепла - топкой 10, соединенным также каналом 11 с горловиной короба 1. Короб 3 имеет канал 12 для отработанного теплоноситёля, соединенный с каналом 11 и га.зовоздушным теплообменником 13.

Камера работает следующим образом Поток теплоносителя из топки 10 подается в верхнюю горловину камеры теловой обработки 1, предварительно см шиваясь с отработанным теплоносителем до заданной расчетной температуры, и поступает в секции, образован.ные перегородками 8, расположенными на поверхности двухфазных термосифонов 7, которые установлены с расчетным шагом. Теплоноситель равномерно распределяется и частично догреваетйя, воспринимая дополнительно тепловую энергию от зон конденсации двухфазных термосифонов. Затем теплоноситель просасывается через мине раловатный ковёр б, передвиганицийся с помощью верхнего 5 и нижнего 6 пластинчатых транспортеров, а отработанный теплоноситель поступает в короб 3 отсоса и выходную горлови ну 4..

Одновременно из топки 10 по каналу 9. в горловину 4 подаются высокотемпературные газы, где они смешиваются с отЕ аботанным теплоносителем и прогреваю до требуемой температуры зоны подвода тепла теплосифонов 7. Последние передают часть тепла в короб подачи, обеспечивая в зоне прососа температуру теплоносителя около 200°С.

Отработанный теплоноситель горловины 4 по каналу 12 частично поступает на рециркуляцию с целью получения требуемой температуры теплоносителя, подающегося непосредственно в камеру тепловой обработки, а остальная его часть идет на сброс. В случае уста1:овки топки 10 вне цеха (в ЗИМНИЙ период) отработанный теплоноситель поступает сначала в газовоздушный теплообменник 13, где отдает свое тепло воздуху, подаваемому в топку, а затем идет на очистку и сброс.

Учитывая аэродингииику потока тедлоносителя при входе его из верхней горловины непосредственно в- Kaoviepy тепловой обработки, где происходит резкое снижение температуры потока., вследствие внезапного расширения, температура подаваемого теплоносителя задается с учетом этой величины снижения, однако не превышающей .

Равномерная плотность потока теплоносителя, а также его тепловая однородность, создаваемая за счет применения перегородок и двухфазных термосифонов, позволяет: во-первых, интенсифицировать процесс полимеризации минераловатного ковра, а во-вторых, ввиду малого перепада температур теплоносителя, использовать значительную часть отработанного теплоносителя на рециркуляцию, что приводит к з.кономии энергоресурсов.

Формула изобретения

Камера термообработки минераловатных материалов, содержащая короб отсоса и короб подачи теплоносителя, разделенный перегородками на секции и соединенный с источником тепла и расположенные между коробами перфорированные транспортеры, отличающаяся тем, что, с целью обеспечения температурной однородности потока теплоносителя в коробе подачи, она снабжена двухфазными термосифонами, зоны отвода тепла которых установлены в секциях короба подачи теплоносителя, а зоны подвода тепла в коробе отсоса, причем последний соединён с источником тепла.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 573465, кл. С 04 В 43/02, 1976.

2.Авторское свидетельство СССР № 591443, кл. С 04 В 43/02, 1976 .(прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера термообработки минераловатных материалов | 1979 |

|

SU863577A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| Камера термообработки | 1976 |

|

SU591443A1 |

| Установка для термообработки минераловатных материалов (варианты) | 1984 |

|

SU1143954A1 |

| Устройство для тепловой обработки пористых материалов | 1979 |

|

SU753839A1 |

| Тепловой отсек | 1978 |

|

SU722881A1 |

| Рециркуляционная сушилка для семян подсолнечника | 1983 |

|

SU1139950A2 |

| Устройство для изготовления теплоизоляционных изделий | 1981 |

|

SU962273A2 |

| Устройство для изготовления тепло-изОляциОННыХ издЕлий | 1979 |

|

SU815003A1 |

| Способ изготовления минераловатных плит | 1979 |

|

SU857085A1 |

/ Фиг.1 1 565 5 $5563 ЖЖХХХ ЖХХХХХХ)00 7 5 S / / /

Авторы

Даты

1980-10-15—Публикация

1978-07-13—Подача