С различными целями часто штампуют края металлических и других листов или лент на большую длину для образования вырезов в их кромках. Эта штамловка производится на ручных или приводных прессах. Заготовка рабочим подается вручную, что замедляет процесс шт.амПОВки. Предлагаемый ротационный штамп обеспечивает быструю штамповку заготовки и ее автоматическую подачу.

Достигается это тем, что рабочая часть ротационного штампа выполнен.а в виде кольцевого выступа, переходяшего в винтовой. Кольцевая часть выступа имеет профиль высекаемого выреза и она собственно выштамоовывает вырез. Винтовая же часть выступа обеспечивает автоматическую подачу обрабатываемого листа или ленты.

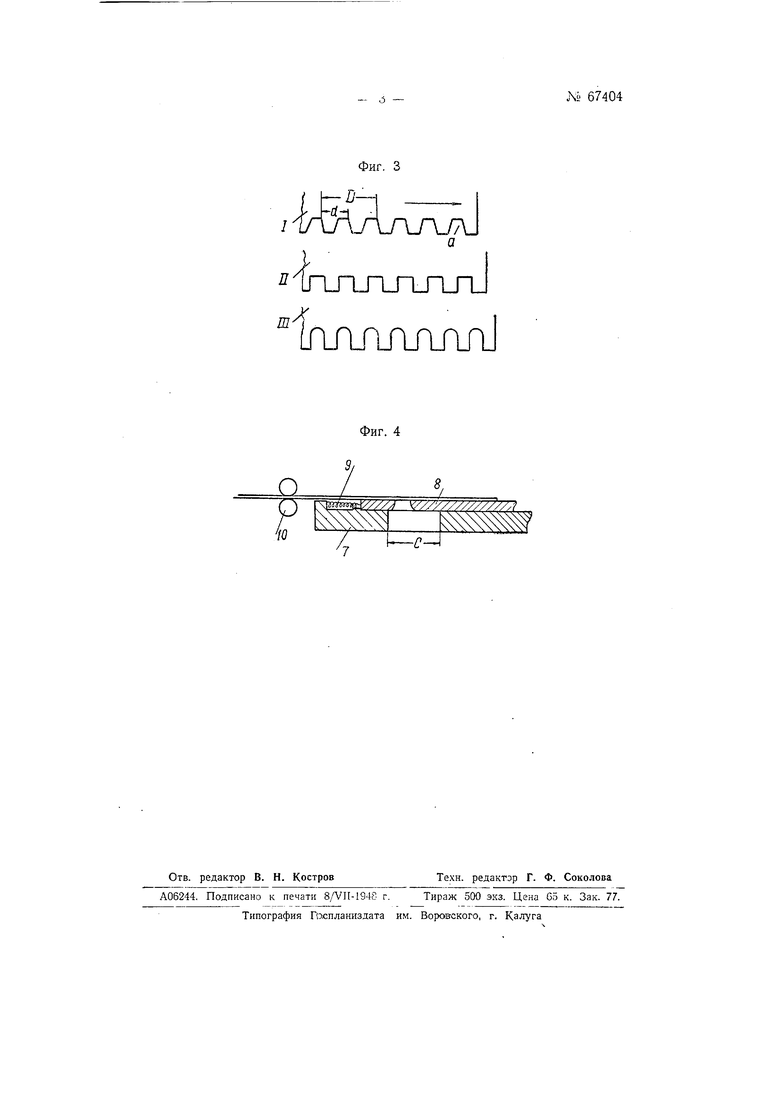

На чертеже фиг. 1 изображает штамп- (ВИД сбоку, фиг. 2 - вид спереди, фиг. 3 - виды вырезов обрабатываемого -материала и фиг. 4 - разрез матрицы.

Штамп состоит из основанияцилиндра 5, имеющего на своей уширенной части выступ (пуансон) 2, расположенный под прямым углом к ОС:И цилиндра и соответствующий профилю получаемых вырезов, и выступ /, расположенный винтообразно на окружности этого основания.

Основан ие-цилиндр 3 крепится своими шейками 4 в подшипниках 5.

На одной на шеек 5 наглухо посажена шестерня 6, при помощи которой основание-цилиндр 3 приводится во врашение. В этом случае, если на цилиндре 5 расположен один выступ 2. то выступ вытачивается однозаходным, шаг - d. Если расположено параллельно два выступа 2 (для ускорения штамповки), то выступ / - двухзаходный, шаг - D и т. д.

лМатрица представляет собой плоскую пластинку с открытым боковым вырезом, соответствующим профилю пуансона.

Описываемым штампом пользуютч:я следующим образом.

В заготовке проштамповывается один вырез а, затем заготовка по направляющим на матрице подводится этим вырезом к выступу /. После этого пускают щтамп в ход. Как только выступ / войдет в соприкосновение с вырезом а, штампуемая лента передвинется .

За один оборот штампа вырез- а будет отведен «а определенный шаг, и выступ 2 проштампует следующий Очередной вырез. Во вновь оштампаванный вырез войдет выступ У и т. д., пока не будет проштампована лента до конца. За время прохождения выступа 2 через проштампованяый вырез заготовка стоит на месте, так как выступ 2 расположен не винтою-бразно, а под прямым углом к оси цилиндра 3.

Профиль (выступа / можно делать аналогично профилю вырезов в ленте.

После рабочего хода выступа 2 подвигжная часть матрицы 8 вместе с за1гото в кой отодвигается по направляющим выступом / в крайнее правое полОЖение, вдоль цилиндра. При выходе выступа 1 из прореза матрицы 8 последняя под действием пружины 9 возвращается в исходное положение. Заготовка-лента остается передвинутО;М положении, так как ролеки 10, имеющие резиновую армиров-ку.

не позволят ей скользить обратно. Длина выреза с в неподвижной части 7 матрицы должна быть незначительно больше шага выступа /. Зазор между коицом выступа / и началом выступа 2 должен быть в 2-3 раза .больше толщины подвижной части матрицы 5.

Предмет изОбретения

1.Ротационный штамп для оформления вырезов в кромках листов или лент, отличаюшийс я тем, что рабочая часть его выполнена в виде кольцевого выступа, переходящего IB винтовой с той целью, что кольцевым выступом, нм етощим профиль высекаемого выреза, оформляется последний, а винтовой выступ предназначен для автоматической подачи обр.абатываемых ленты или листа.

2.Форма выполнения ротацион ного штампа ио п. 1, о т л и ч а ющ а я с я тем, что винтовой выступ находится IBO ВЗаимодействии с подвижной подпружиненной матрицей.

/ I

Фиг. 3

плшгариЯ

/77///////////А -,

Авторы

Даты

1946-01-01—Публикация

1941-05-27—Подача