Изобретение относится к области целлюлозно-бумажной промышленности.

С развитием силового конденсаторостроения и применением новых пропитывающих составов выявилась необходимость создания электроизоляционной бумаги с улучшенными диэлектрическими показателями (тангенс угла диэлектрических потерь и электрическая прочность) и повышенной адсорбционной способностью.

Известно, что снизить tg& пропитанной бумаги и пропитывающей жидкости в работающем конденсаторе можно за счет применения так называемой оксидной или адсорбентной бумаги, содержащей в композиции активный адсорбент, который способен поглощать влагу,продукты деструкции целлюлозы и другие примеси.

Извесгны бумажные массы для изготовления электроизоляционной бумаги, содержащие в композиции адсорбенты, улучщающие ее диэлектрические свойства и адсорбционную способность 1, 2.

Однако такая бумага имеет недостаточно высокие диэлектрические свойства.

Известна также бумажная гacca для изготовления электроизоляционной бумаги, содержащая целлюлозу и активный адсорбент - окись алюминия 13.

Бумага, изготовленная с использованием известного сорбента, имеет низкую электрическую прочность и не обладает адсорбционной способностью по отношению к продуктам разложения пропитывающих жидкостей (нефтяных масел), образуюьчихся при эксплуатации.

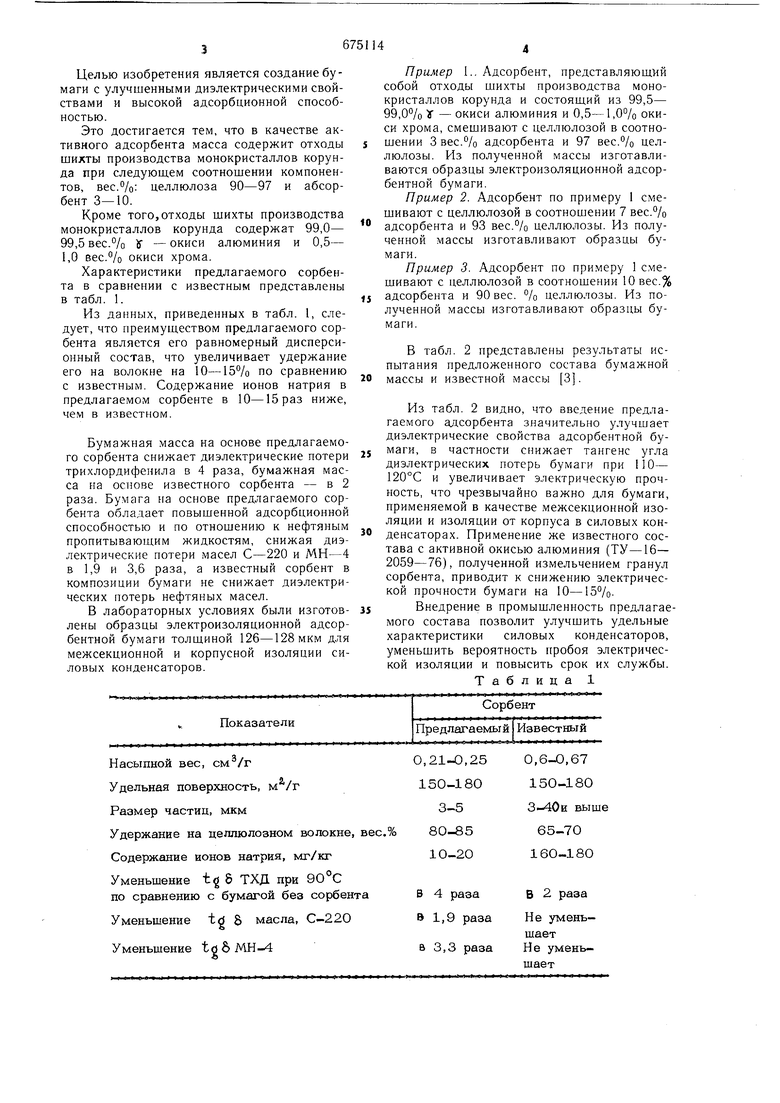

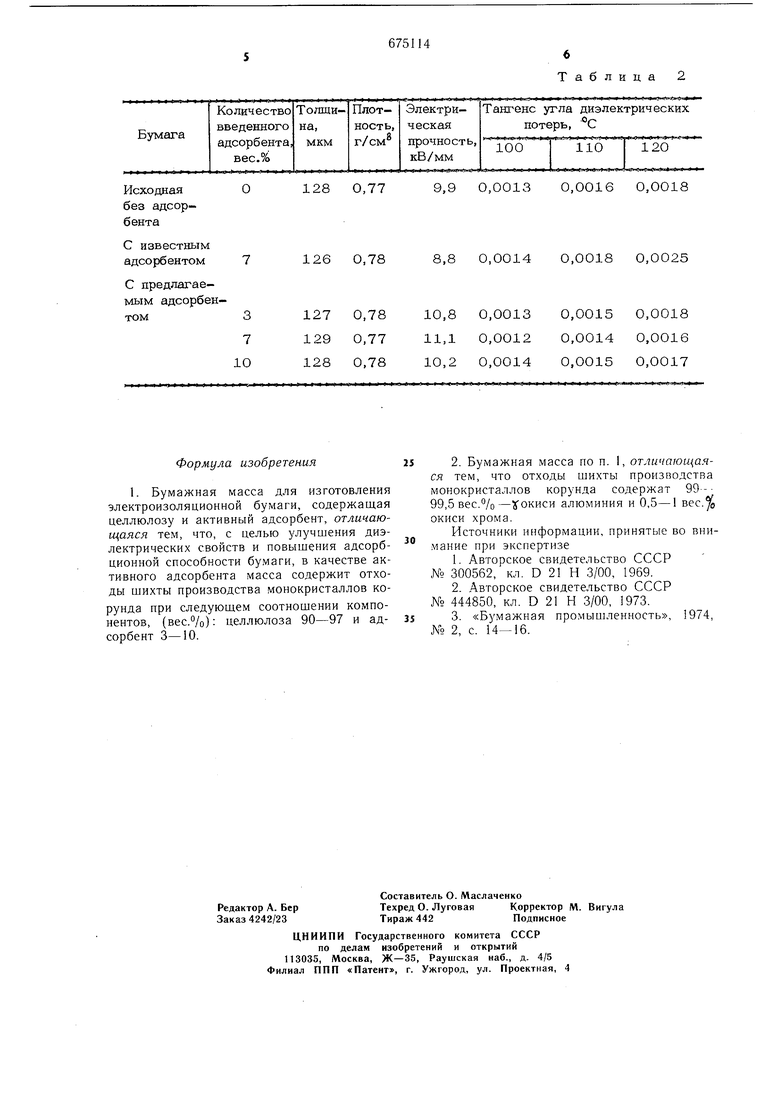

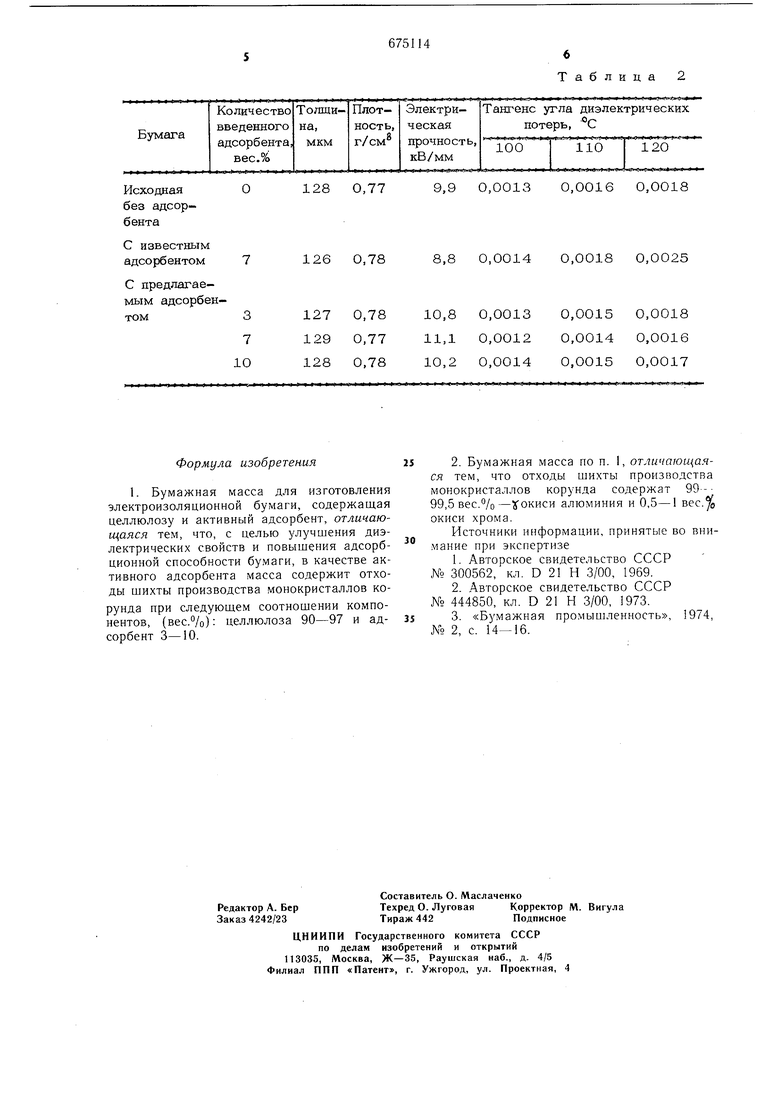

Применяемый для указанного состава сорбент имеет ряд недостатков: повыщепное содержание катионов натрия (до 160- 180 мг/кг) и неоднородность по размеру частиц, что обусловлено качеством исходного сырья и способом его получения. Механическое измельчение гранулированной окиси алюмин-ия на щаровых и вибромельницах приводит к загрязнению продукта и не обеспечивает стабильный дисперсионный состат;: размер частиц колеблется от 3 до 40 мкм и выше. Сорбент недостаточно удерживается на целлюлозном волокне, что также связано с неоднородностью его дисперсионного состава. Целью изобретения является создание бумаги с улучшенными диэлектрическими свойствами и высокой адсорбционной способностью. Это достигается тем, что в качестве активного адсорбента масса содержит отходы шихты производства монокристаллов корунда при следующем соотношении компонентов, вес.%: целлюлоза 90-97 и абсорбент 3-10. Кроме того, отходы шихты производства монокристаллов корунда содержат 99,0- 99,5 вес.°/о И - окиси алюминия и 0,5- 1,0 вес.% окиси хрома. Характеристики предлагаемого сорбента в сравнении с известным представлены в табл. 1. Из данных, приведенных в табл. 1, следует, что преимуществом предлагаемого сорбента является его равномерный дисперсионный состав, что увеличивает удержание его на волокне на 10-IS /o по сравнению с известным, Содержание ионов натрия в предлагаемом сорбенте в 10-15 раз ниже, чем в известном. Бумажная масса на основе предлагаемого сорбента снижает диэлектрические потери трихлордифенила в 4 раза, бумажная масса на основе известного сорбента - в 2 раза. Бумага на основе предлагаемого сорбента обладает повышенной адсорбционной способностью и по отношению к нефтяным пропитывающим жидкостям, снижая диэлектрические потери масел С-220 и МН-4 в 1,9 и 3,6 раза, а известный сорбент в композиции бумаги не снижает диэлектрических потерь нефтяных масел. В лабораторных условиях были изготовлены образцы электроизоляционной адсорбентной бумаги толщиной 126-128 мкм для межсекционной и корпусной изоляции силовых конденсаторов. Пример .. Адсорбент, представляюший собой отходы шихты производства монокристаллов корунда и состоящий из 99,5- 99,0% )Г - окиси алюминия и 0,5- 1,0% окиси хрома, смешивают с целлюлозой в соотношении 3 вес.% адсорбента и 97 вес.% целлюлозы. Из полученной массы изготавливаются образцы электроизоляционной адсорбентной бумаги. Пример 2. Адсорбент по примеру 1 смешивают с целлюлозой в соотношении 7 вес.% адсорбента и 93 вес.% целлюлозы. Из полученной массы изготавливают образцы бумаги. Пример 3. Адсорбент по примеру 1 смешивают с целлюлозой в соотношении 10 вес.% адсорбента и 90 вес. % целлюлозы. Из полученной массы изготавливают образцы бумаги. В табл. 2 представлены результаты испытания предложенного состава бумажной массы и известной массы 3. Из табл. 2 видно, что введение предлагаемого а.а,сорбента значительно улучшает диэлектрические свойства адсорбентной бумаги, в частности снижает тангенс угла диэлектрических потерь бумаги при ПО- 120°С и увеличивает электрическую прочность, что чрезвычайно важно для бумаги, применяемой в качестве межсекционной изоляции и изоляции от корпуса в силовых конденсаторах. Применение же известного состава с активной окисью алюминия (ТУ-16- 2059-76), полученной измельчением гранул сорбента, приводит к снижению электрической прочности бумаги на 10-15%. Внедрение в промышленность предлагаемого состава позволит улучшить удельные характеристики силовых конденсаторов, уменьшить вероятность нробоя электрической изоляции и повысить срок их службы. Таблица 1

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления электроизоляционной бумаги | 1981 |

|

SU994601A1 |

| Состав для изготовления электроизоляционной бумаги | 1976 |

|

SU565970A1 |

| Многослойная электроизоляционная бумага | 1987 |

|

SU1444440A1 |

| Волокнистая масса для изготовления электроизоляционной бумаги и картона | 1973 |

|

SU444850A1 |

| Бумага для импульсных конденсаторов | 1982 |

|

SU1147805A1 |

| Конденсаторная бумага и способ ее изготовления | 1978 |

|

SU779482A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ БУМАГИ | 2016 |

|

RU2648640C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАЖНОГО ДИЭЛЕКТРИКА | 1972 |

|

SU423910A1 |

| Способ изготовления электроизоляционных бумаги и картона | 1981 |

|

SU1067114A1 |

| Состав для изготовления электроизоляционной бумаги | 1975 |

|

SU536275A1 |

128 0,779,9 ИсходнаяО без адсорбентаС известньтм 126 0,788,8 адсорбентом7 С предлагаемым адсорбен- Формула изобретения 1. Бумажная масса для изготовления электроизоляционной бумаги, содержащая целлюлозу и активный адсорбент, отличающаяся тем, что, с целью улучшения диэлектрических свойств и повышения адсорбционной способности бумаги, в качестве активного адсорбента масса содержит отходы шихты производства монокристаллов корунда при следующем соотношении компонентов, (): целлюлоза 90-97 и адсорбент 3-10. 0,0013 0,0016 0,0018 0,0014 0,0018 0,0025 2. Бумажная масса по п. 1, отличающаяся тем, что отходы шихты производства монокристаллов корунда содержат 99 - 99,5 вес.%-УОКИСИ алюминия и 0,5-1 вес. окиси хрома. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 300562, кл. D 21 Н 3/00, 1969. 2.Авторское свидетельство СССР № 444850, кл. D 21 Н 3/00, 1973. 3.«Бумажная промышленность, 1974, № 2, с. 14-16.

Авторы

Даты

1979-07-25—Публикация

1977-05-03—Подача