Изобретение относится .к област1И антикоррозионной защиты сталыных нонст|ру Кций и может быть использовано при энсплуатации Металлич-еюкня .мостовых MHicrрукций, олор лввий электропередач, ворот шлюзоъ, а также конетрунцийи обарудоеания ГЭС, акоплуатируемых s атмосферных условиях и в пресной воде.

Известен способ получения Доифытдй, осуществляемый путем напыления на металлическую иоверхность слоя п)и«ка 1.

Недостатко-дМ этого способа является .малый срок службы пойрытвя (3-5 лет) вследствие высокой а1ктивности мета:лличёского цивка при его взаимодействии с окружающей средой.

Целью изобретения является повышение водо- ;и атмосферостойкостй покрытия.

Поставленная цель достигается тем, что на слой цИ|Н1ка дополнительно наносят последовательно два слоя на основе циднсиликатного состава, включающего водный раствор жидкого натр1иевого стекла сплотностью 1,,28 г/см, иорощок цивка и аэросил при следующем соотношении компонентов (вес. %):

Воднь1й раствор жиякого

натриевого стекла 15,,00 Цинковый порощок 74,90-84,00 Гидрофильный аэросил 0,10-1,00.

Сущат три TeMtnepaTjnpe .23-25° С и затем двухкратно обрабатывают 10-20% водным pacTBQpoiM хлорястопо кальция.

Способ осуществляют (Следующим образом:

На тщательно очищенную стальную поверхность с .помощью злекпри-ческого .металлизатора ЭМ-10-66 наносят слой из металлического цинка, который вв течение 2 ч покрывают цинксиликатным составом.

Состав ГОТОВ.ИТСЯ непосредстаенно перед употреблением в следующем .порядке.

Жидкое натриевое стекло (ГОСТ 13.0t8-67) с исходной ило-йностью 1,5 г/см разбавляют при 45-50° С пресной водой до плотности 1,25-1,28 г/см. При, тщательно;М пбремещИ|Вании ъ полученный раствор вводят стабилизирующую добавкуаэросил (ГОСТ 14922-69).

После получения равномерной суспензии (отсутств.ие ко.мочжов) е нее вводят цинковый порошок.

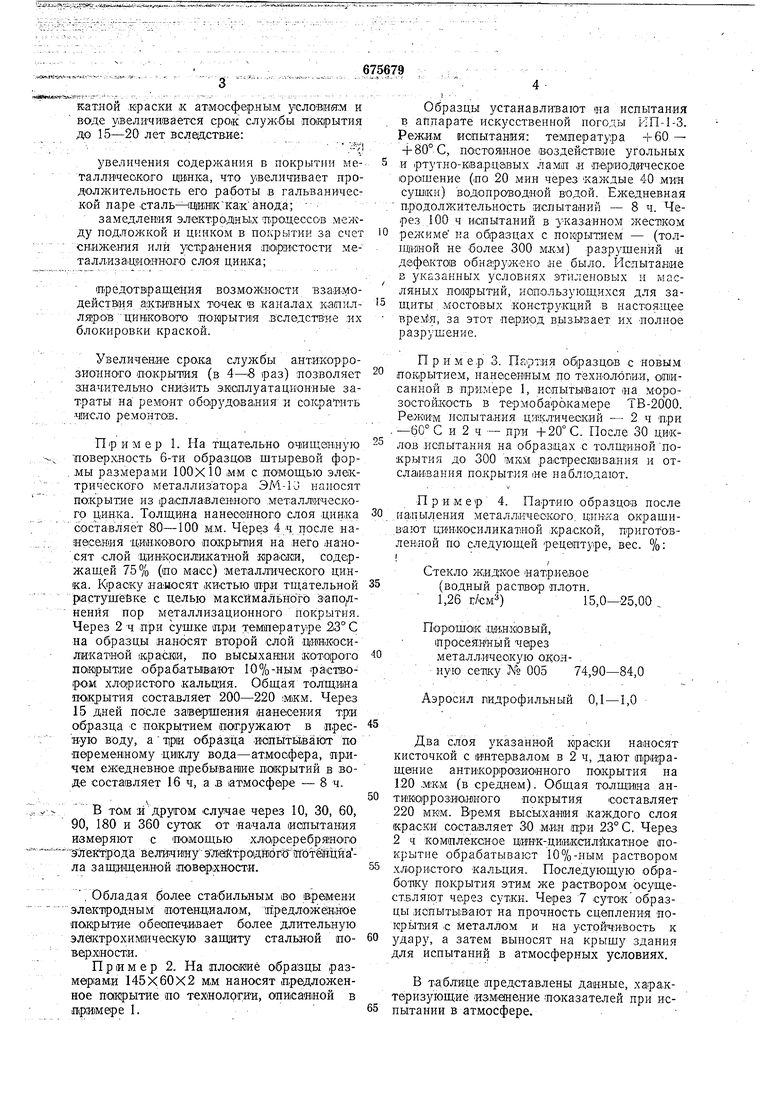

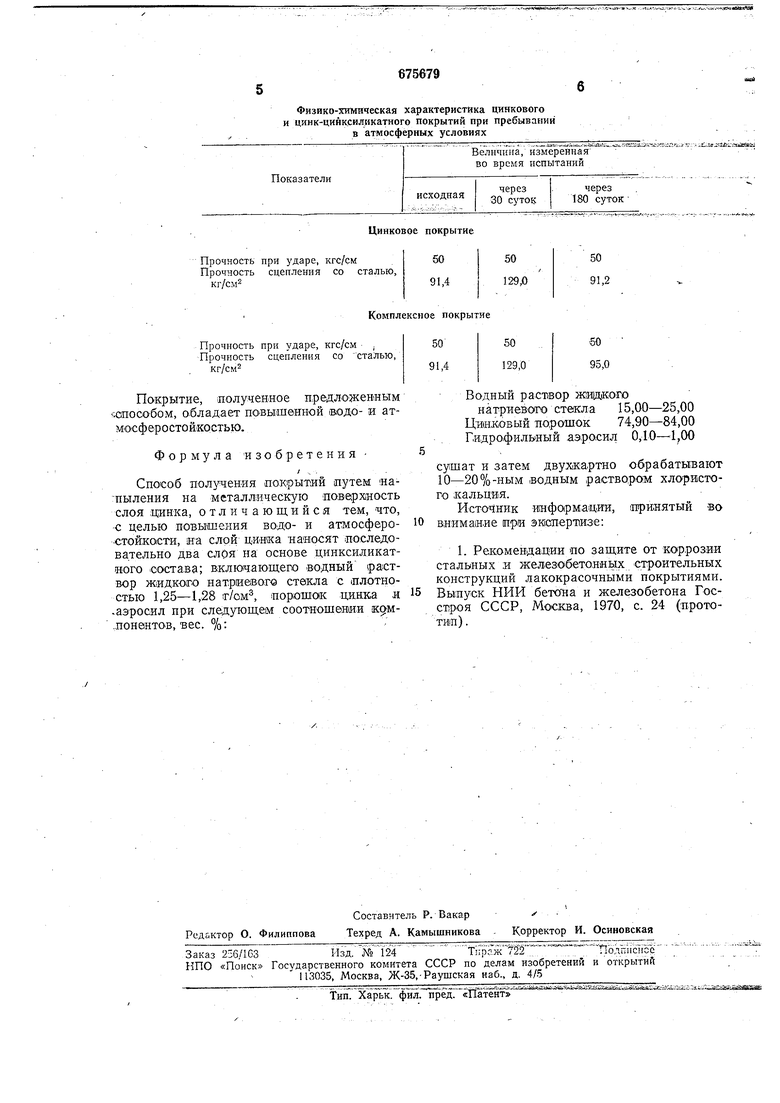

Состав наносят на металлизированную поверхность с помощью распылителя или кистью. После высыхания поверхности его обрабатывают воднЬш раствором хлористого кальция. За счет инертности цин косиликатной .краски к атмосферным условиям и воде увеличивается срок служ-бы покрытия до 15-20 лет вследств.ие: ., -.-/1 увеличения содержаиия в покрытии металличеокого цияка, что увеллчивает продолжительность его работы в гальванической паре сталь-щинккак анода; замедления электродных тродессов м-гжду иодложкой и цинком в покрытии за счет снижения или устранения пористости металлиза1цио1нно,го цинка; предотвращения во,змож;н01стк вза;И.модействия активных точек щ канал-ах капилляров цивковопо помрыти1Я вследствие :их блокировки краской. Увеличение срока службы антикоррозионного по-крьгаия (в 4-S раз) позволяет значительно снизить зжоплуатационные затраты на ремонт оборудования :и сократить число ремонтов. Пример 1. На тщательно очищанную шоверхность 6-ти образцов штыревой фор. мы размерами 100X10 мм с помощью электрического металлизатора ЭМ-1-J наносят пакрытие из расплавлевного ,металл ического ц,.ин.ка. Толщина нанесенного слоя .цин,ка составляет 80-100 мм. Через 4 ч после наивсения ций,кового пожрьгиня на него наносят слой адишфсиликатной нраоют, содержащей 75% (по масс) металлического цинка. Краску намосят кистью тори тщательной растушёЁке с целью максймальйЬго заполнения пор металлизационного покрытия. Через 2 ч при сушке при т;емиературе 23° С на образцы наносят вт10р|ОЙ слой цинжосиликатной 1краСК1и, по высыхакни которого поирытие обрабатьша-ют 10%-ным paicTBOром хлористого кальция. толщина покрытия составляет 200-220 мжм. Через 15 дней после завершения ианесения три образца с покрытием погружают в пресную воду, а Образща аопытйвают по переменному цвклу вода-атмосфера, причем ежедневное пребывание покрытий в воде составляет 16 ч, а .в атмосфере - 8 ч. В том ;и другом случае через 10, 30, 60, 90, 180 и 360 суток от начала испытания измеряют с помощью хлорсеребряяото Ш ейтрода велти ину э№Штро1ДМгЪ Шотёйцй ала защищенной поверхности. .Обладая более стабильным iBO времени электродным потенДИалом, предлогжен,ное покрыти-е обеопечивает более длительную элбктрохимическую защиту стальной поверхности. Пример 2. На плоские образцы размерами 145X60X2 м,м наносят предложенное пакрытие по технологии, описанной в примере 1. Образцы устанавливают на испытания в аппарате искусствеииой иогоды ИИ-1-3. Режим испытания: температура +60 - -|-80°С, постоянное воздействие угольных и ртутно-квардавых ламп и периодическое орошение (по 20 мин через каждые 40 мин сушки) водопроводной водой. Ежедневная продолжительность испытаний - 8ч. Через 100 ч испытаний в указанном жеспком на образцах с покрытием - (толщиной не более 300 мкм) разрушений и дефектов обнаружено ие было. Испытание в указанных условиях этиленовых и масляных поадрытий, иапользующихся для защиты . мостовых констрзкций в настоящее , за этот период вызывает их полное разрушение. Пример 3. П&ртия образцов с новым покрытием, нанесенным но технологии, оянисанной в примере 1, испытывают на морозостойкость в тер МО б ар ока мере ТВ-2000. Реж1Им испытания циклический - 2 ч при -60° С и 2 ч - при +20° С. После 30 циклов испытания на образцах с толщиной покрь тия до 300 мкм растрескивания и отсла1И|Вания покрытия не наблюдают. Пример 4. Партию образцов после наатыления металла-гчеокого, цинка окрашивают цинкосиликатной краской, приготовленной по следующей рецептуре, вес. %: Стекло жидкое натриевое (водный раствор плотн. 1,26 г/см) 15,0-25,00 Порошок динйовый, просеянный через металлическую оконную сежу № 005 74,90-84,0 Аэросил пидрофильный 0,1-1,0 Два слоя указанной краски наносят кисточкой с интервалом в 2 ч, дают приращение антикоррозионного покрытия на 1:20 мкм (в среднем). толщи1на анти коррозио,н1ного покрытия составляет 220 мкм. Время высыхания каждого слоя краски составляет 30 мин ори 23° С. Через 2 ч комплексное цинк-цинксиликатное покрытие обрабатывают 10%-ным раствором хлористого кальция. Последующую обрабожу покрытия этим же раствором осущетвляют через сутки. Через 7 суток образцы испытывают на прочность сцепления покрьгаия с металл10М и на устойчивость к удару, а затем выносят на крышу здания ля испытании в атмосферных условиях. В таблице представлены данные, характериз5ющие измеиение показателей при испытании в атмосфере.

Физико-химическая характеристика цинкового

и цинк-цинксиликатного покрытий при пребывании

в атмосферных условиях

Покрытие, получениое п,редлОЖе ным адпоообом, о-бладает повышенной во до- и атМосферостойкостью.

Формула Изобретения

/ ч Способ получения покрытий путем яа пыления на металлическую поверхность слоя щинка, отличающийся тем, что, -с целью повышения водо- и атмосферостойкасти, на слой ци«ка наносят последовательно два слоя на основе цинксиликатиого состава; включающего водный раствор жидкого натр1ие1во.го стекла с плотностью 1,25-1,28 1Г/ом, порощок цинка н -аэросил при следующем соотношении К9М-лонентов, вес. %:

Водный раствор жищкого

натриевого стекла 15,00-25,00 Цинковый порошок 74,90-84,00

1,00 Гидрофильный аэросил 0,10

сущат и затем двухкартно обрабатывают 10-20%-ным водным раствором хлористого кальция.

Источник инфо1рм., принятый во внимание при SKicnepTiKae:

Авторы

Даты

1982-03-15—Публикация

1977-10-18—Подача