Цинксиликатные краски (суспензия из наполнителя, цинкового порошка и связующего - водный раствор соли щелочных металлов и кремниевой кислоты - жидкое стекло) создают высокоэффективные противокоррозионные покрытия, стойкие в атмосфере, морской и пресной воде, нефти и нефтепродуктах, почве и других средах с рН 5-10 ед., по своим физико-технологическим характеристикам во многом превосходящие традиционные лакокрасочные материалы.

Высокая эффективность защиты металла от коррозии обусловлена совмещением механизмов защиты как изолирующего (барьерного), так и электрохимического (протекторного) за счет работы пары Fek-Zna. Наличие такого совмещенного механизма позволяет сохранять металл от коррозии даже при условии механических повреждений, наличия оголенных участков, трещин и т.п., обусловленных издержками монтажа, транспортировки, вибрационных нагрузок конструкций в процессе эксплуатации и т.д.

Недостатком цинксиликатных покрытий является обязательная абразивная подготовка поверхностей с шероховатостью 30-70 мкм перед их нанесением. На гладких обезжиренных поверхностях из-за быстрого затвердевания в покрытии возникают напряжения, вследствие чего происходит сдвиг покрытия (отскок), то есть наблюдается отсутствие адгезии. Шероховатость поверхности позволяет (за счет как рельефа, так и увеличения площади контакта) удержаться покрытию в первые моменты его формирования, а далее за счет образования химических связей покрытия с подложкой обеспечивают покрытию высокую адгезию. Следует отметить, что абразивная подготовка поверхности не всегда доступна и исключена при толщине металла менее 1 мм. В этой связи разработка цинксиликатных составов с высокой адгезией покрытия к гладкой поверхности без ее абразивной обработки является важной практической задачей, решение которой существенным образом расширит их применение в противокоррозионной защите металлов.

Изобретение относится к технологии изготовления противокоррозионных цинксиликатных составов (красок, грунтовок).

Известна композиция для противокоррозионного покрытия «Цисил-1», включающая водный раствор силиката натрия (высокомодульное натриевое жидкое стекло с м=3,9-4,4 ед. и плотностью 1,18-1,21 г/см3). Технические условия ТУ-2316-002-55952147-2008. Композиция готовится перед использованием путем смешения в масс. % цинкового порошка 73-77 и жидкого стекла 27-23 соответственно. После смешения, для активации химических процессов, композиция при периодическом перемешивании выдерживается в течение 30-40 мин. Недостатком известной композиции является высокое содержание цинка и низкая адгезия формирующегося покрытия при нанесении его на гладкие, без предварительной абразивной обработки, поверхности, обильное меление в первоначальный период контакта покрытия с водой, длительное время самоотверждения.

Известна противокоррозионная композиция «Силикацинк-2» (СЦ-2), включающая, мас. %: цинковый порошок - 80 и в качестве связующего ВМЖ NaC - 20 с плотностью 1,18-1,19 г/см3 и м=4,0-4,5 (Орлов В.А. «Цинксиликатные покрытия», Москва, Машиностроение, 1984 г. СЦ-2 с. 35).

Композиция готовится путем смешения цинкового порошка и связующего. Для активации химического взаимодействия между компонентами покрытия суспензия, при периодическом перемешивании, выдерживается в течение 30-40 минут. Высохшее покрытие отверждается одноразовым смачиванием водным раствором отвердителя на основе солей кальция фосфорных кислот. Недостатком известной композиции является высокое содержание цинка, низкая адгезия покрытия к металлу подложки, меление покрытия, длительный срок самоотверждения, необходимость операции отверждения.

Известен состав для антикоррозионного лакокрасочного покрытия, включающий, мас. %: водный раствор жидкого натриевого стекла с плотностью 1,25-1,28 г/см3 - 25-30, цинковый порошок 67,5-74,4, аэросил - 01,-1,0, карбоксилметилцеллюлозы - 0,5-1,5, пат. SU 1422641 А1, С09D 1/02, 5/08. Прототип. Недостатками известного состава являются: длительный, трудоемкий период подготовки краски перед ее использованием (более 2 часов), необходимость нанесения состава двумя слоями, с последующей обработкой покрытия отвердителями (растворами фосфорной кислоты или ее солями двухвалентных металлов или аммония), высокий процент содержания цинка, длительный период самоотверждения (не менее 7 суток).

Техническим результатом изобретения является разработка противокоррозионной цинксиликатной краски с пониженным содержанием цинка, обеспечивающим необходимую адгезию (не более 1 балла) цинксиликатным покрытиям на гладких стальных поверхностях без предварительной абразивной их обработки, при одновременном снижении степени меления и периода активации суспензии цинкового порошка с жидким стеклом и времени самоотверждения покрытия, при сохранении его физико-технологических характеристик, присущих цинксиликатным составам с высоким содержанием цинка.

Поставленная цель в изобретении достигнута за счет добавления к водному раствору силиката натрия (м=4,0-4,3, плотность 1,19-1,21 г/см3) наполнителя, включающего цинковый порошок, тальк, или мел, или каолин и белила цинковые, при следующим определенном соотношении компонентов, масс. %:

При этом суммарное содержание пигментов (талька и белил цинковых) должно составлять 15-20 мас. %.

Известно, что физико-технологические характеристики цинксиликатных покрытий определяются: составом компонентов, входящих в краску, в определенном их соотношении между собой в мас. %. Этими соотношениями определяется активация химических процессов между ними, металлом подложки, углекислым газом воздуха и щелочью, образующейся за счет гидролиза силиката натрия. В результате такой активации происходит быстрое забивание пор покрытия и переход его к барьерному (изолирующему) механизму защиты металла от коррозии.

Определенный подбор компонентов снижает возникновение, вследствие процессов кристаллообразования, напряжений в формирующемся покрытии при его самоотверждении. Это обстоятельство обеспечивает надежную адгезию даже на гладких обезжиренных поверхностях. Использование в качестве связующего высокомодульного жидкого стекла обуславливает в процессе кристаллизации формирование электропроводной матрицы, что придает покрытию протекторные (электрохимические) свойства и при малых содержаниях цинка. Это позволяет защищать металл от коррозии при нарушениях покрытия как за счет электрохимической защиты, обусловленной работой пары Zna-Fek, так и за счет образующихся на оголенном металле продуктов электролиза и взаимодействия металла подложки с компонентами краски.

Ускоренное формирование плотного, беспористого покрытия препятствует «вытеканию» цинковых частиц, работе гальванической пары Zn-Fe, а также дальнейшему образованию щелочи, карбонату натрия, что практически исключает меление покрытия.

На предлагаемом составе краски смешиваем сначала сухие компоненты, а затем полученную смесь наполнителя постепенно, при перемешивании, засыпаем в связующее. Полученную суспензию, при периодическом перемешивании, выдерживаем в течение 5-10 минут. Далее кистью наносим краску на обезжиренные, гладкие стальные образцы (85×55×1,5). Окрашенные образцы сушатся при комнатной температуре (22±2°С) и погружаются в воду для определения необходимого времени для самоотверждения.

Исследования показали, что необходимое время самоотверждения покрытия должно быть не менее двух суток. Подготовленные таким образом образцы проверялись на адгезию и затем погружались в воду для определения водостойкости и меления. Водостойкость покрытия определяли трением влажной, белой материи по мокрому покрытию. Если на материи были заметны темные следы, то покрытие считается неводостойким, если следов не было - водостойким.

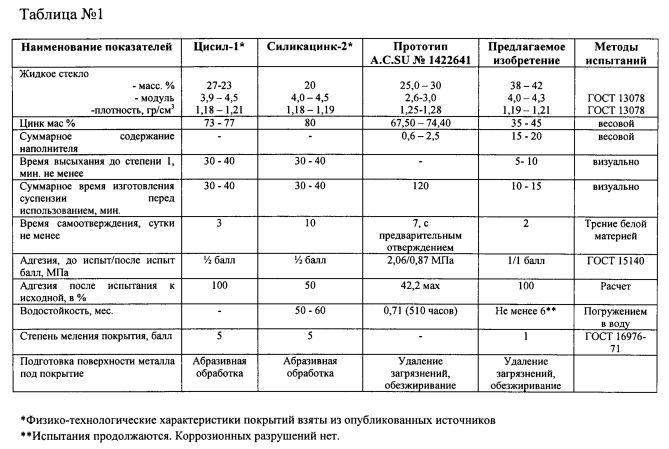

Степень меления покрытия оценивалась в баллах визуально (ГОСТ 16976-71) по отсутствию при трении с усилием частиц. Шкала от 1 до 5 баллов. Если на темной ткани частицы отсутствуют - 1 балл, если легко отделяются при касании - 5 баллов. Результаты испытания представлены в Таблице №1.

Как видно из данных Таблицы №1, представленное изобретение по своим физико-технологическим характеристикам формирующихся покрытий существенно отличается от известных цинксиликатных покрытий, обладает высокой адгезией к гладким (без абразивной обработки) стальным поверхностям, практически исключено меление, сокращено время самоотверждения и время активации суспензии краски перед покраской. При этом формирующееся покрытие обладает другими положительными характеристиками, присущими цинксиликатным покрытиям с высоким содержанием цинка (экологичность, пожаро-взрывобезопасность, стойкость при температурах от -60 до +500°С, технологичность нанесения и другие.).

Следует отметить, что увеличение или уменьшение концентрации любого компонента, модуля или плотности жидкого стекла за пределы указанных параметров в предлагаемом изобретении автоматически изменяет концентрации других компонентов, что приводит к снижению адгезии (>=2 баллов) и другим нежелательным изменениям физико-технологических характеристик покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА КАК СВЯЗУЮЩЕГО ДЛЯ ЦИНКСИЛИКАТНЫХ СОСТАВОВ | 2016 |

|

RU2636703C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА, КАК СВЯЗУЮЩЕГО ДЛЯ ЦИНКСИЛИКАТНЫХ СОСТАВОВ | 2013 |

|

RU2538830C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2016 |

|

RU2639779C2 |

| СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ ЧЕРНЫХ МЕТАЛЛОВ ПЕРЕД ОКРАШИВАНИЕМ ЦИНКСИЛИКАТНЫМИ СОСТАВАМИ | 2015 |

|

RU2606356C2 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ ОТ ПОЧВЕННОЙ КОРРОЗИИ | 2024 |

|

RU2833721C1 |

| КОМПОЗИЦИОННАЯ ОДНОУПАКОВОЧНАЯ СИЛИКАТНАЯ КРАСКА | 2016 |

|

RU2645502C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ СТАЛЬНЫХ КОНСТРУКЦИЙ ОТ КОРРОЗИИ | 2022 |

|

RU2810470C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЯ | 2007 |

|

RU2355725C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО ФАСАДНОГО ПОКРЫТИЯ | 1996 |

|

RU2118975C1 |

| КРАСКА СИЛИКАТНАЯ | 2004 |

|

RU2272820C1 |

Изобретение относится к противокоррозионным цинксиликатным краскам и может быть использовано в нефтехимической промышленности, сельском хозяйстве, строительстве, энергетике, добыче полезных ископаемых, железнодорожном, речном и морском транспорте, а также на объектах военного и космического назначения в качестве как самостоятельного покрытия, так и грунтовки в сочетании с традиционными лакокрасочными материалами в комплексных системах защиты. Краска содержит высокомодульный раствор силиката натрия, с модулем 4,0-4,3, плотностью 1,19-1,21 г/см3 и наполнитель. В качестве наполнителя краска содержит тальк, или мел, или каолин и дополнительно цинковые белила при следующем соотношении компонентов, мас.%: цинковый порошок - 35-40; водный раствор силиката натрия - 38-42; белила цинковые - 10,3-14,2; тальк - 5,8-9,7. Изобретение обеспечивает высокую адгезию цинксиликатных покрытий на гладких, обезжиренных, металлических поверхностях без предварительной абразивной их обработки при пониженном содержании цинка в краске. 1 з.п. ф-лы, 1 табл.

1. Противокоррозионная цинксиликатная краска, включающая водный раствор силиката натрия, цинковый порошок и наполнитель, отличающаяся тем, что водный раствор силиката натрия является высокомодульным, с модулем 4,0-4,3, плотностью 1,19-1,21 г/см3, в качестве наполнителя краска содержит тальк, или мел, или каолин и дополнительно белила цинковые, при следующем соотношении компонентов, мас. %:

2. Противокоррозионная цинксиликатная краска по п. 1, отличающаяся тем, что содержит суммарное количество талька и цинковых белил в пределах 15-20 мас. %.

| SU 1422641 A1, 10.01.1996 | |||

| RU 2066336 C1, 10.09.1996 | |||

| Контрольно-сигнальное приспособление к кокономотальному тазу | 1930 |

|

SU25081A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО ФАСАДНОГО ПОКРЫТИЯ | 1996 |

|

RU2118975C1 |

| CN 1254736 A, 31.05.2000 | |||

| GB 2004560 A, 04.04.1979. | |||

Авторы

Даты

2016-11-27—Публикация

2015-06-08—Подача