ния подвергают снова сильному механическому напряжению. Вследствие се-точного напряжения в кристаллическом зерне на его поверхности или вследст вие разрушения зерна механической на грузхой при уплотнении возникают нарушения внутри и/или на поверхности кристалла/, которые снова приводят к повышенной электропроводности. На практике качество трубчатых электронагревателей определяют по то кам утечки, обратнопропорциональным электросопротивлению. Эти токи утечки изменяются при различных изоляционных материалах, несмотря на подобHfcjfi или одинаковый химический состав Если специфическая нагрузка поверхности трубчатых нагревательных элементов достигает, например, 10 Вт/см при указанных ниже условиях испытания получают ток утечки между б мЛ. и 40 мА. Однако возможна низкая элек т ропроводность, т.е. высокое электЕичеокое сопротивление при высокой температуре и высоких специфических электрических нагрузках. Известен электроизоляционный материал для трубчатых электронагревателей, содержащий зернистую распла.вЛенную окись магния и окисную огнеупорную добавку не менее 0,05 вес.% Величиной зерна не более 0,4 мм и размером кристаллической фазы не более 10 мкм 2 . Такой материал имеет повышенное электрическое сопротивление, но при специфических нагрузках 7-9 Вт/см Он имеет сравнительно высокое электЕ ическое сопротивление, а при нагруз ках 9-10 Вт/см удовлетворяет частич но. .Целью изобретения является создание материала/ имеющего как при высо ких специфических нагрузках 10 Вт/см Так и при встречающихся на практике специфических нагрузках менее 10 Вт/см, повышенное электрическое сопротивление, т.е. улучшенные элек роизоляционные свойства. Это достигается тем, что предлож ный материал содержит в качестве окй ной добавки спеченный или расплавле ный и обожженный материал состава системы MgO-SiO -AHaOj, зерна котор го состоят из аморфной и кристаллической фазы количеством аморфной фа 50-95 вес.%, указанная окисная доба ка составляет 0,05-5 вес.% от веса электроизоляционного материала и со держит указанные компоненты в следу щем количестве, вес.% Этот материал, с одной стороны, бла 1одаря хорошей возможности скольжения препятствует разрушению МдО-кри таллов,при уплотнении. С другой cTo ны ук имеет высокую топохимическую способность реакции, так что при ofносительно низких температурах, применяемых, например, при светлом отжи-ге трубчатых нагревательных элементов перед сгибанием их реагирует с. активными центрами проводимости (дефект кристаллической решетки.) на поверхности одного или нескольких соседних кристаллов окиси магния. Центр проводимости нейтралируется и вследствие этого снижается электрическая проводимость на поверхности кристалла, В предложенном материале могут быть использованы такие добавочные материалы, которые легко отдают электроны на решетку окиси магния, чтобы пополнить дефектные электроны (электронные дырки) и иметь возможность в других местах легко улавливать избыточные электроны при этом снижается концентрация дефектов и электрическая проводимость. Для этого особенно пригодны материалы, изготовленные спеканием или расплавлением о последующей закалкой, чтобы зерна их содержали аморфную фазу и микро-докриптокристаллические частицы, причем в кристаллической части . размер кристаллов не превьаиает 10 мкм. Состав системы MgO-SiO - AIj О получаиот путем спекания или сплавления и закалки смесей предпочтительно из синтетического сырья, такого как технический глинозем содержанием приблизительно 99% , аморфная кремневая кислота содержанием приблизительно 99% SiO и карбонат или окись магния содержанием приблизительно 98% MgO и т,п. Может быть взято и натуральное сырье, если оно имеет необходимую чистоту. Применяемое сырье должно иметь только следы загрязнений, которые имеют ионную решетку и вследствие этого ионную электропроводность, например или KjO, галогениды, сульфаты, например, щелочноземельных материалов и т.п. Другие окиси щелочных земель, например MgO, окиси переходных элементов, например FeO, Fe,jO3 TiOg, и т.п. могут содержаться в количестве 2 вес.% или менее из расчета на. сумму отдельных компонентов примененного сырья без установления помех. Химический состав материала следующий:АНгОз 10-35, предпочтительно 1226, особенно 22 вес.% SiO 40-75, предпочтительно 55-75, особенно 68 вес.% MgO 5-25, предпочтительно 7-20, особенно 10 вес.% Количество этого материала 0,055 вес.%, предпочтительно 2 вес.%. Спеченная или расплавленная и закаленная окисная добавка содержит в своем минералогическом составе изменяющиеся количества силикатов магния |И магнийалюминия, а также высокую дрлю рентгеноаморфного достекловидного вещества. Минералогический соста отдельных зерен может быть различая вследствие процесса размельчения. Фи зическое состояние отдельных зерен также может быть различным. Это озна чает, что отдельные зерна могут содержать большее или меньшее количест во аморфных микро-докриптокристаллических фаз. Распределение различных фаз внутри отдельного зерна при спеченной до бавке различно. Например, в области приблизительно 10-20 мкм могут находиться микро-докриптокристаллические силикаты магния или магний алюминия наряду с рентгеноаморфными переходны ми фазами с большими или меньшими долями SiO, причем между подобными оптически анизотропными соединениями дополнительно наблюдается аморфный изотропный материал. При расплавленной и закаленной добавке микро-криптокристаллические фазы в отдельном зерне имеют сфероидальное дооблакооб разное распределение внутри аморфной оптически изотропной основной массы которая в некоторых случаях может иметь определенное двойное преломление при напряжении. Предпочтительны такие окисные добавки, в которых содержание аморфных и рентгеноаморфных фаз из расчета на сумму отдельных зерен составляет 5095 вес.%, предпочтительно 65-80 вес. При получении материгша условия спекания выбирают в соответствии с необходимыми требованиями. ДПя смесей из глинозема () кремниевой кислоты (SiOj,) и карбоната магния применяют обычно температу ру спекания 1100°С - 1400С, предпоч тительно 1250°С, длительность спекания От30 мин до 3 ч. Работать целесообразно при окислительной атмосфер подлежащий спеканию материал должен иметь размер зерен минимально от 2 мкм максимально до 10 мкм. По.сле спекания материал размельча ют до размера зерен менее 0,4 MMV предпочтительно 0,1 мм . Оптимальные условия для другого сырья или смесей сырья устанавливают в случае необходи мости на основе опытов. Это относится также и к добавочным материалам, полу ченным путем расплавления и закалки. Расплавленные для добавок определенные смеси сырья выливают в формы из стали или графита. Закаляют расплав известными способами. Можно, например выливать расплав в маленькие металлические формы емкостью, например, 20 кг, или в наполненные металлнческими радиаторами формл, В качестве металлических ращиаторов могут быть использованы железные шарики или металлические пластинки, расположенные .на расстоянии параллельно одна другой вертикально на дне формы./ После отделения металлических радиаторов куски в случае необходимости размель чают до величины зерен менее 0,4 мм, предпочтительно 0,1 мм. Такие добавки предотвращают разрушение зерен расплавленной окиси магния в процессе уплотнения при изготовлении трубчатых злектронагревательных элементов, даже если применяют добавки с относительно низким содержанием микродокриптокристаллического материала (например только 20 вес.%). Добавки .действуют как средство, способствующее скольжению между электромагнезиальныют зернами при уплотнении трубчатых нагревательных элементов. Параллельно уменьшению разрушения зерна при уплотнении посредством лучшего взаимного скольжения зерновой массы достигают повышенной теплопроводности. Уплотнение и повышенная теплопроводность приводят к более низкому перепаду температур от спирали к трубе. В результате в трубчатом электронагревателе с предложенным электроизоляционным материалом при одинаковой температуре поверхности обеспечивается более низкая средняя температура в изоляционном материале и, вследствие зависимости электрической проводимости от температуры, снижение электропроводимости. На основе фазного состава, соответственно на основе аморфно/микродокриптокристаллическо -о строения, материал добавки, кроме хороших способствующих скольжению свойств, имеет чрезвычайно высокую топохимическую реакционную способность, так при относительно низких условиях, например при светлом отжиге трубчатых нагревательных элементов после процесса уплотнения и- перед сгибанием, он реагирует с дефектными местами на поверхности одного или нескольких соседних зерен окиси магния. На .практике используют температуру от 8001050°С, время до 30 мин. Кроме того, при светлом отжиге образуются комплексные, например двойные j тройнь1е и четвертичные соединения которые состоят, главным образом, из МдО, АКгОз и SiOi, а также дополнительно из FeO, ГегОз и СаО. Такие ионы как Fe или Fe , .соответственно , которые значительно содействуют ионной электропроводности изоятора, включены в относительно стабильные к диффузии тройные и четвертичные соединения, которые вследствие их локальной ограниченности не могут больше оказывать никакого отицательного влияния на общую провоимость изоляционного материала. Состав этих соединений можно установить при помощи электронного микрозонда. Однако вследствие локальных сильно меняющихся концентраций имеют место значительные колебания.

Такие соединения, во первых, зследствие их комплексного состава, а во вторых, вследствие незначительного количества их не могут быть идентифицированы рентгенодифракционным анализом.

Рентгеноаморфная стекловидная часть в добавке необходима при почти беспрепятственном переходе электронов для компенсации дефектных или избыточных электронов.

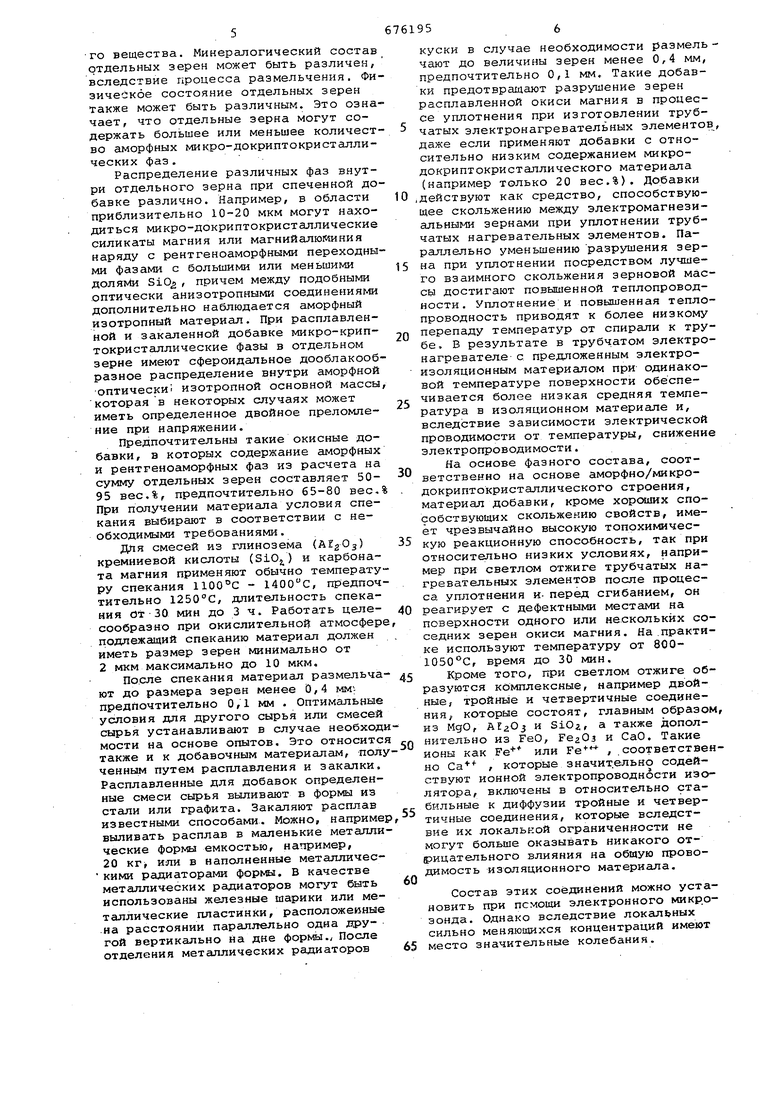

В приведенных примерах сопоставля;ются измеренные в трубчатых электронагревателях токи утечки, являющиеся :показателем качества электроизоляции расплавленной окиси магния. Измерение :токов утечки, которые обратно пропорциональны электрическом сопротивлениям, осуществляют в трубах из специальной стали, применяемых также в электротермии. Трубы имеют следующие размеры: длина ,500 мм (перед уплотнением) , диаметр 10 мм (перед уплотнением) , толщина стенки 0,75 мм (перед ;уплотнением) . После наполнения и закрытия .диаметра труб посредством кольцевой ковки уменьшают до 8,5 MIVI. ;Диаметр нагре.вательных спиралей 3 мм при толщине проволоки 0,3 мм. Напряжение между спиралью и кожухом трубы 500 В. Напряжение накала (в зависимости .от специфической нагрузки) 170-240 В. Для испытания образцы нагревательных элементов перед измерением нагревают приблизительно в течение 20 мин в среднем до .

Пример 1. Смесь 20 вес.ч. пластинчатого глинозема, (70% зерен размером менее 10 мкм, 99,2 вес.% А ЕЙ О;) остаток - следы ЫадО максимальные потери при обжиге 0,2%)

61,8 вес,,4. аморфной кремниевой кислоты (99,6 вес.% , остаток -.следы , , СаО, KgO) , 18,2 вес.ч. карбоната магния (70% зерен размером менее 10 мкм, степень чистоты - минимум 49- вес.% МдО, максимум 1,1 вес,% Si02,0,6 вес.% СаО, следы РегОз, TiO, остаток СО) спекают в течение 50 мин при при окислительных условиях, в заключение спекшийся блок размельчают до зерен размером 0-100 мкм.

К торговым электро-магнезиальным образцам различного качества (от А до Д) прибавляют, к каждому 2 вес.% зернистой окисной добавки. Окисная добавка имеет приблизительно следующий химический состав, вес.% 22 , 68 SiOa, Ю MgO. Аморфная часть приблизительно 76 вес.%, остальная часть в основном микро-докрипто(кристаллическая (менее 10 мкм) .

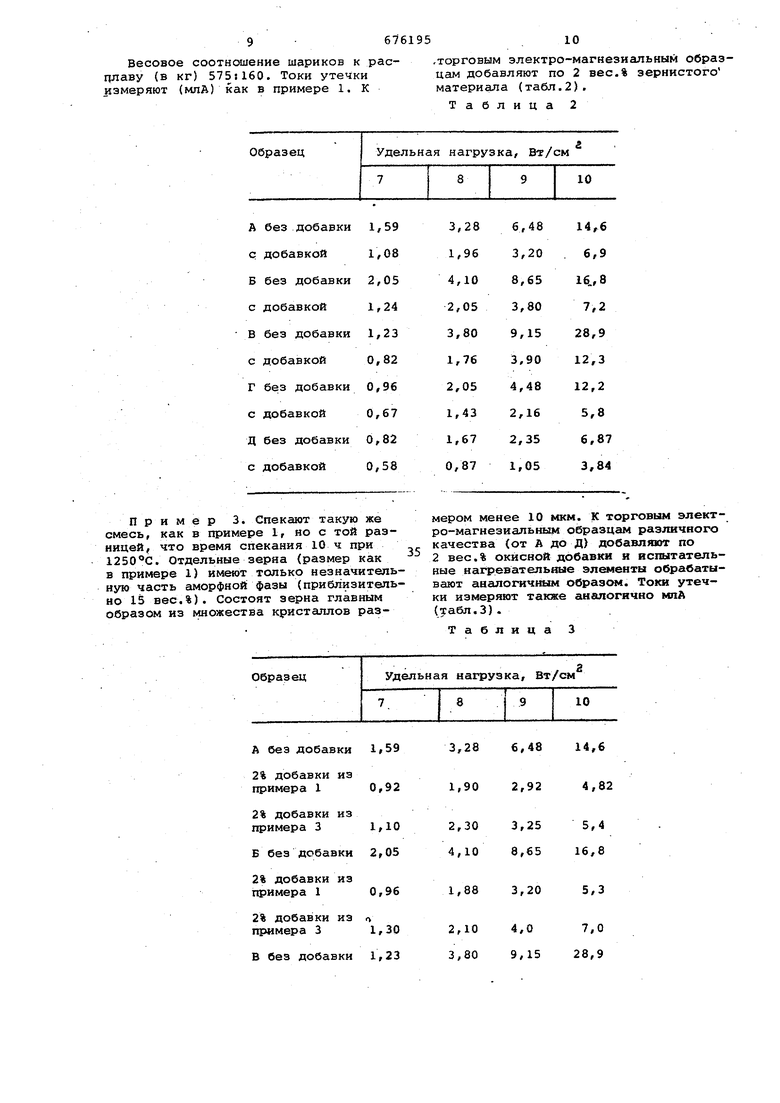

Токи утечки (МЛА) измеряют по истечении 15 мин после прекращения соответствующих удельных нагрузок (см. табл.1).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения зернистого абразивного материала | 1975 |

|

SU631053A3 |

| Огнеупорная масса | 1974 |

|

SU550972A3 |

| ТАБЛЕТКА ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА С РЕГУЛИРУЕМОЙ МИКРОСТРУКТУРОЙ | 2004 |

|

RU2268507C2 |

| Электроизоляционный материал для трубчатых электронагревателей | 1970 |

|

SU489364A3 |

| ТЕЛО, ПОЛУЧЕННОЕ СПЕКАНИЕМ, И ЕГО ПРИМЕНЕНИЕ | 2004 |

|

RU2378226C2 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ α - ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1990 |

|

RU2021225C1 |

| ВСГГСОЮЗНАЯn.n:(!:HO^\L:Kiiiisri;{AflБИБЛИОТЕКА | 1971 |

|

SU293329A1 |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ СУБОКСИДА БОРА | 2008 |

|

RU2484060C2 |

| СПОСОБ СПЕКАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ВОЗДЕЙСТВИЯ ИНТЕНСИВНОГО МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ | 2015 |

|

RU2592293C1 |

| Электроизоляционный наполнитель и способ его получения | 1990 |

|

SU1749910A1 |

Пример 2. Смесь аналогичного состава в условиях восстановления расплавляют в электродуговой печи. Расплав выливают в наполненные жел:езными шариками формы и после охлажл:е ния и удаления железных шариков магнитным сепаратором размельчают до зерен размером 0-100 мкм. Сужающаяся к верху стальная форма имеет следующие размеры: диаметр 500/700 мм, толщина стенок 100 мм, высота 700 мм.

Диаметр шариков 60 мм.

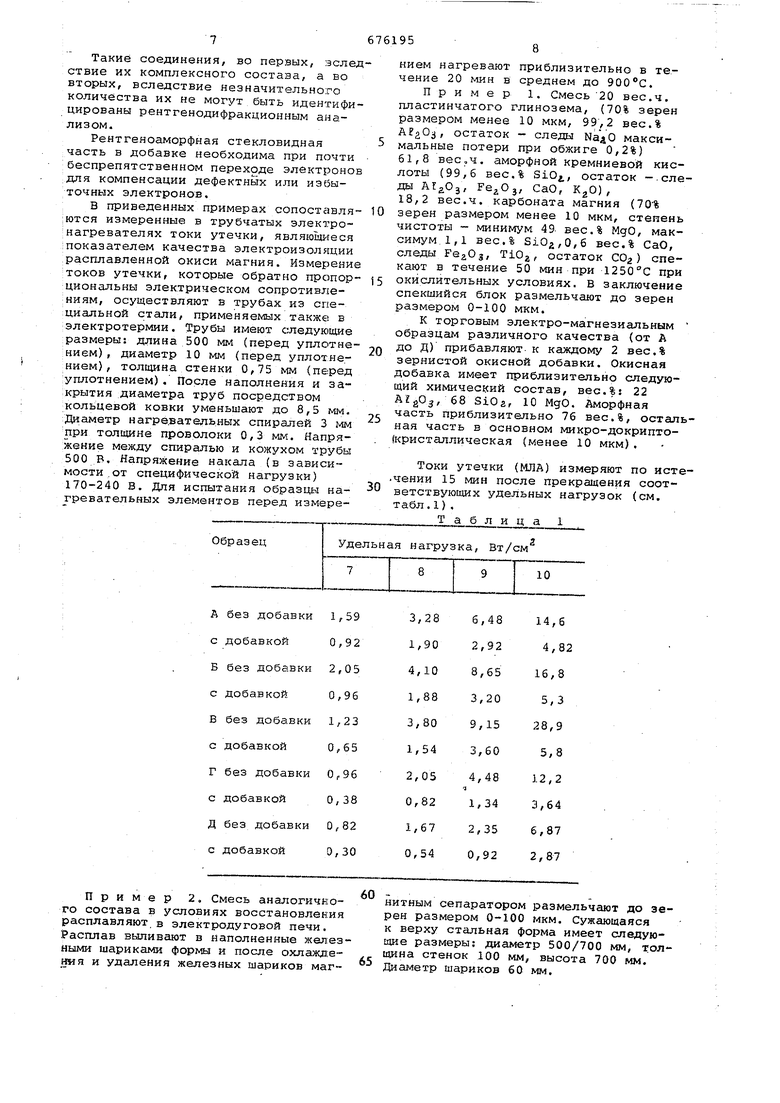

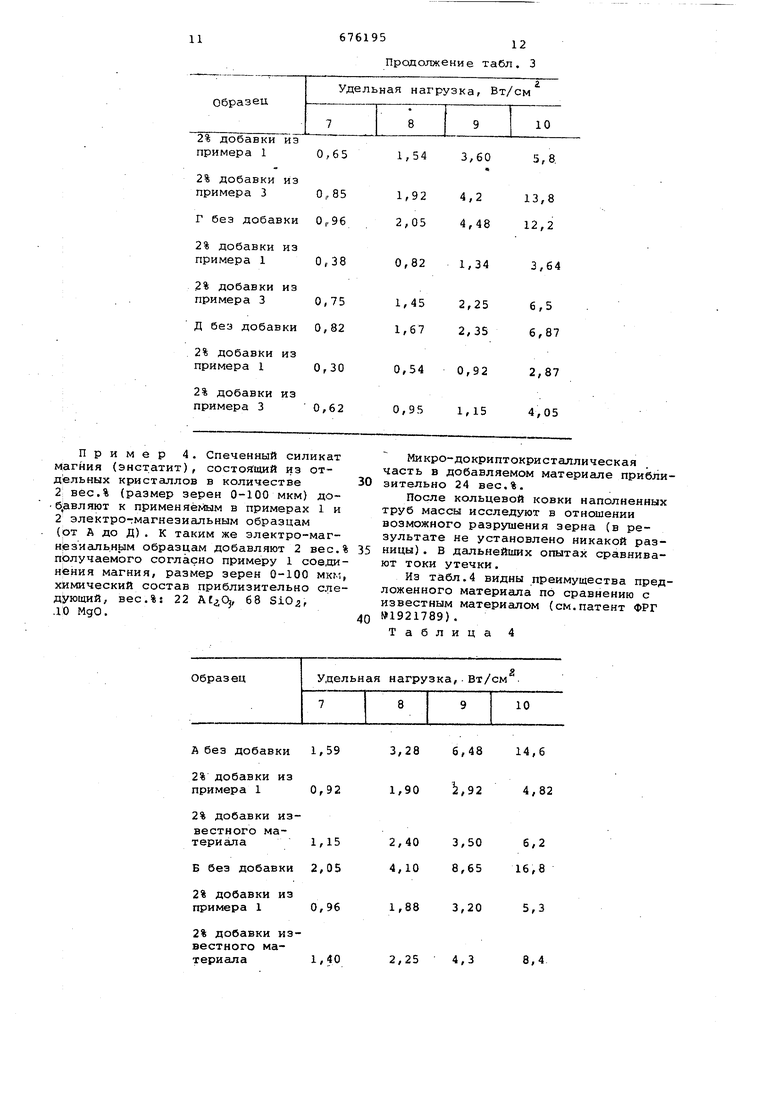

Весовое соотношение шариков к расплаву (в кг) 575:160. Токи утечки измеряют (млА) как в примере 1. К

Пример 3. Спекают такую же смесь, как в примере 1, но с той разницей, что время спекания 10 ч при 1250С. Отдельные зерна (размер как в примере 1) имеют только незначительную часть аморфной фазы (приблизительно 15 вес.%). Состоят зерна главным образом из множества кристаллов раз1 590,92 1/10

2,05

л 1,30

1,23

67619510

,торговым электро-магнезиальным образцам добавляют по 2 вес.% зернистого материала (табл.2).

Таблица 2

мером менее 10 мкм. К торговым электро-магнезиальным образцам различного качества (от А до Д) добавляют по 2 вес.% окйсной добавки и испытательные нагревательные элементы обрабатывают аналогичным образом. Токи утечки измеряют также аналогично мпА (табл.3).

Таблица 3

3,286,4814,6

1,902,924,82

2,303,255,4

4,108,6516,8

1,883,205,3

0,96

2,104,07,0

3,809,1528,9

676195

11

2% добавки из примера 1

2% добавки из примера 3

Г без добавки 2% добавки из

0,38

примера 1

2% добавки из примера 3 0,75

Д без добавки 0,82 2% добавки из

0,30

примера 1

2% добавки из примера 3 0,62

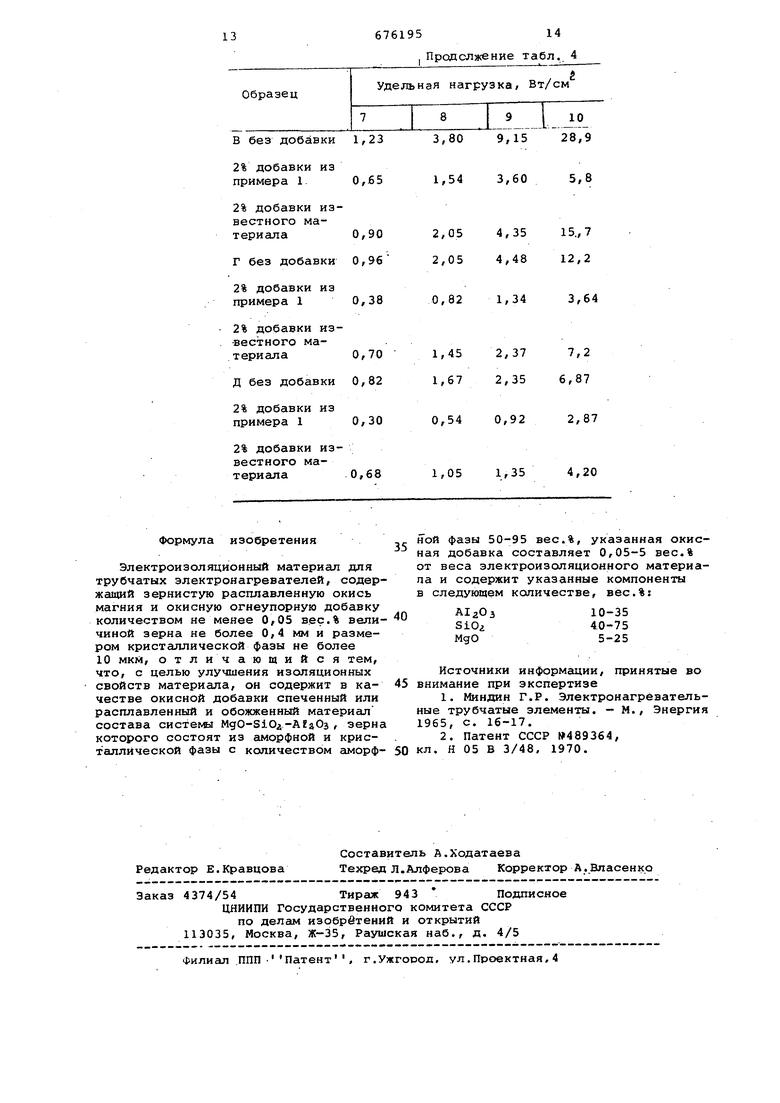

Пример 4. Спеченный силикат магния (энстатит), состоящий из отдельных кристаллов в количестве 2 вес.% (размер зерен 0-100 мкм) до сбавляют к npHMSHHeNDbiM в примерах 1 и 2 электро-гмагнезиальным образцам (от А до Д). К таким же электро-магнёзиальным образцам добавляют 2 вес.% получаемого согласно примеру 1 сов,цинения магния, размер зерен 0-100 мкм, химический состав приблизительно следующий, вес.%8 22 , 68 SiO, .10 MgO.

А без добавки 2% добавки из

примера 1

2% добавки известного материала

Б без добавки 2% добавки из

примера 1

2% добавки известного материала 11 40

12

Продолжение табл. 3

3,605,8.

«

4,213,8

4,4812,2

1,343,64

2,256,5

2,356,87

0,922,87

1,154,05

Микро-докриптокристаллическая часть в добавляемом материале приблизительно 24 вес.%.

После кольцевой ковки наполненных труб массы исследуют в отношении возможного разрушения зерна (в результате не установлено никакой разницы) . В дальнейших опытах сравнивают токи утечки.

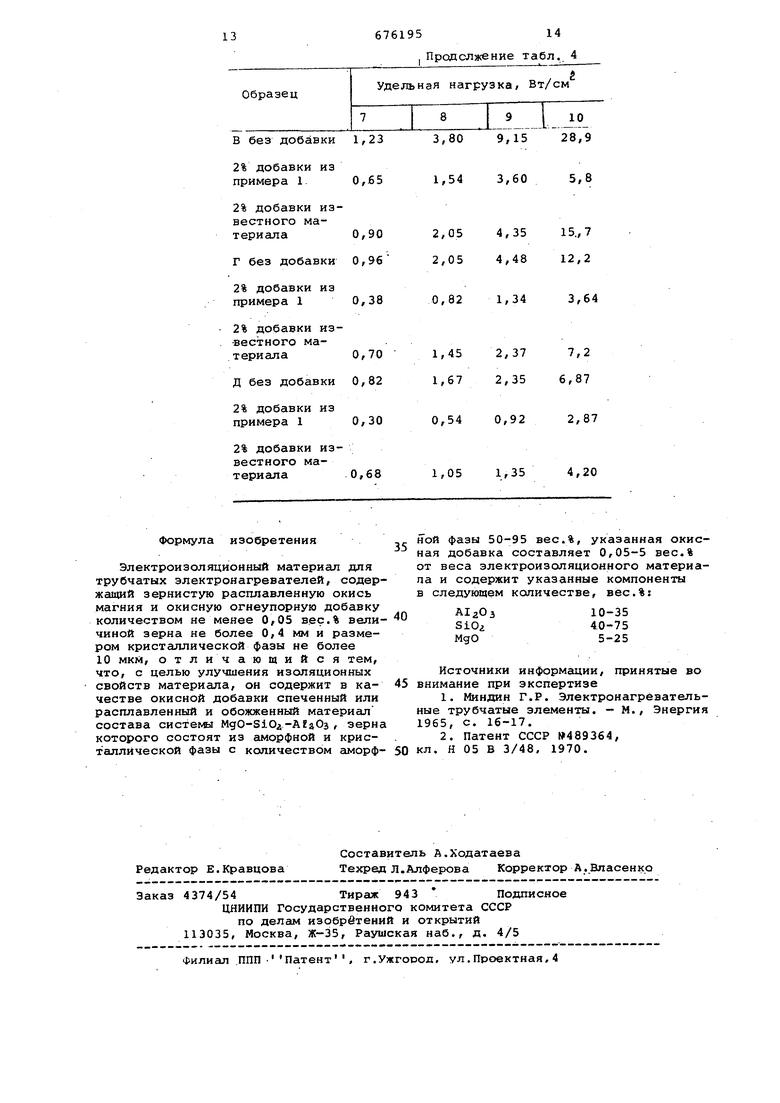

Из табл.4 видны преимущества предложенного материала по сравнению с известным материалом (см.патент ФРГ №1921789). Таблица 4

6,4814,6

:,924,82

3,506,2

8,6516,8

3,205,3

8,4

2,25 4,3

13

2% добавки известного материала 0,90

Г без добавки 0,96

2% добавки из примера 1 0,38

2% добавки из-вестного материала 0,70

Д без добавки 0,82 2% добавки из

примера 1

2% добавки известного материала 0,68 Формула изобретения Электроизоляционный материал для трубчатых электронагревателей, содержащий зернистую расплавленную окись магния и окисную огнеупорную добавку количеством не менее 0,05 в.ес.% величиной зерна не более 0,4 мм и размером кристаллической фазы не более 10 мкм, отличающийся тем, что, с целью улучшения изоляционных свойств материала, он содержит в качестве окисной добавки спеченный или расплавленный и обожженный материал состава систели МдО-ЗЮ -АЕаОз , зерна которого состоят из гилорфной и кристаллйческой фазы с количеством аморф67619514

Продолжение табл.. 4

4,35

2,05 12,2 4,48 2,05

3,64

1,34

0,82

7,2

2,37

1,45

6,87 2,35 1,67

2,87

0,92

0,54

0,30 4,20

1,05 1,35 ной фазы 50-95 вес.%, указанная окисная добавка составляет 0,05-5 вес.% от веса электроизоляционного материала и содержит указанные компоненты в следующем количестве, вес.%: Источники информации, принятые во внимание при экспертизе 1.Миндин Г.Р. Электронагревательные трубчатые элементы. - М., Энергия 1965, с. 16-17. 2.Патент СССР №489364, кл. Н 05 В 3/48. 1970.

Авторы

Даты

1979-07-25—Публикация

1976-06-03—Подача