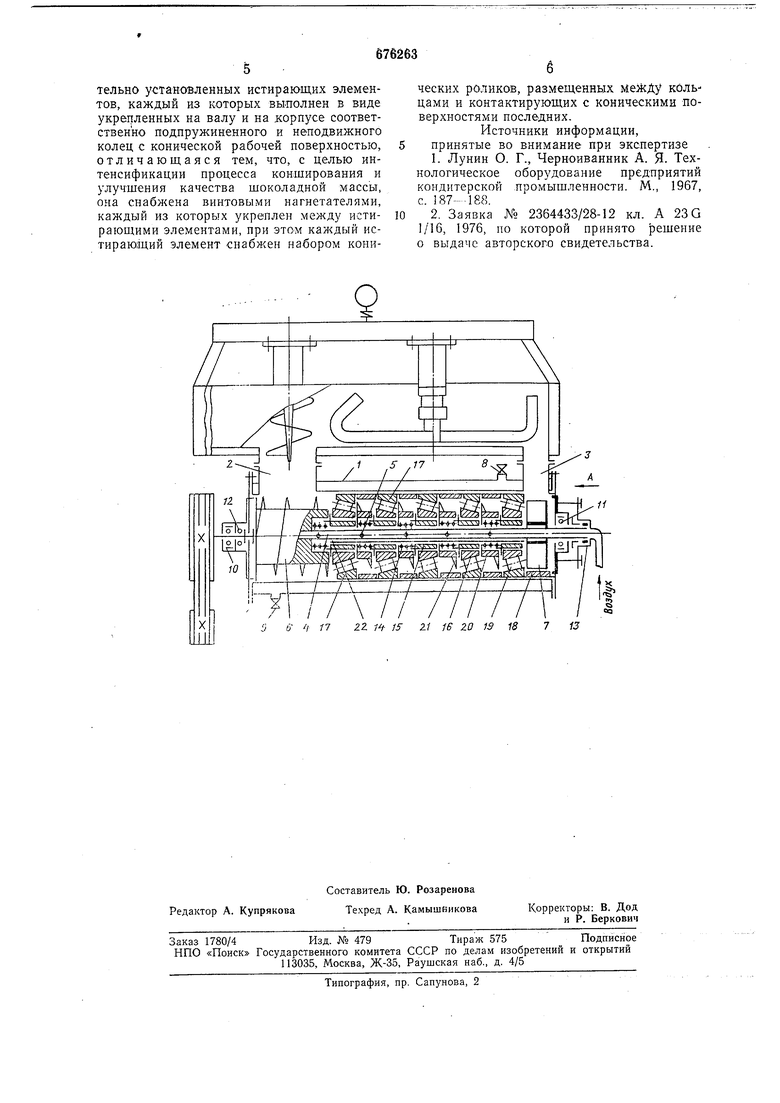

пусу 1 машины жестко крепятся стойки,

служащие основанием для ее установки и

крепления.

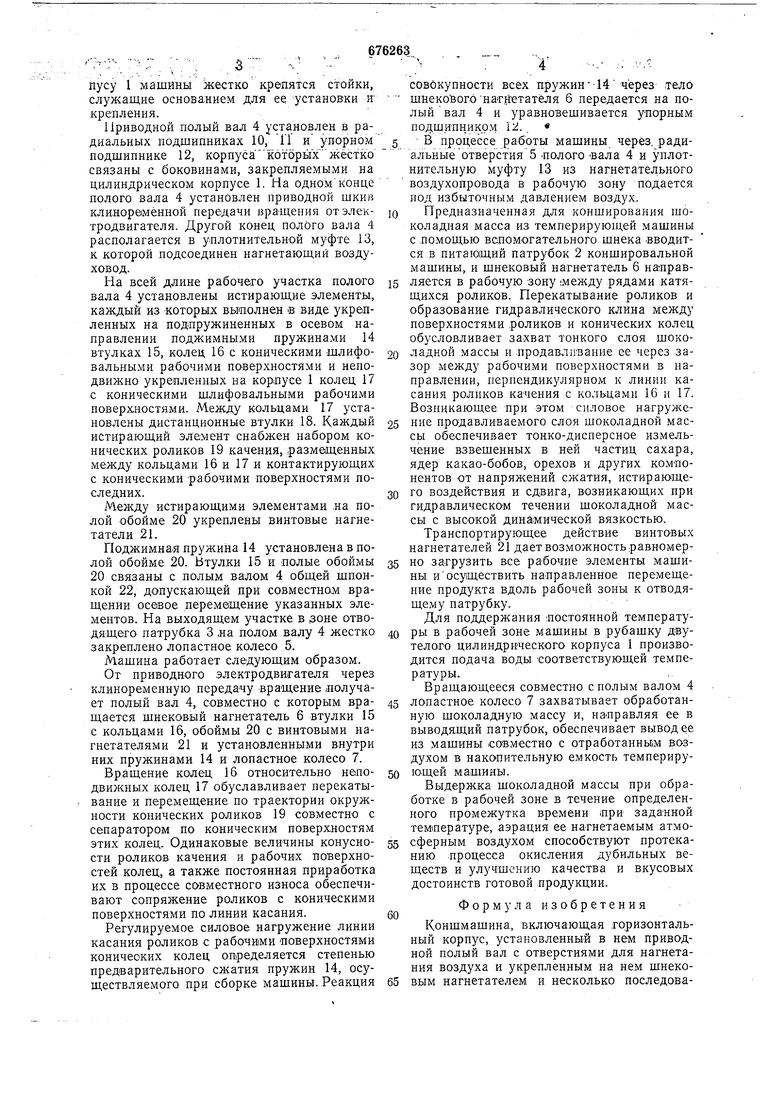

Приводной полый вал 4 установлен в радиальных подшипниках 10, П и упорном подшипнике 12, корпуса которыхжёстко связаны с боковинами, закрепляемыми на цилиндрическом корпусе 1. На одномконце полого вала 4 установлен приводной шкив клинорамённой передачи вращения отэлектродвигателя. Другой конец полого вала 4 располагается в уплотнительной муфте 13, к которой подсоединен нагнетающий воздуховод.

На всей длине рабочего участка полого вала 4 установлены истирающие элементы, каждый из которых выполнен в виде укрепленных на подпружиненных в осевом направлении поджимными пружинами 14 втулках 15, колец 16 с коническими шлифоБальными рабочими поверхностями и неподвижно укрепленных на корпусе 1 колец 17 с коническими шлифовальными рабочими поверх,ностями. Между кольцами 17 установлены дистанционные втулки 18. Каждый истирающий элемент снабжен набором конических роликов 19 качения, размещенных между кольцами 16 и 17 и контактирующих с коническими рабочими поверхностями последних.

Между истирающими элементами .на полой обойме 20 укреплены винтовые нагнетатели 21.

Поджимная пружина 14 установлена в полой обойме 20. Втулки 15 и полые обоймы 20 связаны с полым валом 4 общей шпонкой 22, допускающей при совместном вращении осевое перемещение указанных элементов. На выходящем участке в зоне отводящего патрубка 3 ,на полом валу 4 жестко закреплено лопастное колесо 5.

Машина работает следующим образом.

От приводного электродвигателя через клиноременную передачу вращение лолучает полый вал 4, совместно с которым вращается щнековый нагнетатель 6 втулки 15 с кольцами 16, обоймы 20 с винтовыми нагнетателями 21 и установленными влутри них пружинами 14 и лопастное колесо 7.

Вращение колец 16 относительно неподвижных колец 17 обуславливает перекатывание и перемещение по траектории окружности конических роликов 19 совместно с сепаратором по коническим поверхностям этих колец. Одинаковые величины конусности роликов качения и рабочих поверхностей колец, а также постоянная приработка их в процессе сОВместного износа обеспечивают сопряжение роликов с коническими поверхностями по линии касания.

Регулируемое силовое нагружение линии касания роликов с рабочими поверхностями конических колец определяется степенью предварительного сжатия пружин 14, осуществляемого при сборке мащины. Реакция

совокупности всех пружин 14 через- .тело шнекоВого нагтетатёля 6 передается на полыйвал 4 и уравновещивается упорным подшипцикрм 12..

В процессе работы машины через, радиальныеотверстия 5 .полого вала 4 и уплотнительную муфту 13 из нагнетательного воздухопровода в рабочую зону подается под избыточным давлением воздух.

Предназначенная для конширования шоколадная масса из темперирующей машины с .помощью вспомогательного шнека вводится в питающий патрубок 2 коншировальной машины, и шнековый нагнетатель 6 направляется в рабочую зону между рядами катящихся роликов. Перекатывание роликов и образование гидравлического клина между поверхностями .роликов и конических колец обусловливает захват тонкого слоя шоколадной массы и .продавливание ее через зазор между рабочими поверхностями в паправлении, перпендикулярном к линии касания роликов качения с кольцами 16 и 17. Возникающее при этом силовое нагружение продавливаемого слоя шоколадной массы обеспечивает тонко-дисперсное измельчение взвешенных в ней частиц сахара, ядер какао-бобов, орехов и других компонентов от напряжений сжатия, истирающего воздействия и сдвига, возникающих при гидравлическом течении шоколадной массы с высокой динамической вязкостью.

Транспортирующее действие винтовых нагнетателей 21 дает возможность равномерно загрузить все рабочие элементы машины и осуществить направленное перемещение продукта вдоль рабочей зоны к отводящему патрубку.

Для поддержания достоянной температуры в рабочей зоне машины в рубашку двутелого цилиндрического корпуса 1 производится подача воды соответствук щей температуры.

Вращающееся совместно с полым валом 4 лопастное колесо 7 захватывает обработанную шоколадную массу и, направляя ее в выводящий патрубок, обеспечивает вывод ее из машины совместно с отработанньш воздухом в накопительную емкость темперирую.щей мащины.

Выдержка шоколадной массы при обработке в рабочей зоне в течение определенного промежутка времени три заданной температуре, аэрация ее нагнетаемым атмосферным воздухом способствуют протеканию процесса окисления дубильных веществ и улучшению качества и вкусовых достоинств готовой продукции.

Формула изобретения

Коншмашина, включающая горизонтальный корпус, установленный в нем приводной полый вал с отверстиями для нагнетания воздуха и укрепленным на нем шнековым нагнетателем и несколько последовательно установленных истирающих элементов, каждый из которых выполнен в виде укрепленных на валу и на корпусе соответственно подпружиненного и неподвижного колец с конической рабочей поверхностью, отличающаяся тем, что, с целью интенсификации процесса конширования и улучшения качества шоколадной массы, она снабжена винтовыми нагнетателями, каждый из которых укреплен между истирающими элементами, при этОМ каждый истирающий элемент снабжен набором конических роликов, размещенных между кольцами и контактирующих с коническими поверхностями последних.

Источники информации, принятые во внимание при экспертизе

1.Лунин О. Г., Черноиванник А. Я. Технологическое оборудование предприятий кондитерской .промышленности. М., 1967, с. 187--188.

2.Заявка 2364433/28-12 кл. А 23 G 1/16, 1976, по которой принято решение о выдаче авторского свидетельства.

гг IS г 16 го 13 18

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для гомогенизации кондитерских полуфабрикатов | 1976 |

|

SU644448A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2351813C1 |

| ПОДШИПНИКОВАЯ ОПОРА СКОЛЬЖЕНИЯ | 2011 |

|

RU2478841C1 |

| ПОДШИПНИКОВАЯ ОПОРА СКОЛЬЖЕНИЯ | 2007 |

|

RU2351812C1 |

| Задвижка | 1988 |

|

SU1610170A1 |

| ГЛИНОСМЕСИТЕЛЬ С ФИЛЬТРУЮЩЕЙ РЕШЕТКОЙ | 1994 |

|

RU2081746C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2373365C1 |

| ПУСКОВОЕ УСТРОЙСТВО | 2000 |

|

RU2191339C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНОХИМИЧЕСКОЙ АКТИВАЦИИ ЖИДКИХ СРЕД | 1992 |

|

RU2080928C1 |

| Опора скольжения | 1980 |

|

SU1059300A1 |

Авторы

Даты

1979-07-30—Публикация

1976-11-05—Подача