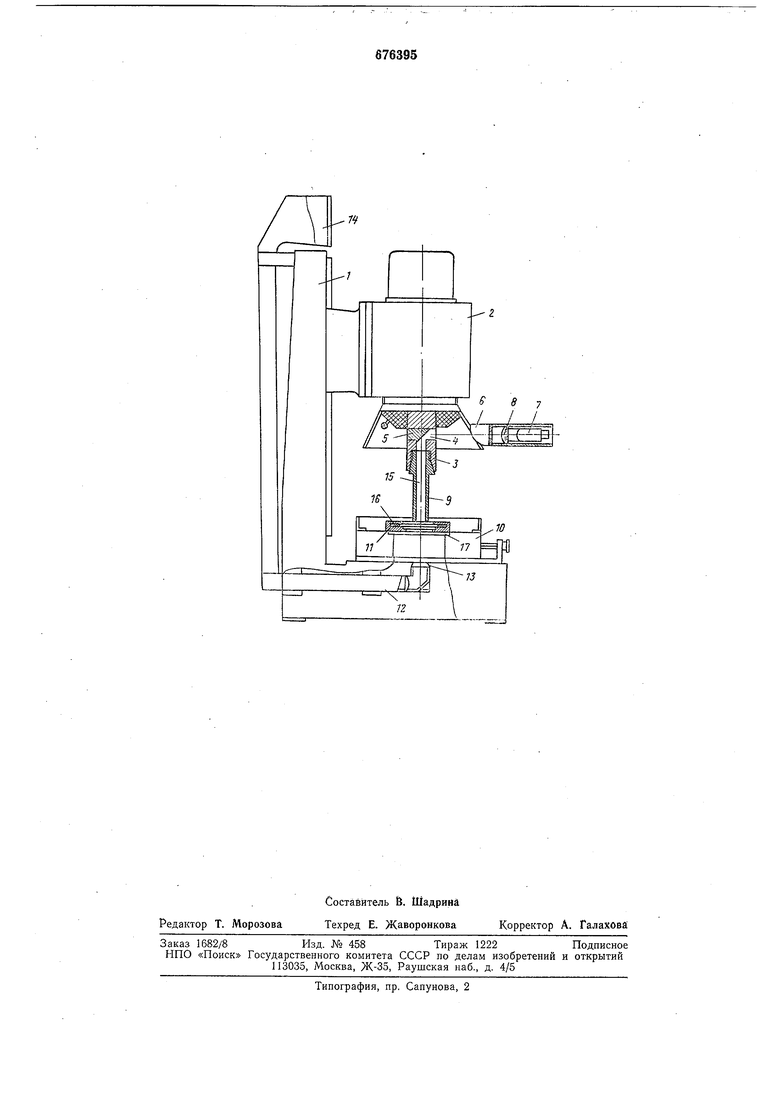

лем, нанесенным на деталь, которое состоит из объектива 13, системы зеркал, оптической системы, проецирующей изображение на экран, и экрана 14. Станок работает следующим образом. После включения источника 7 света, световой поток объективом 8 направляется в канал световода 4 и с помощью зеркала 5 через канал 15 и полость инструмента 9 освещает внутренний диаметр рабочей частн инструмента. Во внутреннюю полость инструмента вводится алмазная цилиндрическая головка, установленная в зажимном приспособлении, обеспечивающем возможность прохождения светового потока (на черт, не показан). На алмазную головку подается капельным методом смазывающеохлаждающая жидкость (сож), например вода, и производится правка диаметра до требуемого размера, контролируемого по величине изображения, которое с помощью оптической системы проецируется в увеличенном виде на экран 14. После правки инструмента деталь 16 устанавливается в приспособлении И, закрепленном на прозрачной плите 17 координатного стола 10 рисунком в сторону инструмента. Инструмент 9 подводится к обрабатываемой поверхности и совмещается с нанесенным профилем с помощью координатного стола 10. Точность совмещения рисунка с внутренним диаметром контролируется в проходящем свете при проецировании их на экран 14 с помощью оптического устройства 12, увеличение которого устанавливается в зависимости от требуемой точности установки. После установки инструмента в зону резания подается вода, выполняющая функдию СОЖ и предотвращающая попадания частиц обработки на зеркало, включаются ультразвуковые колебания и осуществляется рабочее движение (вращение и подача) ультразвуковой головки 2. За счет активного контроля в проходящем свете станок обеспечивает измерение диаметра инструмента на длине алмазоносного слоя при правке, что повышает точность инструмента, уменьшает его биение, улучшает качество обрабатываемой поверхности и предотвращает сколы. Улучшается также точность установки инструмента относительно профиля, нанесенного на поверхность детали, точность обработки и активного контроля детали. Расположение нанесенного рисунка в сторону инструмента предотвращает его контакта с опорной поверхностью и разрушение хрупкого покрытия. Формула изобретения Станок для ультразвуковой обработки, например прецизионного кольцевого вырезания хрупких деталей с рисунком, нанесенным на прозрачную пластину, содержащицкоординатный стол с прозрачной плитой, ультразвуковую головку с концентратором и полым алмазным инструментом, осветительное и оптическое устройства, отличающийся тем, что, с целью повышения точности и качества за счет контроля в проходящем свете, обеспечивающим возможность обработки со стороны нанесенного рисунка и активный контроль внутреннего диаметра инструмента, в концентраторе установлено зеркало и выполпен сообщающийся с его полостью световод. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании № 1279841, кл. В ЗС, опубл. 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки неметаллических материалов алмазным инструментом | 1981 |

|

SU973377A1 |

| Оптический профилешлифовальный станок | 1982 |

|

SU1057260A2 |

| Оптический профилешлифовальный станок | 1975 |

|

SU554138A1 |

| Оптический профилешлифовальный станок | 1978 |

|

SU763072A1 |

| Профилешлифовальный станок | 1988 |

|

SU1773689A1 |

| Установка для контроля размеров элементов фотошаблонов | 1981 |

|

SU968605A1 |

| Устройство для контроля печатных плат | 1989 |

|

SU1693493A1 |

| СПОСОБ ВЫБОРА ОПТИМАЛЬНЫХ РЕЖИМОВ ШЛИФОВАНИЯ ДЕТАЛИ | 2013 |

|

RU2569606C2 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА ПАРАМЕТРОВ ШЛИФОВАНИЯ ОБРАБАТЫВАЕМОГО МАТЕРИАЛА МИКРОРЕЗАНИЕМ ЕДИНИЧНЫМ ЗЕРНОМ В МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 2014 |

|

RU2597444C2 |

| Фотоэлектрическое приемное устройство астрометрического инструмента | 1990 |

|

SU1775605A1 |

Авторы

Даты

1979-07-30—Публикация

1977-05-03—Подача