Изобретение относится к машиностроению и может быть применено при изготовлении профильных деталей повышенной прочности.

По основному авт. св. № 554138 известен оптический профилешлифовальный станок, содержащий шлифовальную головку, координатный стол для закрепления обрабатываемой детали и шаблона, выполненного в масштабе 1:1, оптическую систему из зеркал, увеличитель, источник освещения обрабатываемой детали и шаблона, экран для проецирования изображения. Оптическая система станка снабжена линзовой оборачивающей системой с увеличением F, в передней фокальной плоскости которой размещена обрабатываемая деталь, а задняя фокальная плоскость совмещена с шаблоном и с фокальной плоскостью объектива увеличителя.

В процессе обработки профиля детали На этом станке деталь движется совместно с шаблоном относительно оборачивающей системы и объектива увеличителя, для чего стол станка имеет механизированные приводы вертикальной и горизонтальной подачи, а управление приводами производится поворотом потенциометра вручную 1.

Недостатком станка является пониженная производительность из-за сложности управляющих контролирующих устройств.

Цель изобретения - повышение производительности.

Поставленная цель достигается тем, что оптический профилешлифовальный станок снабжен гибким элементом с двумя рядами световодов, установленным на экране по профилю режущей кромки-шлифовального круга, а светочувствительные элементы световодов подключены к схемам управления двигателями подач и контроля профиля режущей кромки шлифовального круга.

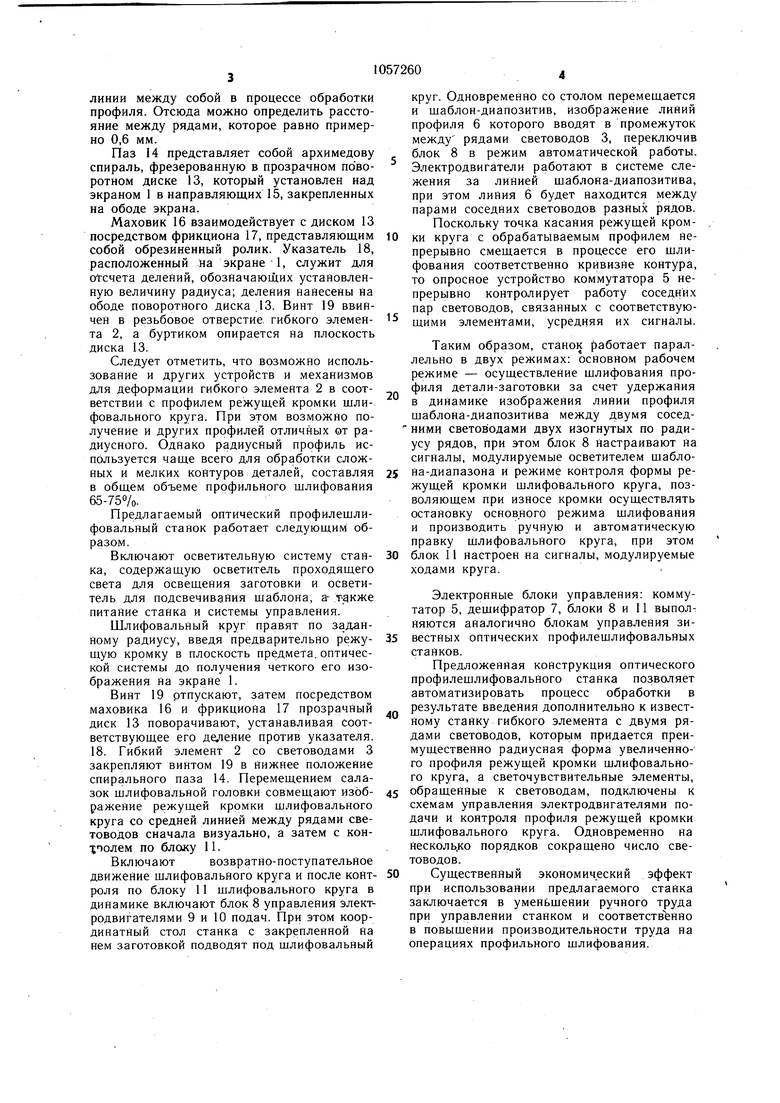

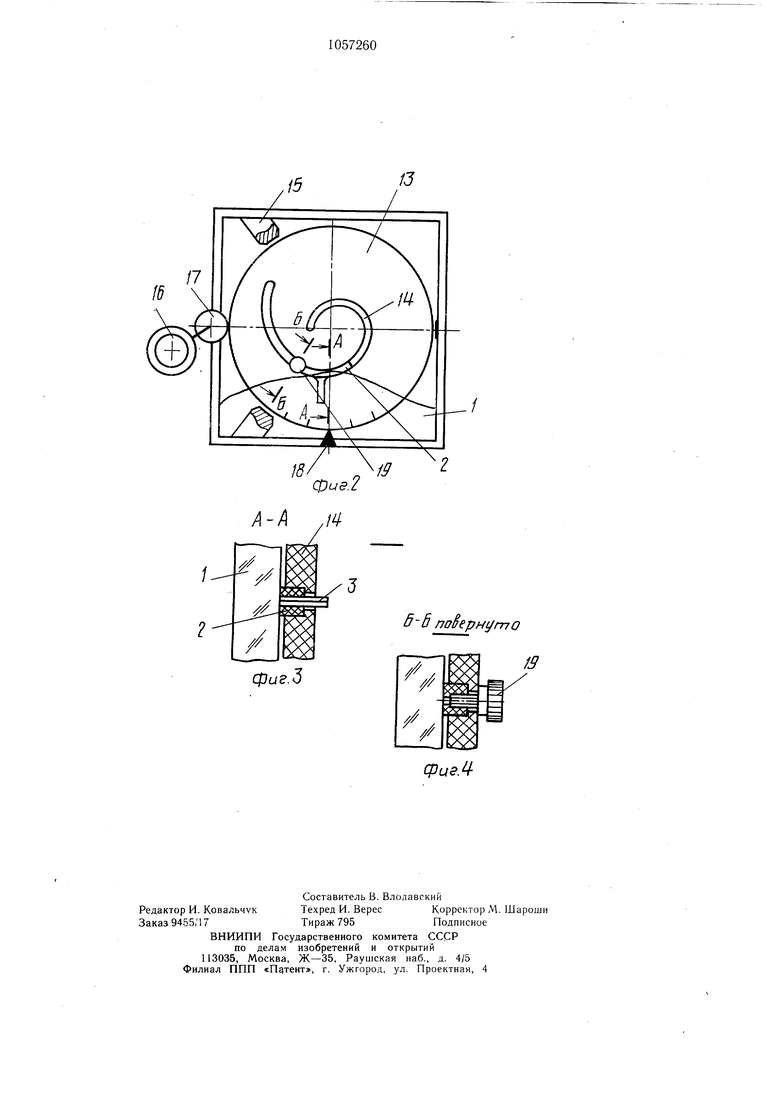

На фиг. 1 схематически представлена работа известного оптического пррфилешлифовального станка со схемой управления; на фиг. 2 - пример выполнения гибкого элемента со световодами и устройством их размещения и установки на экране станка; На фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2.

Станок снабжен экраном 1, гибким элементом 2, сведоводами 3, соединенными жгутом 4 с коммутатором 5. На экране 1 изображена линия 6 профиля шаблона диапазона. Коммутатор 5 соединен с дешифратором 7, один выход которого подключен к блоку 8 управления двигателями 9 и 10 подач, а второй --к блоку 11 контроля режущей кромки шлифовального круга, которьгй управляет устройством 12 автоматической правки круга. Экран 1 снабжен прозрачным поворотным диском 13, в котором выполнен паз 14 для размещения гибкого элемента 2. Диск 13, установлен в направляющих 15, а приводится во вращение от маховика 16

через фрикцион 17. Установка в заданное положение осуществляется по шкале диска 13 в соответствии с указателем 18. Закрепление диска 13 после установки в заданное

положение осуществляется винтом 19.

Назначение гибкого элемента 2 - сохранять постоянное расстояние между рядами световодов и между ними самими при изгибе гибкого элемента. Пример выполнения гибкого элемента - опрессовка полиэтиленом двух рядов световодов, при этом форма гибкого элемента, например, в виде стержня прямоугольного сечения площадью в несколько квадратных милиметррв. Световоды 3 рабочим торцом выступают из

этого стержня. Гибкий элемент 2 может быть выполнен в виде стальной ленты с наклеенными На ней световодами либо в виде гофрированной ленты, в которую световоды также вклеены; желательно, чтобы гибкий элемент был прозрачным - для удобства

контроля и настройки.

Гибкий элемент 2 со световодами 3 должен позволять изгибы по радиусу, при этом средняя линия между двумя рядами световодов 3 будет соответствовать заданному радиусу режущей кромки шлифовального круга RK, умноженному на масштаб увеличения проектора станка. Так как минимальный радиус кромки с абразивных кругов берется в среднем не менее 0,5 мм (для в стойкости режущей кромки круга), то при

Q 50-кратном увеличении проектора минимальный радиус гибкого элемента по линии между двумя рядами световодов будет соответствовать R RiiM 0,5 50 25 мм.

Световоды собраны в гибкий жгут 4, соединенный со схемой управления станком. Световоды, размещенные после изгиба гибкого элемента по радиусу, расположены над изображением линии 6 профиля шаблона-диапозитива на экране 1. Жгут 4 связан с коммутатором 5, который включает

0 светочувствительные элементы с усилителями и опросное устройство.

Дешифратор 7 анализирует сигналы, поступающие с коммутатора и распределяются на блоки 8 и 11. Электродвигатели 9 и 10 подачи перемещают координатный стол станка, где закреплено устройство с шаблоном-диапозитивом и заготовкой. При выходе режущей кромки круга вследствие износа либо выкрашивания за пределы допусков, сигнал, поступающих из блока 11,

Q следует на устройство 12 автоматической правки шлифовального круга.

Толщина линий-заданного профиля шаблона-диапозитива находится в пределах 0,01-0,015 мм, следовательно, при 50 кратном увеличении толщина изображения линии на

5 экране соответственно равна 0,5-0,75 мм. Два соседние световода разных рядов должны перекрьшать изображение линии 6, поскольку они используются для удержания

линии между собой в процессе обработки профиля. Отсюда можно определить расстояние между рядами, которое равно примерно 0,6 мм.

Паз 14 представляет собой архимедову спираль, фрезерованную в прозрачном поворотном диске 13, который установлен над экраном 1 в направляющих 15, закрепленных на ободе экрана.

Маховик 16 взаимодействует с диском 13 посредством фрикциона 17, представляющим собой обрезиненный ролик. Указатель 18, расположенный на экране 1, служит для отсчета делений, обозначающих установленную величину радиуса; деления нанесены на ободе поворотного диска .13. Винт 19 ввинчен в резьбовое отверстие, гибкого элемента 2, а буртиком опирается на плоскость диска 13.

Следует отметить, что возможно использование и других устройств и механизмов для деформации гибкого элемента 2 в соответствии с профилем режущей кромки щлифовального круга. При этом возможно получение и других профилей отличных от радиусного. Однако радиусный профиль используется чаще всего для обработки сложных и мелких контуров деталей, составляя в общем объеме профильного шлифования 65-75%.

Предлагаемый оптический профилещлифовальный станок работает следующим образом.

Включают осветительную систему станка, содержащую осветитель проходящего света для освещения заготовки и осветитель для подсвечивания щаблона, а также питание станка и системы управления.

Шлифовальный круг правят по заданному радиусу, введя предварительно режущую кромку в плоскость предмета.оптической системы до получения четкого его изображения на экране 1.

Винт 19 отпускают, затем посредством маховика 16 и фрикциона 17 прозрачный диск 13 поворачивают, устанавливая соответствующее его де.пение против указателя. 18. Гибкий элемент 2 со световодами 3 закрепляют винтом 19 в нижнее положение спирального паза 14. Перемещением салазок щлифовальной головки совмещают изображение режущей кромки шлифовального круга со средней линией между рядами световодов сначала визуально, а затем с кон полем по блоку 11.

Включают возвратно-поступательное движение шлифовального круга и после контроля по блоку 11 шлифовального круга в динамике включают блок 8 управления электродвигателями 9 и 10 подач. При этом координатный стол станка с закрепленной на нем заготовкой подводят под шлифовальный

круг. Одновременно со столом перемещается и шаблон-диапозитив, изображение линий профиля 6 которого вводят в промежуток между рядами световодов 3, переключив блок 8 в режим автоматической работы. Электродвигатели работают в системе слежения за линией шаблона-диапозитива, при этом линия 6 будет находится между парами соседних световодов разных рядов. Поскольку точка касания режущей кромки круга с обрабатываемым профилем непрерывно смещается в процессе его шлифования соответственно кривизне контура, то опросное устройство коммутатора 5 непрерывно контролирует работу соседних пар световодов, связанных с соответствующими элементами, усредняя их сигналы.

Таким образом, станок работает параллельно в двух режимах: основном рабочем режиме - осуществление шлифования профиля детали-заготовки за счет удержания в динамике изображения линии профиля шаблона-диапозитива между двумя сосед ними световодами двух изогнутых по радиусу рядов, при этом блок 8 настраивают на сигналы, модулируемые осветителем шабло5 на-диапазона и режиме контроля формы режущей кромки шлифовального круга, позволяющем при износе кромки осуществлять остановку основного режима щлифования и производить ручную и автоматическую правку шлифовального круга, при этом

0 блок 11 Настроен на сигналы, модулируемые ходами круга.

Электронные блоки управления: коммутатор 5, дешифратор 7, блоки 8 и 11 выполняются аналогично блокам управления зивестных оптических профилешлифовальных станков.

Предложенная конструкция оптического профилещлифовального станка позволяет автоматизировать процесс обработки в результате введения дополнительно к известному станку гибкого элемента с двумя рядами световодов, которым придается преимущественно радиусная форма увеличенного профиля режущей кромки шлифовального круга, а светочувствительные элементы,

обращенные к световодам, подключены к схемам управления электродвигателями подачи и контроля профиля режущей кромки шлифовального круга. Одновременно на несколь.ко порядков сокращено число световодов.

0 Существенный экономический эффект при использовании предлагаемого станка заключается в уменьщении ручного труда при управлении станком и соответственно в повыщении производительности труда на операциях профильного шлифования.

15

г

фиг.З

nolfpHt/mO

cpus.

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилешлифовальный станок | 1988 |

|

SU1773689A1 |

| Оптический профилешлифовальный станок | 1978 |

|

SU763072A1 |

| Оптический профилешлифовальный станок | 1975 |

|

SU604247A1 |

| СПОСОБ ДВУСТОРОННЕГО ШЛИФОВАНИЯ ЕЛОЧНОГО ПРОФИЛЯ ЗАМКА ЛОПАТКИ | 1989 |

|

RU2047467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ЗАТЫЛОВОЧНОГО ШЛИФОВАНИЯ РЕЖУЩИХ ЗУБЬЕВ МЕТЧИКОВ, ФОРМИРОВАТЕЛЕЙ РЕЗЬБЫ И ПОДОБНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2397059C2 |

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНОЙ ТОРЦЕВОЙ КАНАВКИ НА ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2017 |

|

RU2648174C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ КРЕМНИЕВЫХ ПЛАСТИН | 2005 |

|

RU2308556C1 |

ОПТИЧЕСКИЙ ПРОФИЛЕШЛИФОВАЛЬНЫЙ СТАНОК по авт. св. № 554138, отличающийся тем, что, с целью повышения производительности, он снабжен гибким элементом с двумя рядами световодов, установленным на экране по профилю режущей кромки шлифовального круга, а светочувствительные элементы световодов подключены к схемам управления двигателями подач и контроля профиля режущей кромки шлифовального круга. (Л сд ю О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Оптический профилешлифовальный станок | 1975 |

|

SU554138A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-11-30—Публикация

1982-07-21—Подача