1

Изобретение относится к станкам, предназначенным для координатного сверления сквозных и глухих отверстий (преимущественно малого диаметра), обработки пазов и полостей, а также резки твердых и хрупких неметаллических материалов (керамики, ситалла, стекла, ферритов и др.) алмазным инструментом на металлической связке.

Известна конструкция станка для ультразвуковой обработки, в которой с целью повышения точности обработки предусмотрена возможность периодической электроэрозионной правки инструмента с помощью приспособления, содержащего ванну с рабочей жидкостью и электрод, смонтированный на столе станка с возможностью горизонтального перемещения 1.

Недостатком данной конструкции станка является отсутствие вращательного движения электрода в приспособлении для правки, что снижает производительность и точность правки и, следовательно, точность следующей за операцией правки операции обработки (сверления, прошивки и т. д.).

Наиболее близким по техническому решению является станок для обработки неметаллических материалов алмазным инструментом, содерж щий станину, координатный стол, стойку с кронштейном, на котором установлен шпиндель с приводом вращения, алмазный инструмент, закрепленный на 5 шпинделе, систему охлаждения и устройства для правки инструмента 2.

Недостатком известного станка является отсутствие механической вертикальной подачи координатного стола, а также использования в этой конструкции абразивной заточки инструмента, характеризующийся низкой производительностью и точностью при правке алмазных сверл.

Цель изобретения - повышение производительности, точности, качества обработки и расширение технологических возможностей путем обеспечения профилирования алмазного инструмента.

Поставленная цель Достигается тем, что станок для обработки неметаллических материалов алмазным инструментом, содержащий станину, координатный стол, стойку с кронштейном, на котором установлен шпиндель с приводом вращения, алмазный инструмент, закрепленный на шпинделе, систему охлаждения и устройство для правки инструмента.

которое выполнено в виде электрода, установленного с возможностью вращения, кинематически связанного со шпинделем и координатным столом станка, а система охлаждения снабжена устройством для поддержания постоянного уровня охлаждающей жидкости в зоне резания в виде ванны и смонтированной в ее дно сливной трубкой регулируемой длины, причем ось вращения электрода связана со щпинделем бесконечным эластичным приводом, выполненным из диэлектрического материала, а-координатный стол снабжен приводом вертикального перемещения стола.

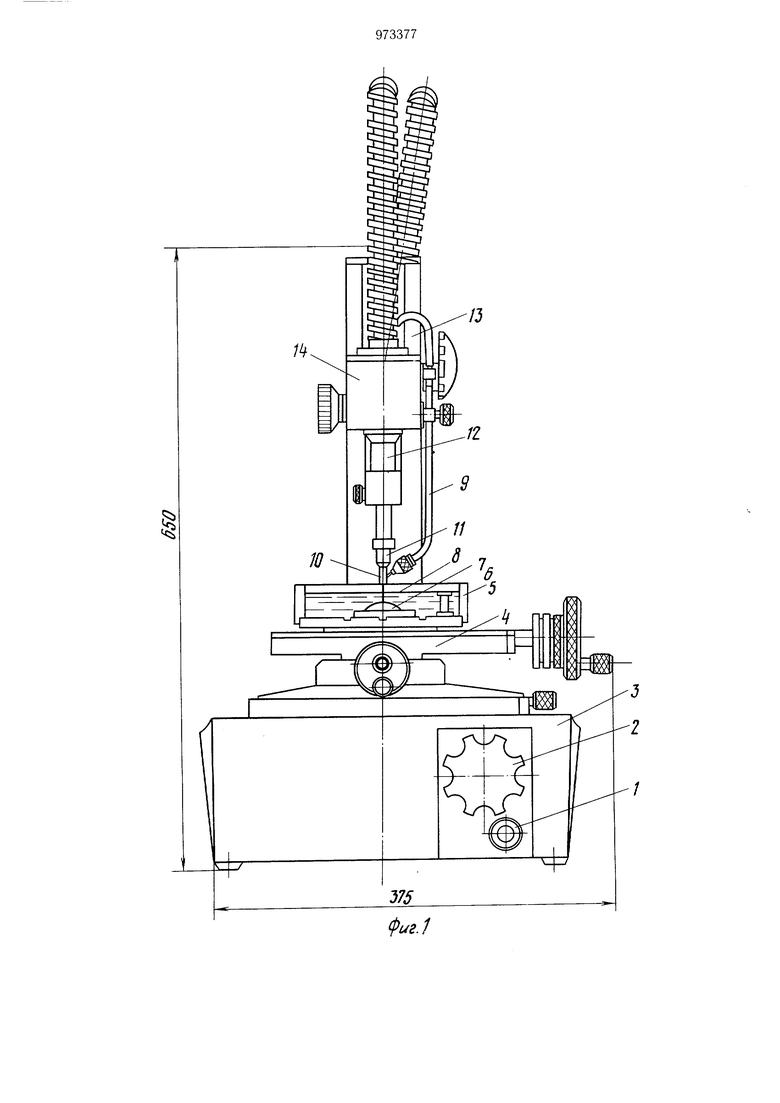

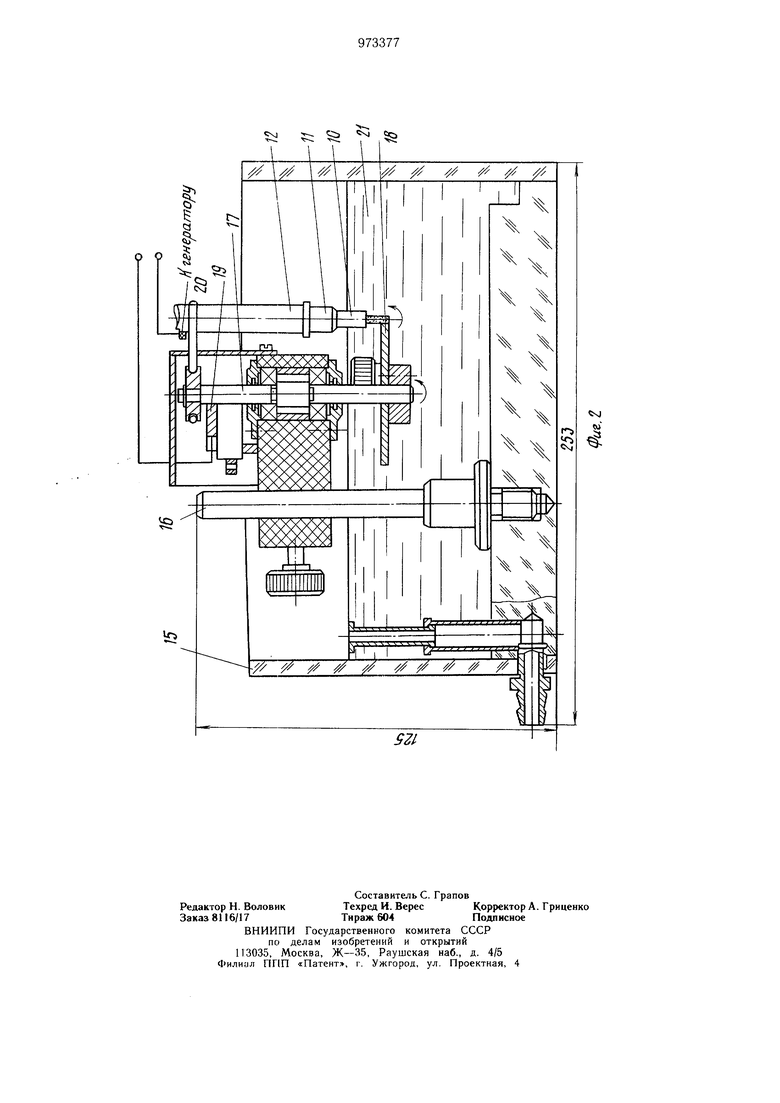

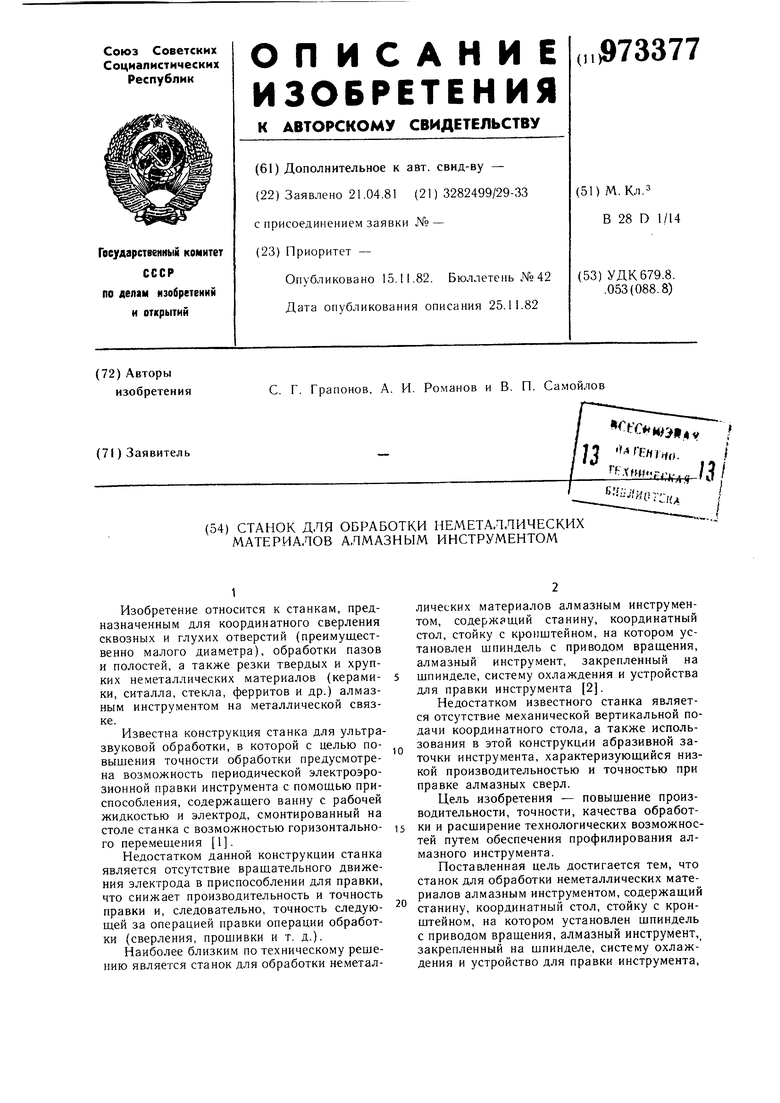

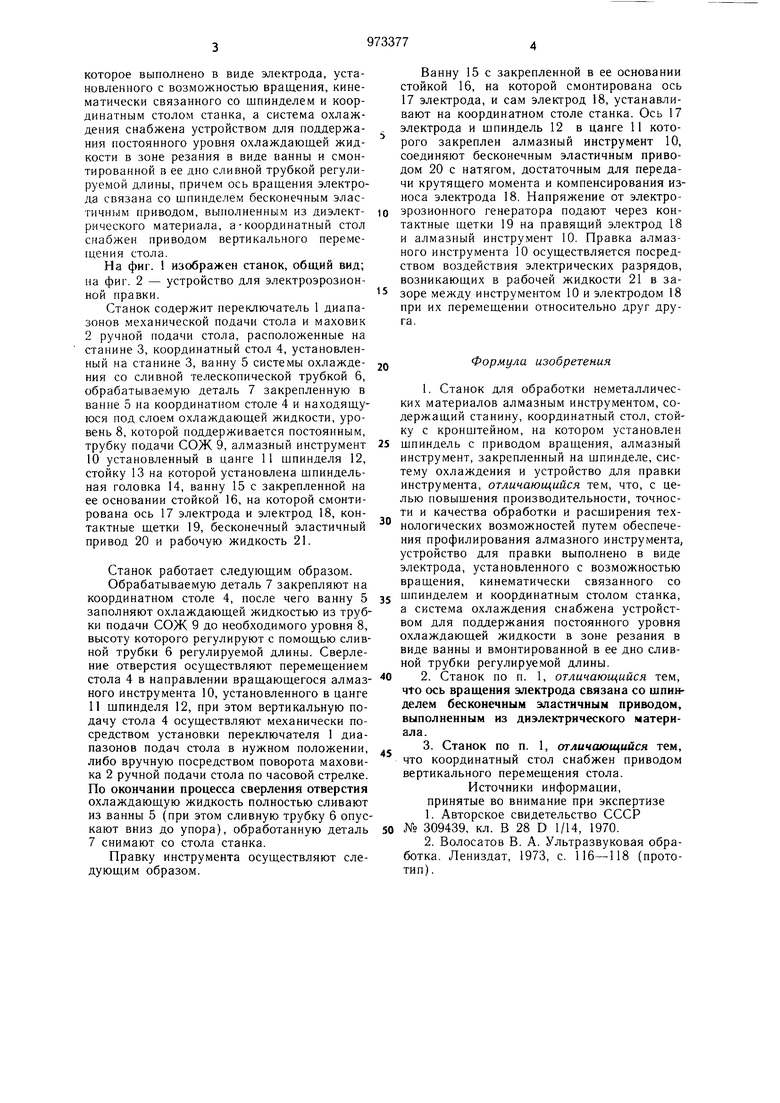

На фиг. 1 изображен станок, общий вид; на фиг. 2 - устройство для электроэрозионной правки.

Станок содержит переключатель 1 диапазонов механической подачи стола и маховик 2 ручной подачи стола, расположенные на станине 3, координатный стол 4, установленный на станине 3, ванну 5 системы охлаждения со сливной телескопической трубкой 6, обрабатываемую деталь 7 закрепленную в ванне 5 на координатном столе 4 и находящуюся под слоем охлаждающей жидкости, уровень 8, которой поддерживается постоянным, трубку подачи СОЖ 9, алмазный инструмент

10установленный в цанге 11 щпинделя 12, стойку 13 на которой установлена шпиндельная головка 14, ванну 15 с закрепленной на ее основании стойкой 16, на которой смонтирована ось 17 электрода и электрод 18, контактные щетки 19, бесконечный эластичный привод 20 и рабочую жидкость 21.

Станок работает следующим образом.

Обрабатываемую деталь 7 закрепляют на координатном столе 4, после чего ванну 5 заполняют охлаждающей жидкостью из трубки подачи СОЖ 9 до необходимого уровня 8, высоту которого регулируют с помощью сливной трубки 6 регулируемой длины. Сверление отверстия осуществляют перемещением стола 4 в направлении вращающегося алмазного инструмента 10, установленного в цанге

11щпинделя 12, при этом вертикальную подачу стола 4 осуществляют механически посредством установки переключателя 1 диапазонов подач стола в нужном положении, либо вручную посредством поворота маховика 2 ручной подачи стола по часовой стрелке. По окончании процесса сверления отверстня охлаждающую жидкость полностью сливают из ванны 5 (при этом сливную трубку б опускают вниз до упора), обработанную деталь 7 снимают со стола станка.

Правку инструмента осуществляют следующим образом.

Ванну 15 с закрепленной в ее основании стойкой 16, на которой смонтирована ось 17 электрода, и сам электрод 18, устанавливают на координатном столе станка. Ось 17

электрода и шпиндель 12 в цанге 11 которого закреплен алмазный инструмент 10, соединяют бесконечным эластичным приводом 20 с натягом, достаточным для передачи крутящего момента и компенсирования износа электрода 18. Напряжение от электроэрозионного генератора подают через контактные щетки 19 на правящий электрод 18 и алмазный инструмент 10. Правка алмазного инструмента 10 осуществляется посредством воздействия электрических разрядов, возникающих в рабочей жидкости 21 в зазоре между инструментом 10 и электродом 18 при их перемещении относительно друг друга.

Формула изобретения

1. Станок для обработки неметаллических материалов алмазным инструментом, содержащий станину, координатный стол, стойку с кронштейном, на котором установлен

шпиндель с приводом вращения, алмазный инструмент, закрепленный на щпинделе, систему охлаждения и устройство для правки инструмента, отличающийся тем, что, с целью повыщения производительности, точности и качества обработки и расширения технологических возможностей путем обеспечения профилирования алмазного инструмента, устройство для правки выполнено в виде электрода, установленного с возможностью вращения, кинематически связанного со

5 шпинделем и координатным столом станка, а система охлаждения снабжена устройством для поддержания постоянного уровня охлаждающей жидкости в зоне резания в виде ванны и вмонтированной в ее дно сливной трубки регулируемой длины.

0 2. Станок по п. 1, отличающийся тем, 4to ось вращения электрода связана со шпинделем бесконечным эластичным приводом, выполненным из диэлектрического материала.

3. Станок по п. 1, отличающийся тем, что координатный стол снабжен приводом вертикального перемещения стола. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 0 № 309439. кл. В 28 D 1/14, 1970.

2.Волосатов В. А. Ультразвуковая обработка. Лениздат, 1973, с. 116-118 (прототип).

« Scj

Авторы

Даты

1982-11-15—Публикация

1981-04-21—Подача