Изобретение относится к способам приготовления катализаторов, в частности катализаторов на основе ионообменной смолы или сополимера стирола с дивинилбензолом и термопластичного полимерного материала, которые используются в процессах получения алкилтреталкиловых эфиров, гидратации олефинов, дегидратации спиртов, получения сложных эфиров и др. Известен способ приготовления катализаторов на основе ионообменных смол и термопластиных полимерных материалов путем из смешения, нагревания до температуры плавления термопласта и формования готового продукта методом экструзии [1]

Катализатор, приготовленный указанным способом, обладает незначительной пористостью и невысокой активностью. Кроме того, при набухании в воде наблюдаются увеличение объема катализатора в два-три раза и уменьшение его механической прочности.

Известен также способ приготовления пористых катализаторов на основе ионообменных смол и термопластичных полимерных материалов с добавками органического вещества, способного совмещаться с термопластом и растворяться в органических растворителях [2] Полученный по данному способу катализатор обладает сравнительно высокой пористостью. Однако недостатком указанного способа является введение дополнительной стадии в процесс-обработку органическим растворителем.

Ближайшим решением поставленной задачи является способ приготовления ионообменного катализатора, включающий смешение сополимера стирола с дивинилбензолом или ионообменной смолы с термопластичным полимерным материалом и водой, нагревание смеси до температуры плавления термопласта, формование смеси методом экструзии и обработку сформованного продукта сильнодействующим сульфирующим агентом [3] Стадию формования проводят в следующем температурном режиме: температура формующей головки на 10 20oC ниже максимальной температуры материального цилиндра экструдера. Такой температурный режим формования не дает возможности эффективного использования влаги, которая содержится в исходной смеси. Выходящий из формующей головки катализатор быстро затвердевает вследствие достаточно низкой температуры, и влага, содержащаяся в нем, не успев создать сеть пор, конденсируется.

Катализатор, полученный известным способом, обладает недостаточной пористостью, активностью, эластичностью и прочностью.

Целью настоящего изобретения является получение катализатора с повышенной активностью и улучшенными физико-механическими свойствами.

Поставленная цель достигается описываемым способом приготовления катализатора на основе ионообменных смол, представляющего собой сульфированную смесь сополимера стирола с дивинилбензолом и термопластичного полимерного материала-полиэтилена или пропилена, включающий смешение компонентов с водой, нагревание смеси до температуры плавления термопластичного полимерного материала, формование методом экструзии при температуре формующей головки 135 165oC для полиэтилена высокого давления, 150 180oC для полиэтилена низкого давления и 190 225oC для полипропилена и при температуре материального цилиндра экструдера на 20 40oC ниже температуры формующей головки с последующей обработкой сформованного катализатора хлорсульфоновой кислотой.

Отличием способа является изменение температурного режима формования, температура формующей головки на 20 40oC выше температуры материального цилиндра экструдера. Такой температурный режим формования создает благоприятные условия для быстрого испарения влаги в момент формования термопластичной матрицы при выходе материала из формующей головки. Интенсивное испарение влаги вызывает раздув катализатора и увеличение его прочности, активной поверхности. Кроме того, раздув катализатора вызывает ориентацию молекул термопластиной матрицы и существенное изменение физико-механических свойств катализатора: повышение прочности, эластичности и термостойкости.

Процесс приготовления катализатора требует небольшого количества воды (2 10% мас.) в исходной смеси.

Данное изобретение может быть использовано также для получения катализаторов формованием смеси ионообменной смолы с термопластичным полимерным материалом без последующей обработки сильнодействующим сульфирующим агентом.

Пример 1. 70 мас.ч. в пересчете на сухое вещество, порошкообразного катионита КУ-2, содержащего 5% воды и 30 м.ч. порошкообразного полиэтилена с Тплавл= 125oC, тщательно перемешивают и загружают в одношнековый экструдер, оборудованный гранулирующей формующей головкой. Температура формующей головки устанавливается на 40oC выше максимальной температуры в зонах материального цилиндра экструдера.

Режим экструзии

Температура I зоны материального цилиндра 135oC

Температура II зоны материального цилиндра 140oC

Температура формующей головки 180oC

Полученный продукт, имеющий форму цилиндров диаметром 4 мм и высотой 5 - 10 мм, подвергают обработке хлорсульфоновой кислотой. Для этого 50 г предварительно высушенного при 105oC в течение 2-х ч продукта заливают 100 мл дихлорэтана и выдерживают 2 ч при комнатной температуре. Затем небольшими порциями при перемешивании приливают 50 мл хлорсульфоновой кислоты. Обработку формованного продукта хлорусульфоновой кислотой ведут при 50oC в течение 5 ч. Избыток хлорсульфоновой кислоты разлагают водой. Затем проводят омыление хлорсульфогрупп промывкой продукта 5 литрами воды при температуре 100oC.

Пример 2. Смешивают 60 мас.ч. измельченного (0,03 0,1 мм) сополимера стирола с дивинилбензолом, 40 мас.ч. порошкообразного (0,1 0,5 мм) полиэтилена и 10 мас.ч. воды. Смесь загружают в одношнековый экструдер, оборудованный гранулирующей формующей головкой. Температура формующей головки устанавливается на 35oC выше максимальной температуры в зонах материального цилиндра экструдера.

Режим экструзии

Температура I зоны материального цилиндра 130oC

Температура II зоны материального цилиндра 135oC

Температура формующей головки 170oC

Сформованный в виде цилиндров диаметром 4 мм и высотой 5 10 мм продукт подвергают обработке хлорсульфоновой кислотой. Для этого 20 г полученного формованного продукта заливают 70 мл четыреххлористого углерода и выдерживают один ч при комнатной температуре. После набухания при перемешивании небольшими порциями приливают 50 мл хлорсульфоновой кислоты. Обработку формованного продукта хлорсульфоновой кислотой проводят при 58oC и завершают через 5 ч. Избыток хлорсульфоновой кислоты разлагают водой и формованный продукт для омыления хлорсульфогрупп и перевода их в группы SO3H промывают 5 л воды при температуре 90oC.

Пример 3. 70 мас.ч. порошкообразного высушенного катионита КУ-2 смешивают с 30 мас. ч. порошкообразного полипропилена с температурой плавления Тплавл= 170oC и 10 мас.ч. воды. Смесь тщательно перемешивают и загружают в одношнековый экструдер, оборудованный гранулирующей формующей головкой. Температура формующей головки устанавливается на 20oC выше максимальной температуры в зонах материального цилиндра экструдера.

Режим экструзии

Температура I материального цилиндра 170oC

Температура II зоны материального цилиндра 180oC

Температура формующей головки 200oC

Полученный продукт имеет форму цилиндров диаметром 4 мм, высотой 5 10 мм.

Пример 4 (для сравнения). Катализатор готовят аналогично описанному в примере 1, но температуру формующей головки устанавливают на 10oC ниже максимальной температуры в зонах материального цилиндра экструдера.

Режим экструзии

Температура I зоны материального цилиндра 170oC

Температура II зоны материального цилиндра 190oC

Температура формующей головки 180oC

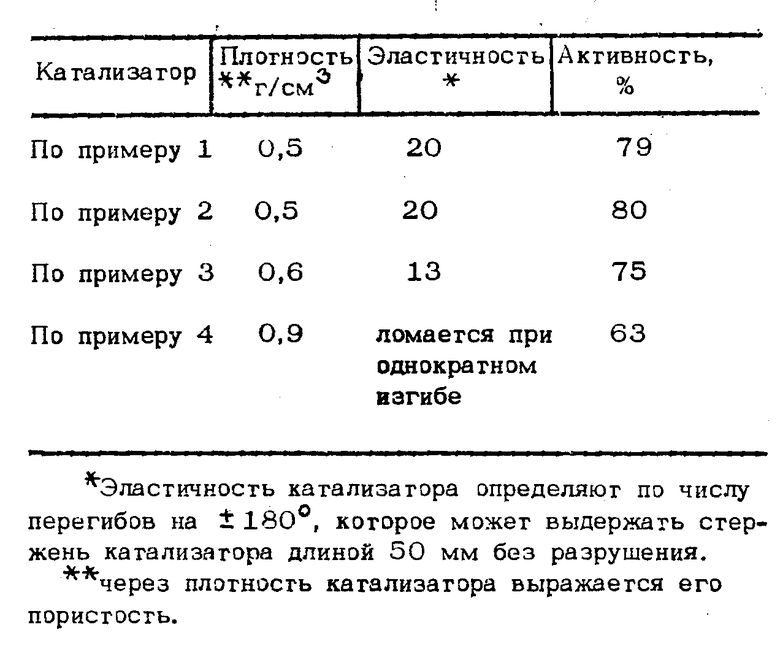

Пример 5. Полученные в примерах 1, 2, 3, 4 катализаторы испытывают в процессе дегидрации триметилкарбинола.

В колбу емкостью 0,5 л, снабженную обратным холодильником, загружают 50 мл триметилкарбинола и 10 г сухого катализатора. Дегидратацию проводят при температуре кипения триметилкарбинола (80oC). Выделяющийся в ходе реакции изобутилен собирают в мерную ампулу. Через 2 ч замеряют количество выделившегося изобутилена. Активность катализатора определяют, как отношение выделившегося изобутилена к теоретически возможному. Полученные результаты приведены в таблице.

Пример 6. Получение паратретичного бутилпирокатехина.

В реактор колонного типа с термостатирующей рубашкой загружают 20 г катализатора, приготовленного по примеру 1, после чего в верхнюю часть реактора непрерывно подают газообразный изобутилен со скоростью 5 л/ч и раствор 60 г пирокатехина в 50 г третичного бутилового спирта со скоростью 50 мл/ч. Температуру в реакторе поддерживают в интервале 125 127oC. Из нижней части реактора непрерывно выводят реакционную смесь, из которой выделяют ректификацией паратретичный бутилпирокатехин. Выход паратретичного бутилпирокатехина составляет 95%

Пример 7. Гидратация изобутилена.

В реактор, представляющий собой стальную трубу диаметром 12 мм, длиной 1 м, снабженную термостатирующей рубашкой, загружают катализатор, приготовленный по примеру 2, в количестве 30 г. В нижнюю часть реактора непрерывно подают изобутилен со скоростью 30 мл/ч, а сверху подают воду, взятые в объемном соотношении изобутилен: вода, равном 1:7. Давление в реакторе поддерживают 20 атм, температуру 90oC. В этих условиях степень превращения изобутилена в третичный бутиловый спирт составляет 97%

Пример 8. Получение метилтретичнобутилового эфира (МТБЭ).

В реактор, представляющий собой стальную трубу диаметром 12 мм и длиной 1 м, снабженную термостатирующей рубашкой, загружают 30 г катализатора, полученного по примеру 3. В нижнюю часть реактора непрерывно подают со скоростью 150 мл/ч смесь, состоящую из изобутилена и метанола, при мольном соотношении изобутилена к метанолу, равном 1:2. Давление поддерживается 20 атм, температура 90oC. Степень превращения изобутилена в МТБЭ составляет 92%

Таким образом, настоящий способ обеспечивает получение активного, механически прочного и эластичного катализатора, что даст возможность повысить производительность оборудования, снизить расход катализатора и уменьшить высоту его слоя в процесса дигидратации спиртов, гидратации олефинов, гидролизе сложных эфиров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИОНИТНЫЙ ФОРМОВАННЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2258562C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 1982 |

|

SU1075499A1 |

| ИОНИТНЫЙ ФОРМОВАННЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2493911C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОРГАНИЧЕСКОГО СИНТЕЗА | 1991 |

|

RU1804003C |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА В ВИДЕ КОМПОЗИЦИОННОГО МАТЕРИАЛА С РАСПРЕДЕЛЕННЫМИ СФЕРИЧЕСКИМИ ПОЛЫМИ ЧАСТИЦАМИ | 2018 |

|

RU2687265C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 2000 |

|

RU2201802C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 1987 |

|

SU1424187A1 |

| Способ приготовления катализатора на основе ионообменных смол | 1971 |

|

SU448664A1 |

| Способ приготовления катализатора на основе ионообменных смол | 1971 |

|

SU405240A1 |

| Способ получения ионитного формованного катализатора | 2017 |

|

RU2650503C1 |

Способ приготовления катализатора на основе ионообменных смол, представляющего собой сульфированную смесь сополимера стирола с дивинилбензолом и термопластичного полимерного материала - полиэтилена или полипропилена, включающий смешение компонентов с водой, нагревание смеси до температуры плавления термопластичного полимерного материала, формование методом экструзии при повышенной температуре материального цилиндра экструдера и формующей головки и обработку сформованного катализатора хлорсульфоновой кислотой, отличающийся тем, что, с целью получения катализатора с повышенной активностью и улучшенными физико-механическими свойствами, формование проводят при температуре формующей головки 135 - 165oС для полиэтилена высокого давления, 150 - 180oС для полиэтилена низкого давления и 190 - 225oС для полииропилена, а температуру материального цилиндра устанавливают на 20 - 10oС ниже, чем температура формующей головки.

Способ приготовления катализатора на основе ионообменных смол, представляющего собой сульфированную смесь сополимера стирола с дивинилбензолом и термопластичного полимерного материала полиэтилена или полипропилена, включающий смешение компонентов с водой, нагревание смеси до температуры плавления термопластичного полимерного материала, формование методом экструзии при повышенной температуре материального цилиндра экструдера и формующей головки и обработку сформованного катализатора хлорсульфоновой кислотой, отличающийся тем, что, с целью получения катализатора с повышенной активностью и улучшенными физико-механическими свойствами, формование проводят при температуре формующей головки 135 165oС для полиэтилена высокого давления, 150 180oС для полиэтилена низкого давления и 190 225oС для полипропилена, а температуру материального цилиндра устанавливают на 20 - 10oС ниже, чем температура формующей головки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления катализатора | 1970 |

|

SU376984A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления катализатора на основе ионообменных смол | 1971 |

|

SU448664A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 459910, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-03-10—Публикация

1977-03-28—Подача