Изобретение относится к способам приготовления катализаторов, в частности катализаторов на основе сульфированного сополимера стирола и дивинилбензола и термопластичного полимерного материала. Данные катализаторы широко используются в процессах получения алкил-трет-алкиловых эфиров, гидратации олефинов, дегидратации спиртов, получения сложных эфиров и др.

Известен катализатор и способ его приготовления на основе ионообменных смол и термопластичных полимерных материалов путем их смешения, нагревания до температуры плавления термопласта и формования готового продукта методом экструзии (Авторское свидетельство СССР N 376984, кл. В 01 J 11/00, 1970). Катализатор, приготовленный указанным способом, обладает низкой активностью. Кроме того, при набухании в воде наблюдаются увеличение объема катализатора в два-три раза и уменьшение его механической прочности.

Известен катализатор и способ его приготовления на основе ионообменных смол и термопластичных полимерных материалов с добавками органического вещества, способного совмещаться с термопластом и растворяться в органических растворителях (Авторское свидетельство СССР N 448664, кл. В 01 J 11/00, 1971). Недостатком данного способа является введение дополнительной стадии в процессе его приготовления - обработка органическим растворителем.

Наиболее близким аналогом является ионитный катализатор на основе сульфированного сополимера стирола и дивинилбензола и способ его получения, включающий смешение сульфированного сополимера стирола и дивинилбензола с термопластичным полимерным материалом и водой, нагревание смеси до температуры плавления термопласта и формование смеси методом экструзии (Авторское свидетельство СССР N 677191, кл. В 01 J 37/00, В 01 J 31/08, 1972). На стадии формования температуру материального цилиндра устанавливают на 20-40°С ниже, чем температура формующей головки.

Однако катализатор, полученный данным способом, обладает сравнительно низкой активностью в процессах гидратации изобутена (ИБ) до триметилкарбинола (ТМК), дегидратации ТМК до ИБ, а также в процессе синтеза метил-трет-бутилового эфира (МТБЭ). Так, вычисленные из примеров описания способа значения удельной производительности катализатора в процессе дегидратации ТМК (пример 5) не превышают 0,021 моль продукта/(г кат·час), в процессе гидратации ИБ (пример 7) 0,01 моль продукта/(г кат·час), в процессе синтеза МТБЭ (пример 8) 0,026 моль МТБЭ/(г кат·час).

Целью настоящего изобретения является получение катализатора с повышенной активностью.

Данная цель достигается использованием ионитного формованного катализатора, состоящего из сульфированного сополимера стирола и дивинилбензола и термопластичного материала - полимеров пропилена или сополимеров пропилена и этилена, в котором в качестве сульфированного сополимера стирола и дивинилбензола берут смесь порошкообразных сульфированных сополимеров стирола и дивинилбензола макропористой и гелевой структуры. При этом получение данного катализатора осуществляют смешением сульфированных сополимеров стирола и дивинилбензола и термопластичного материала с последующим формованием полученной смеси методом экструзии, которое ведут при температуре материального цилиндра экструдера 140-200°С и температуре формирующей головки, равной температуре в последней обогреваемой зоне материального цилиндра экструдера.

Предпочтительно в качестве сульфированного сополимера стирола и дивинилбензола берут смесь порошкообразных сульфированных сополимеров стирола и дивинилбензола макропористой и гелевой структуры при массовом соотношении (1÷9):(9÷1) в расчете на сухой вес сополимеров.

Предпочтительно в качестве сульфированного сополимера стирола и дивинилбензола берут смесь порошкообразных сульфированных сополимеров стирола и дивинилбензола макропористой и гелевой структуры с содержанием воды 5-25% мас.

Предпочтительно в качестве сульфированного сополимера стирола и дивинилбензола макропористой и гелевой структуры используют фракции, содержащие не более 15% мас. частиц сополимеров в пересчете на сухой продукт с размером более 125 мкм.

Предпочтительно в качестве сульфированного сополимера стирола и дивинилбензола гелевой структуры используют фракции, содержащие не менее 75% мас. частиц сополимера в пересчете на сухой продукт с размером менее 100 мкм.

Предпочтительно в качестве сульфированного сополимера стирола и дивинилбензола макропористой структуры используют фракции, содержащие не менее 50% мас. частиц сополимера в пересчете на сухой продукт с размером менее 100 мкм.

Предпочтительно в качестве сульфированного сополимера стирола и дивинилбензола макропористой структуры используют фракции, содержащие не менее 99% мас. частиц сополимера в пересчете на сухой продукт с размером менее 200 мкм.

Предпочтительно в качестве термопластичного материала используют полимеры пропилена или сополимеры пропилена и этилена.

Предпочтительно формирование смеси ведут в экструдере, имеющем более двух обогреваемых зон.

Предпочтительно температуру в каждой последующей обогреваемой зоне экструдера поддерживают на 5-15°С больше температуры предыдущей обогреваемой зоны.

В качестве сульфированных сополимеров стирола и дивинилбензола могут быть использованы порошкообразные гелевые и макропористые сульфокатиониты по ТУ 2227-025-39659962-2003, а также, в частности, сульфокатиониты по ГОСТ 20298-74 и ТУ95.981-93, измельченные и высушенные до приведенных выше параметров.

В качестве термопластичных материалов могут быть использованы полипропилен по ТУ 2211-075-54155590-01 марок 21007 и 21015 и статсополимер пропилена с этиленом марок 23007 и 23015.

Следующие примеры иллюстрируют способ:

Приготовление катализатора.

Пример 1.

В барабан-смеситель объемом 1,5 м3 через специальный люк загружают 37,5 кг порошкообразного полипропилена марки 21007, 15,0 кг порошкообразного макропористого сульфокатионита, содержащего 25% мас. воды, и 117,6 кг порошкообразного гелевого сульфокатионита, содержащего 14% мас. воды. Массовое соотношение порошкообразных сульфокатионитов макропористой и гелевой структуры составляет 1:9 по сухому весу. Содержание сульфокатионитов на сухой вес в смеси с полипропиленом равно 75% мас. в пересчете на сухой вес.

Массовая доля фракции выше 125 мкм порошкообразного макропористого сульфокатионита составляет 15,0%, гелевого - 8,0%. Массовая доля фракции ниже 100 мкм порошкообразного макропористого сульфокатионита составляет 58,0%, гелевого - 83,0%. Массовая доля фракции ниже 200 мкм порошкообразного макропористого сульфокатионита составляет 99,2%.

После загрузки компонентов закрывают крышку люка, включают электропривод и вращением барабана-смесителя со скоростью 120 об/мин в течение 4 часов тщательно перемешивают полипропилен и сульфокатиониты. По окончании перемешивания через открытый люк выгружают смесь из барабана-смесителя в бункер-дозатор, откуда она дозируется винтом в червячно-отжимной пресс ЧОП-85.

В червячно-отжимном прессе при помощи двух червячных валов разной длины, вращающихся навстречу друг другу, смесь сульфокатионитов с полипропиленом подается через четыре последовательно расположенные и обогреваемые зоны к гранулирующей головке. Температуру в корпусе первой обогреваемой зоны поддерживают 155°С, второй - 170°С, третьей -185°С, четвертой и гранулирующей головки - 200°С.

Пройдя все зоны червячно-отжимной машины катализаторная масса продавливается через фильеру и выходит в виде цилиндров или трубок в зависимости от конструкции формующей головки. Выходящие цилиндры или трубки срезаются вращающимся ножом с получением гранул определенной длины, которая регулируется числом оборотов вращающегося ножа. Гранулы катализатора охлаждаются водой для предотвращения слипания, смываются на вибросито и загружаются в мешки по 20 кг.

Примеры 2-7.

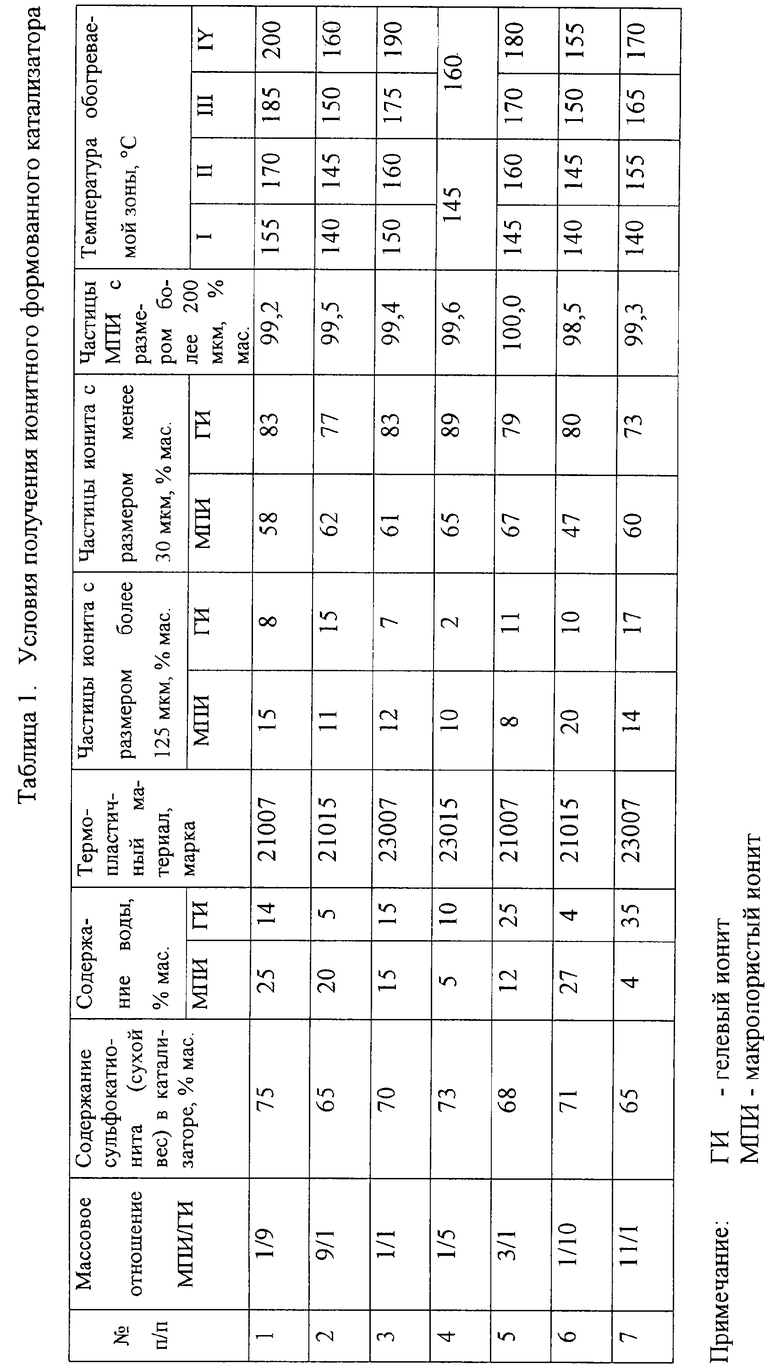

Иллюстрируют способ приготовления катализатора при других условиях: массовых соотношениях МПИ/ГИ сульфокатионитов, содержаниях сульфокатионитов в смеси с термопластичным материалом, размерах используемых фракций частиц сульфокатионитов, марок термопластичного материала, температуры обогреваемых зон и количества обогреваемых зон.

Условия приготовления катализаторов приведены в таблице 1.

Испытание образцов катализаторов в процессах синтеза метил-трет-бутилового спирта, гидратации изобутена и дегидратации триметилкарбинола.

Пример 8.

Синтез метил-трет-бутилового эфира (МТБЭ) проводят на установке непрерывного действия с использованием ионитного формованного катализатора, полученного в опыте 3. В трубчатый реактор внутренним диаметром 21 мм и длиной 1 м, снабженный термостатирующей рубашкой, загружают 30 г катализатора. Метанол с содержанием основного вещества 99,95% мас. непрерывно со скоростью 280 мл/час (221,5 г/час, 6,92 моль/час) подают в линию изобутилена с содержанием основного вещества 99,9% мас. Скорость подачи изобутилена 320 мл/час (191,0 г/час, 3,41 моль/час). Мольное соотношение метанол : изобутилен в исходной смеси на входе в реактор составляет 2:1. Температуру в реакторе поддерживают 90°С подачей в рубашку теплоносителя из термостата, давление 2,0 МПа. Выходящая из реактора реакционная масса содержит, % мас.: МТБЭ 66,76; метанол 29,38; изобутилен 3,71; триметилкарбинол (ТМК) 0,15. Степень превращения изобутилена 92%. Производительность катализатора 0,104 моль МТБЭ/(г кат · час) по сравнению с 0,026 моль МТБЭ/(г кат · час) в прототипе.

Пример 9.

Синтез МТБЭ проводят с использованием катализатора, полученного в примере 5, по технологии, описанной в примере 8. Метанол с содержанием основного вещества 99,95% мас. непрерывно со скоростью 135 мл/час (107 г/час, 3,34 моль/час) подают в линию изобутан-изобутиленовой фракции с содержанием изобутилена 45% мас. Скорость подачи изобутан-изобутиленовой фракции 365 мл/час (299,5 г/час, 1,68 моль/час изобутилена). Мольное соотношение метанол : изобутилен в исходной смеси на входе в реактор составляет 2:1. Температуру в реакторе поддерживают 90°С, давление 2,0 МПа. Выходящая из реактора реакционная масса содержит, % мас.: МТБЭ 42,95; метанол 18,17; изобутилен 2,40; изобутан 36,40; триметилкарбинол 0,08. Степень превращения изобутилена 92%. Производительность катализатора 0,051 моль МТБЭ/г кат · час по сравнению с 0,026 г МТБЭ/ г кат · час в прототипе при использовании 100%-ного изобутилена.

Пример 10.

Гидратацию изобутилена проводят на установке непрерывного действия с использованием ионитного формованного катализатора, полученного в опыте 2. В трубчатый реактор внутренним диаметром 21 мм и длиной 1 м, снабженный термостатирующей рубашкой, загружают 30 г катализатора. В нижнюю часть реактора непрерывно подают изобутилен с содержанием основного вещества 99,95% мас. со скоростью 40 мл/час (23,9 г/час, 0,43 моль/час), в верхнюю часть - воду со скоростью 280 мл/час (280 г/час, 15,54 моль/час). Объемное соотношение вода : изобутилен 7:1. Температуру в реакторе поддерживают 90°С подачей в рубашку теплоносителя из термостата, давление 2,0 МПа. Из нижней части реактора выходит реакционная масса следующего состава, % мас.: ТМК 10,05; вода 89,69; изобутилен 0,24; димеры изобутилена 0,02. Степень превращения изобутилена 97%, селективность 99,74. Производительность катализатора 0,014 моль ТМК /(г кат · час) по сравнению с 0,0103 моль ТМК/(г кат. · час) в прототипе.

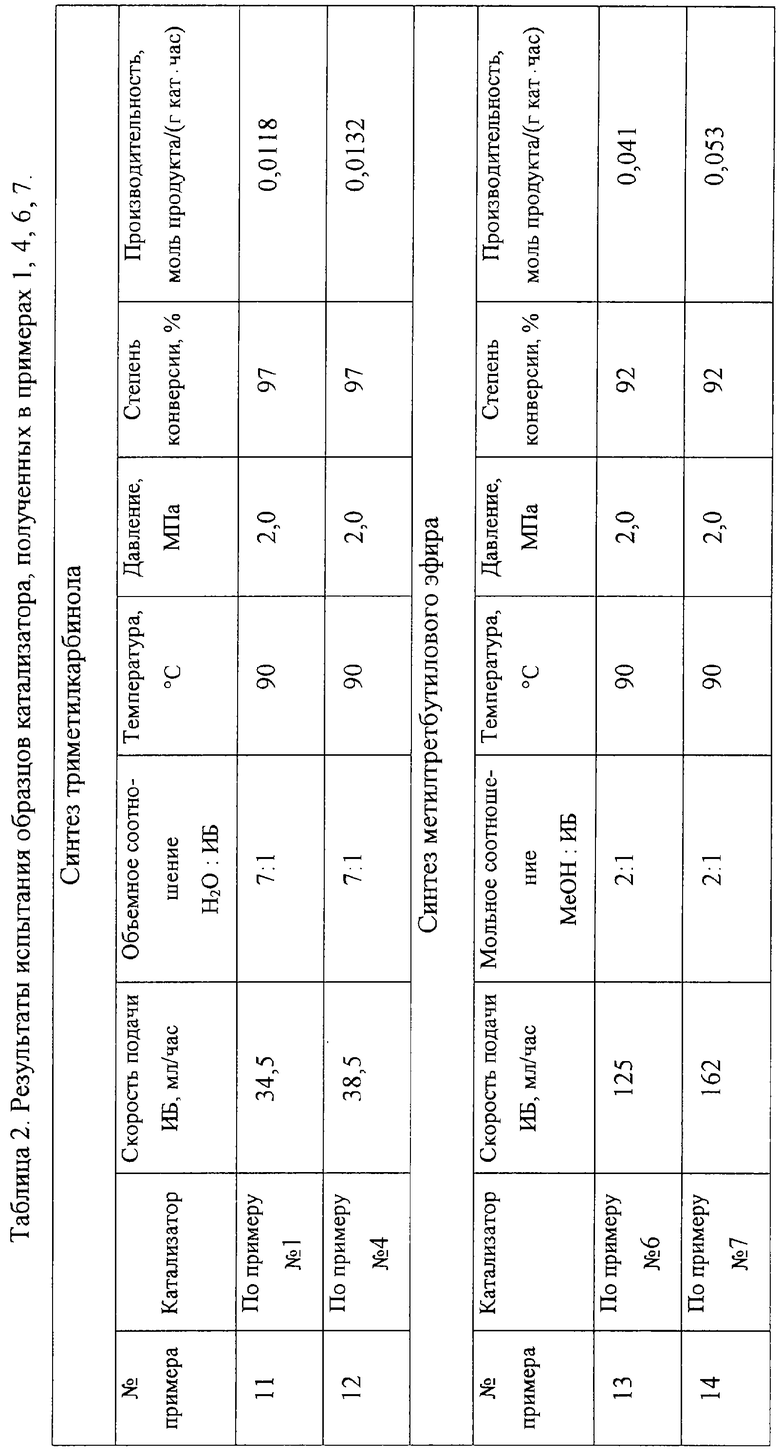

Примеры 11-14.

Иллюстрируют активность катализаторов, полученных в примерах 1, 4, 6 и 7. Результаты приведены в таблице 2.

Пример 15.

Дегидратацию триметилкарбинола проводят на установке периодического действия с использованием ионитных формованных катализаторов, полученных в опытах 1-7. В стеклянную колбу емкостью 500 см3, снабженную обратным холодильником, помещают 10±0,1 г высушенного при температуре 100-105°С до постоянной массы катализатора и цилиндром наливают 50 см3 триметилкарбинола. Процесс дегидратации проводят при температуре кипения ТМК (80°С), которую поддерживают с помощью кипящей водяной бани.

Выделяющийся при разложении ТМК изобутилен конденсируют в градуированной ампуле, охлаждаемой в сосуде Дьюара, заполненном смесью ацетона с твердой двуокисью углерода. Через каждые 30 минут фиксируют объем получаемого изобутилена. В конце опыта (через 2 часа) измеряют температуру охлаждающей смеси для точного определения массы накапливающегося в ампуле изобутилена.

Активность катализатора определяют в процентах как отношение массы выделившегося изобутилена к теоретически возможной. Полученные результаты приведены в таблице 3.

Испытания образцов катализаторов в процессе дегидратации триметилкарбинола.

Использование предлагаемого ионитного формованного катализатора и способа его получения позволяет повысить производительность процессов получения алкил-трет-алкиловых эфиров, гидратации олефинов, дегидратации спиртов, получения сложных эфиров и др., увеличить степени конверсии исходных реагентов и, как следствие, снизить энергетические затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИОНИТНЫЙ ФОРМОВАННЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2493911C1 |

| Способ получения ионитного формованного катализатора | 2017 |

|

RU2650503C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 2000 |

|

RU2201802C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2006 |

|

RU2307823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2006 |

|

RU2304138C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 1982 |

|

SU1075499A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ИОНООБМЕННЫХ СМОЛ | 1977 |

|

SU677191A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2030383C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2008304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ | 1993 |

|

RU2063396C1 |

Изобретение относится к способам приготовления катализаторов на основе сульфированного сополимера стирола с дивинилбензолом и термопластичного полимерного материала, которые используются в процессах получения алкил-трет-алкиловых эфиров, гидратации олефинов, дегидратации спиртов, получения сложных эфиров и др. Описан ионитный формованный катализатор, состоящий из сульфированного сополимера стирола и дивинилбензола в виде смеси порошкообразных сополимеров макропористой и гелевой структуры и термопластичного материала - полимеров пропилена или сополимеров пропилена и этилена. Описан также способ получения ионитного формованного катализатора формованием смеси порошкообразных сульфированных сополимеров стирола и дивинилбензола макропористой и гелевой структуры и термопластичного материала - полимеров пропилена и сополимеров пропилена и этилена - методом экструзии при температуре материального цилиндра экструдера, равной 140-200°С, и температуре формирующей головки, равной температуре в последней обогреваемой зоне материального цилиндра экструдера. Технический эффект - получение катализатора с повышенной активностью. 2 н. и 8 з.п. ф-лы, 3 табл.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ИОНООБМЕННЫХ СМОЛ | 1977 |

|

SU677191A1 |

| SU 459910 A1, 20.02.1995 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 2000 |

|

RU2201802C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "РЫБНАЯ СОЛЯНКА" | 2005 |

|

RU2284712C1 |

| ЛЕКАРСТВЕННОЕ СРЕДСТВО, ПРИМЕНЯЮЩЕЕСЯ ПРИ ПОРАЖЕНИЯХ ХРЯЩА | 2006 |

|

RU2454999C2 |

Авторы

Даты

2005-08-20—Публикация

2003-06-24—Подача