Изобретение относится к области металлургии сплавов, а именно к составам литейных жаропрочных и кор розионностойких сплавов на основе никеля с интерметаллидньм упрочнением, применяемых для рабочих лопаток и других деталей газотурбинных гателей, где требуется высокая длительная прочность при температурах до 950°С,жаростойкость и стойкость к высокотемпературной солевой коррозии Композиции сплавов на никелевой ос-нове и интерметаллидным упрочнением, .обладающие высокими характеристиками длительной прочности и жаростойкости при температурах до 950°С - широко известны Эти сплавы, как правило, содержат Сг, Со, Мо, А1 и Ti,

Известен жаропрочный сплав на основе никеля следующего химического состава,

9,5-15,5 3,5-5,0

о:) 4,0-6,0

R3 0,5-6,0

--а 1,0-4,0

СП 0,5-10,5

СО Остальное

Б качестве примесей сплав может содержать,,. бор до 0,02; церий до 0,01; железо до 3jO.

Сплав обладает высокой жаропрочностью и жаростойкостью. Недостатком сплава является невыская коррозионная стойкость.

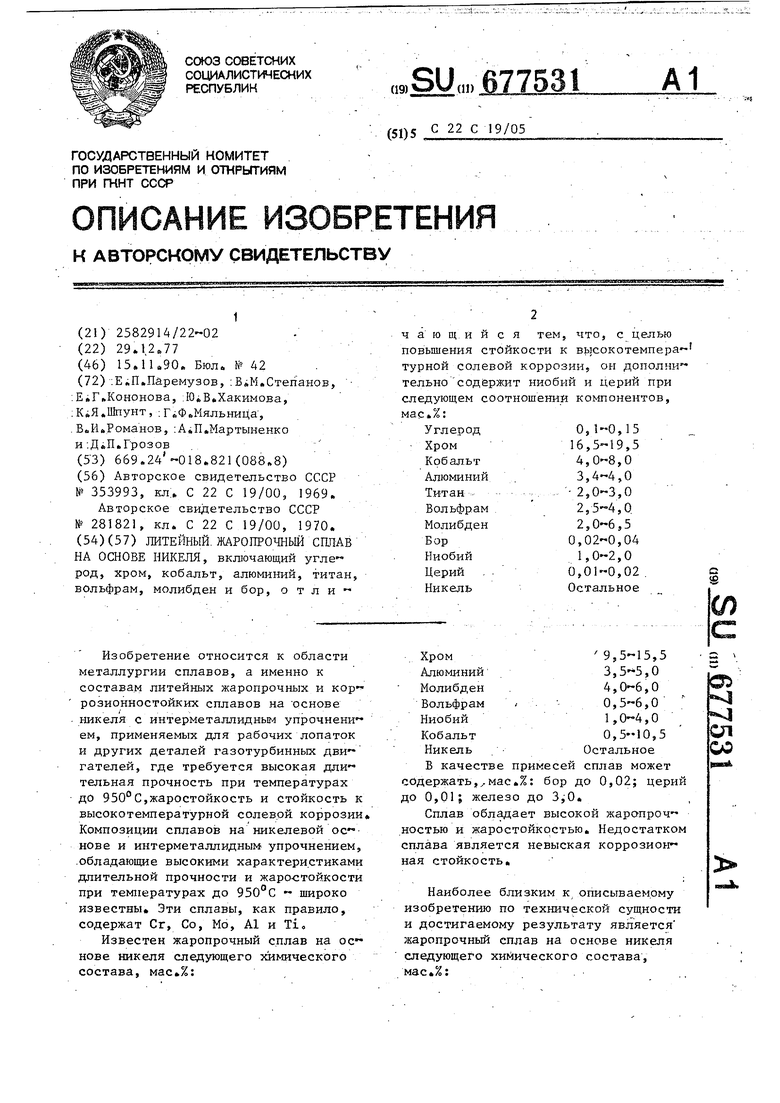

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является жаропрочньш сплав на основе никеля следующего химического состава, Не более 2 Углерод 9,5-12,0 Хром 4,,О Кобальт 4,5-5,5 Вольфрам 3,5-4,5 Молибден 5,0-6,0 Алюмййий 2,5-3,0 Титан о , 01-0,03 Бор Никель Рста-пьнре , Механические свойства этого спла ва в литом состоянии после закалки от температуры 121 О С, въйёряжи в течение 4 ч и охлаждении на воздухе приведены в табл : 1 и - .и--..,. Приведенный сплав при температур 900°С и напряжения 32 кг/мм облаДа ет длительнойnpotiH6 : bi6 свьМё Сплав имеет удельный вес 8,1 г/с Сопротивление сплава высокотемпературной kofjpdsriH весьма низкое и составляет 129 мг/см ч йосле испытани при температуре 950с методом покры тя смесьюсолей 90% Na2Sb + 10% NaCl в течение 10:ч, Убьшь веса образцов под действием солейсо време нем подчиняется линейному закону, что свидетельствует о протеканий ин тенсивной коррозии (катастрофичес кой коррозии). Такой материал, несмотря на срав ййтёйьную высокз жаропрочность, не ШШ прймёШться для потатчж Тазов турбин, работающих в морских услови , ях Весьма .нйзкая стЬйкость к высок температурной кбррозии сплава связа основном с относительно невысо ким содержанием xpowa Целью изобретения является повышение стойкости к высокотемпературной солевой коррозии Для достижения указанной Цели в известный сплав на основании никеля в состав которогб входят хром, КО . бальт, вольфрам, модабден, алюминий титан, бор и углерод, дополнительно вводятниобий и церий npli следующем сЬЭтношении компонентов, Углерод0,1-0,15 Хром16,5-19;,5 Кобальт 4,0-ё,0 Алюминий3,4-4,0 Титан2,0-3,0 Зольфрам2,5-4,0 Молибден2,0-6,5 Бор , 0,02-0, Ниобий1,0-2,0

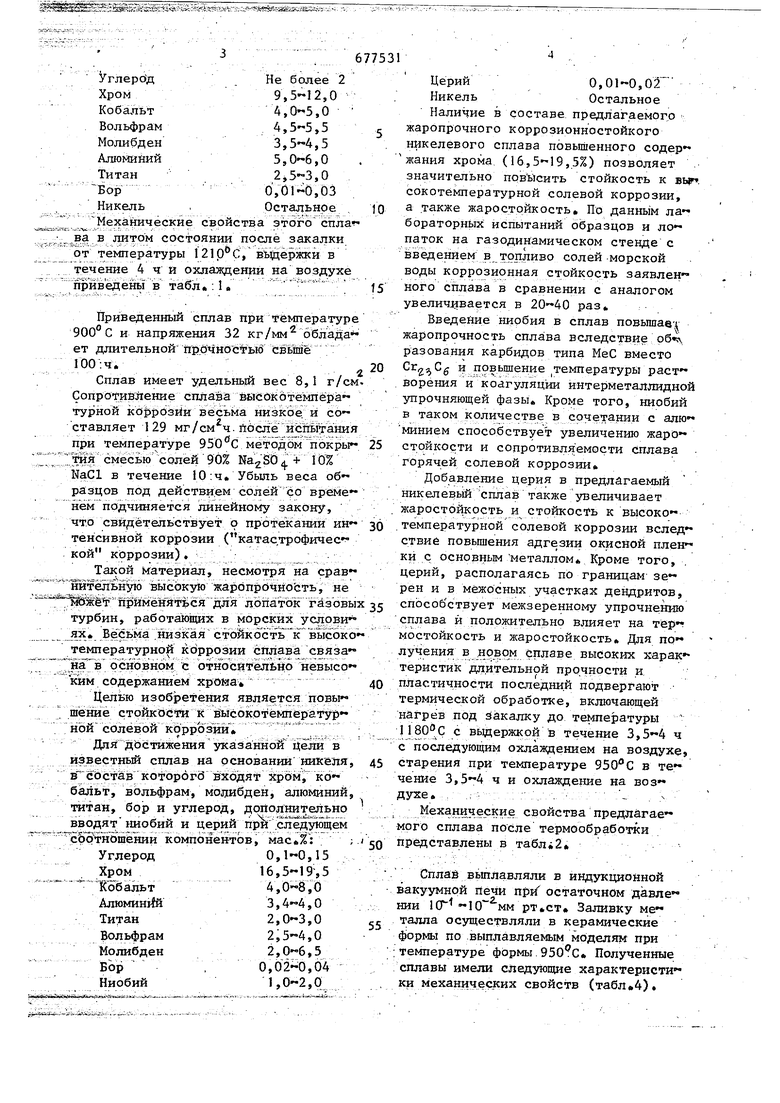

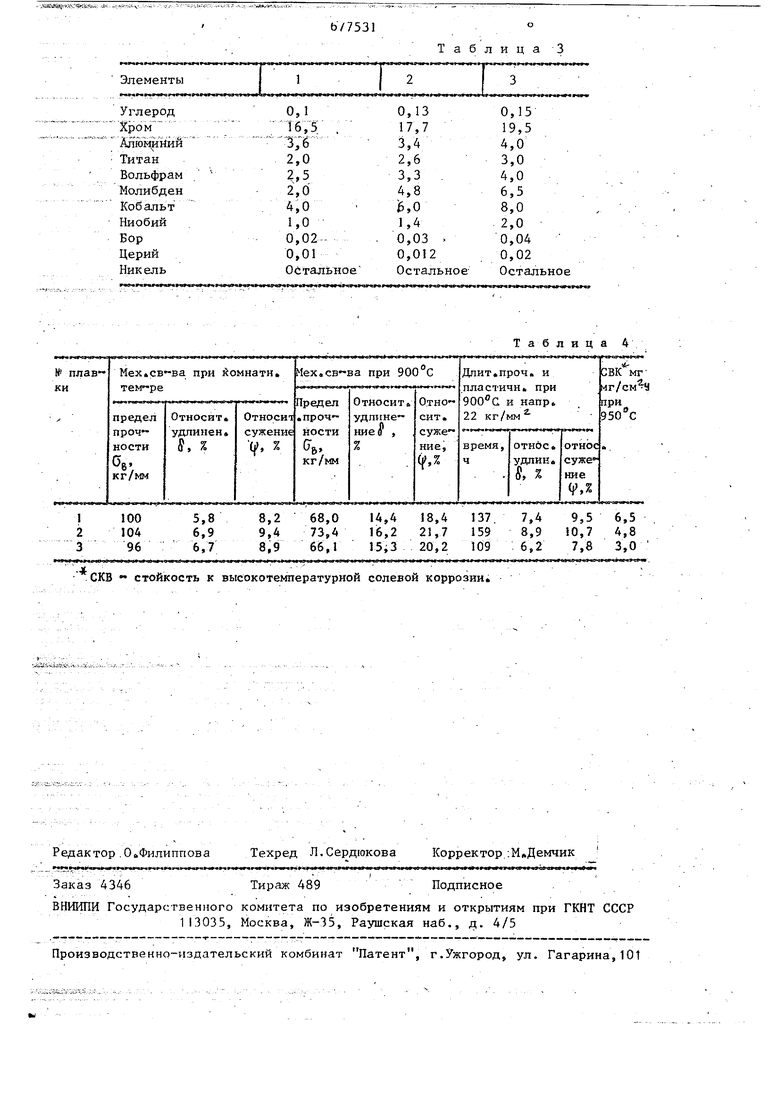

677531 Церий0,01-0, НикельОстальное Наличие в составе предлагаемого жаропрочного коррозионностойкого никелевого сплава повьппенного содержания хрома (16,5-19,5%) позволяет , значительно повЫсить стойкость к В1. сокотёмпературной солевой коррозии, а также жаростойкость. По данным лабораторных испытаний образцов и лопаток на газодинамическом стенде с введением в топливо солей-морской воды коррозионная стойкость заявленного сплава в сравнении с аналогом увеличивается в 20-40 раз Введение ниобия в сплав повьшав жаропрочность сплава вследствие об«д разования карбидов типа МеС вместо и повышение температуры растворения и коагуляции интерметаллидной упрочняющей фазы. Кроме того, ниобий в таком количестве в сочетании с алюминием способствует увеличению жаростойкости и сопротивляемости сплава горячей солевой коррозии. Добавление церия в предлагаемый никелевьй сплав также увеличивает жаростойкость и стойкость к высокотемпературной солевой коррозии вследствие повьпиения адгезии окисяой пленки с основнымметаллом. Кроме того, . церий, располагаясь по границам зерен и в межосных участках дендритов, спбсобствует межзеренному упрочнению сплава и положительно влияет на тер мостойкость и жаростойкость. Для получения в довом сплаве высоких харак теристик длительной прочности и пластичности последний подвергают термической обработке, включающей нагрев под йакалку до температуры с вьздержкой в течение 3,5-4 ч с последующим охлаждением на воздухе старения при температуре 950°С в течение 3, ч и охлаждение на воздухе, , ,; : ; ... - - . X Механические свойства предлагаемого сплава после термообработки представлены в таблА2, Сплай вьтлавляли в индукционной вакуумной йечи при остаточном давлении Заливку металла осуществляли в керамические фор1Ф1 по .выплавляемым моделям при температуре формы. Полученные сплавы имели следующие характеристи ки механических свойств (табл (,4).

567753

Проведенные испытания сплава пред ложенного состава на охлаждаемых ра бочих и сопловых лопатках при в горячей части газотурбинного дви , гателя в условиях высокотемпературной коррозии показали высокие служебные характеристики при ресурсе работы в течение 1000 ч и не имели коррозионных и других повреждений Характер - ю ной особенностью предлагаемого является то, что он может работать в условиях высокотемпературной коррозии без защиты поверхности, изделия (лопаток), в то время как сплав-ана - 15 лог (ДСбК) в этих условиях разрушается . .

Внедрение заявленного сплава для литья лопаток ГТД, работающих в морских условиях (в условиях высокотемпературной солевой и газовой корро,зии), позволяет получить высокий экономический эффект за счет повыше-j ния параметров и увеличения ресурса в 2-3 раза.

Стойкость предлагаемого сплава к высокотемпературной солевой коррозии, оцениваемая по убыли веса после испытания при температуре 950 С в смеси солей (90% + 107. NaCl) в течение ТО ч, составляет 3,0-6,5 мг/ .,

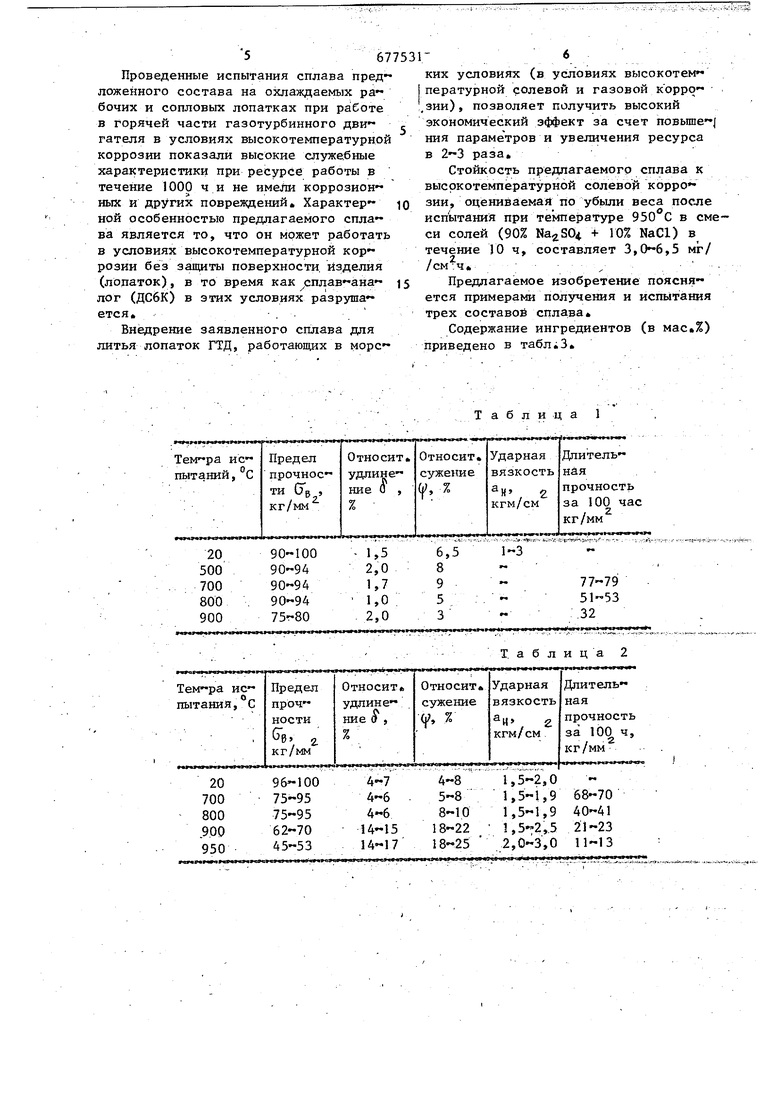

Предлагаемое изобретение поясняется примерами получения и испытания трех составов сплава

Содержание ингредиентов (в ) приведено в табл;3

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный коррозионностойкий сплав на основе никеля | 1980 |

|

SU959443A1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2020 |

|

RU2740929C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1984 |

|

RU1233514C |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2434069C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2010 |

|

RU2439184C1 |

| Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля | 2022 |

|

RU2803779C1 |

| СПОСОБ ОБРАБОТКИ ОТЛИВОК ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2007 |

|

RU2344195C2 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2790495C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2684000C1 |

ЛИТЕЙНЫЙ. ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ, включающий углерод, хром, кобальт, алюминий, титан, вольфрам, молибден и бор, о т л и -ч а ю щ,и и с я тем, что, с целью повышения стойкости к высокотемпера—' турной солевой коррозии, он дополнительно 'содержит ниобий и церий при следующем соотношений компонентов, мас*%:0,1-0,15 16,5-19,5 ' 4,0-8,0 3,4-4,0 -2,0-3,0 2,5-4,0 2,0-6,5 0,02-0,04 1,0-2,0УглеродХромКобальтАлюминийТитан -ВольфрамМолибденБорНиобийЦерий ..Никель0,01-0,02 Остальноес(О

Таблица 1

СКВ стойкость к высокотемпературной солевой коррозии.

Таблица 3

Таблица 4

| Жаропрочный сплав на никелевой основе | 1969 |

|

SU353993A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-11-15—Публикация

1977-12-29—Подача