(54) СПОСОБ ПОЛУЧЕНИЯ ГЕКСАМЕТИЛЕНИМИНА

CM, или в диоксане, или диалкиловых эфирах диэтиленгликоля.

В процессе гидрирования можно использовать катализатор на носителе.

Отличительными признакаМи способа по изобретению является использование каталпзатора, дополнительно содержап;его молибден и один или два металла из группы рения, кобальта, никеля, и проведение процесса гидрирования в среде растворителя.

Указанные отличия позволяют исключить отравление катализатора при подкислении продукта реакции за счет его разложения или процесса каталитического гидрирования, так как катализатор является кислотоустойчивьш, и проводить процесс длительно при низком давлении с использованием меньших количеств катализатора ,чём в известных способах каталитического гидрирования.

В предпочтительном iBapnanTe способа исходный s-капролактам загружают в жщдкую фазу каталитической зоны реакции, где поддерживается определенная температура, и продукт реакции отводится из зонь реакции в газовой фазе вместе с избьттком газообразного водорода.

По способу изобретения применяют один ид следующих катализаторов:

1)никельмолибденовый;

2)никелькобальтмолибденовый;

3)никельрениймолибдецовьш;

4)никелькобальтрениймолибденовый;

5)кобальтмолибденовый;

6)кобальтрениймолибденовый.

В этих .,лдзаторах . никель, кобальт, рений и моли.бдец лучше тщательно смещивать друг с другом для получения полуодн.рродной смеси. Исходя из. того, что никель и/или кобальт являются основцьщи компонентами в мнргокомпон ентнь1х катализаторах, катализаторы являются в основном ник елевым.и или кобальтовьши, или модифицировадцьши никелевьши или кобальтовыми. Модификаторь - рений и; молибден - улучшают актцвнрсть, основного ндкелевого или кобальтового катализатора и удлиняют его срок службы за счет улучщенНОЙ стойкости к кислотам, образующимся при гидрировании е-капролактама и соприкасающимися с катализатором. Модификатор молибден при использовании вместе с рением усиливает действие рения.

Из, шести катализаторов особенно хорощими являются кобальтрениймолибденовый, кобальтмолибденовый, кобальтникельрениймолибденов га и никельрениймолибденовьш.

Катализаторы по изобретению можно получать различными способами, в частности на, носителе или подложке. Однако лучше, чтобы катализатор был приготовлен на носителе следующим образом.

Подбирают соответствующую комбинацию соединений, способных к разложению, до металлического никеля или кобальта, или сплава кобальта и никеля, при нагревании Б .восстановительной атмосфере, молибдено вого соединения, способного разлагаться до металлического молибдена пря нагревании в восстановительной атмосфере, причем выбранные соединения хорошо перемешивают

на носителе. Полученную смесь нагревают в восстановительной атмосфере до разложения этих соединений с образованием никельмолибденовых, кобальтмолибденовых, никелькобальтмолибденовых, никельрениймолибденовых, кобальтрениймолибденовых илнникелькобальтрениймолибденовых

сплавов.

Вышеуказанный способ получения можно выполнять разными способами. Для тесного

сочетания от двух до четырех типов соединений лучше применять способ пропитки растворами. В частности, подлел ащие сочетанию соединения или из которых они получены, или их производные вводят в носитель в виде раствора, лучше водного. В этом случае -можно применять способ пропитки носителя соответствующим раствором двух или четырех соединений, или смешанным раствором их, одновременного осаждения

этих соединений на носитель из раствора осадителями, или сначала осадить один из ком.по.нентов .на носитель с последующей пропиткой, п.олученного носителя оставшимися соединениями.

Хорошим является способ пропитки носителя в растворе никелевого, кобальтового или рениевого соединений, или в растворе их смеси и молибденового соединения, способ осаждения ни.к.еля или кобальта, или

обоих компонентов на носителе путем доб.ацления по каплям осадителя в водный раствор никел.евого или кобальтового соединения, или обои.х соединений, содержащий диопергированньщ в нем носитель, сушки

м.еталлически.х солей, осевших на носителе, и пропитки высушенных веществ водным раствором растворимого рениевого соединения и/или растворимого молибденового соединения. Или способ равномерного размешивания рениевого соединения и/или молибденового соединения в виде водного раствора с сухой никелевой и/или кобальтовой солями, образующимися при осаждении никелевого соединения или кобальтового соединения с помощью осадителя на носитель.

Никелевым и кобальтовым соединениями могут быть нитраты, сульфаты, хлориды и различные соли органических кислот; осадителями - карбонат аммония, бикарбонат ам.мопия., Карбонат .натрия и гидроокись натрия; рениевыми соединения.ми семиокись рения и нерренат аммония; молибденовыми соединениями - молибденовая кислота и молибдат аммония. Поснтель лучше

применять пористый - окись кремния, окись алюминия, днатомная земля, окись кремния- окись алюминия, активированный уголь, окись магния -окись циркония, карбонат бария и т. н. Однако эти носители не являются первоначально одинаково активными, не обладают одинаковым сроком службы и т. п. В частности, для длительной работы наиболее пригодна окись циркония или окись кремния.

Смесь никелевого соединения, и/или кобальтового, и/или рениевого и молибденового соединений на носителе, полученную по вышеуказанным способам, тщательно сушат при 80-120°С, высушенную смесь восстанавливают в восстановительной среде при 300-800, лучше 350-600°С в течение нескольких часов и получают катализатор. Можно также применять стадию разложения этих соединений металлов в воздухе или в токе азота перед стадией восстановления.

На любой из стадий можно добЪвлять связуюшее для получения катализатора в нужной форме.

Поскольку катализатор, получённьш таким способом, может воспламеняться при быстром контакте с воздухом, катализатор можно обрабатывать воздухом, разбавленным углекислотой или инертными газайи для облегчения работы с ним. Стабилизированный таким образом катализатор обычно предварительно восстанавливают в атмосфере газообразного водорода при 100- 200..

Что касается каждого из металлических компонентов катализатора по изобретению, то отношение никеля к кобальту в составе практически не ограничивается и может устанавливаться по желанию. Хотя содержание рения в катализаторе не ограничивается, его нйдо определять, исходя из стоимости, поскольку рений значительно дороже никеля, кобальта или молибдеНа. Поэтому содержание ренйя вьгбирается, исходя из атомного отношения рения к никелю, кобальту или никелю плюс кобальт (Re/Ni или Re/Co или Re/Ni+Co) должно быть не больше 0,2, лучше 0,005-0,1.

С другЬй сторонь существует предпочтительный предел; содержания молибдена. Добавление молибдена даже в небольших количестйах улучшает активность и селективность катализатора по гексаметиленимину, влияние молибдена «возрастает и достигает максимума rid мере увеличения его содержания в катализаторе. Однако три дальнейшем добавлении молибден уже отрицательно влияёт на свойства катализатора, которые могут даже ухудшиться по сравнению с каталйзйтороМ, не содержащим мЬлибдена. Избыток молибдена не приводит к сильному ухудшению селективности, но oтpицateльнa влийёт -ns активность кйта:лизатора. Предпочтительное содержание молибдёйа должно соответствовать, атомному отношению мблибдёйа к никелю, кобальту и никелю плюс кобальт (Mo/Ni, Mo/Co, Mo/Ni+Co) в пределах 0,001-0,1, лучше 0,005-0,08.

Каталитическое гидрирование капролакТама по известному методу неэффективно, в частности из-за отравляющего действия амййбкйгслотьт, образующейся как побочный

продукт на катализаторе и из-за разлол ения полученного гексаметиленимина и полймёрйзацйй ё-капролактама в жестких условиях реакций. По этим Причинам гсксаметйЛенимин пбЛучался с низкими выходами. В случае ведения реакции гидрированйя обычньш периодическим способом катaлйзatop отравляется образующейся по реакций водой и е-аминокапроновой кислотой, образующейся при разложений е-капролактама водой. Хотя катализатор йО изобретению стоек к таким ядам, лучше, чтобы отравляющие каталйзатор Ёещёства не образовывались. ЕСЛИ обрйзбванйе лЬЛйкапролактама можно в какой-то степени ингибировать с помощью соответствующего растворител-я, то неизбежно образующаяся вода вызывает образЬванйе пЬлйкапролактама. Образующаяся по реакции вида препятствует ос ществленйю описываемого способа. Если гидрирование вёдyt обычным периодическим способом, образующийся гексаметиленимин не только претерпевает дальнейшее гидрирование с образованием побочного продукта, который ведет к снижению выхода, но и сал1 полйМерйзуется с образованием полимера, который осаждается на катализаторе и тем самым уменьщает гидрирующую активность kataлйзatopa. Поэтому желательно, чтобы

образующийся по реакций гексаметйленймйй вЫвбдйЛСя ИЗ зоны реакций как можhd быстрее по мере его образования.

Полученный гексаметиленимин предпочтительно выводить в паровой фазе.

В частности, газообразный водород в избыточном количестве продувают в зону реакций для введения реакционного вещества, а продукт, захваченный током водорода, выводят ИЗ системы и конденсируют.

Количество ВЫВОДИМОГО продукта реакции определяется количеством подаваемого водорода. Подача водорода может быть выбрана в зависимости от хода реакций. В соответствий с ЭТИМ способом работы йобочная вода отгоняется вместе с гексаметйленйяином, поэтому снижается количество образующейся побочной аминокислоты вследствие гйдролйза Е-капролактама водой в зоне реакций. Поэтому можно применять также и йе такой кислотостойкий катализатор, как по изобретению.

В случае вывода нродукта в паровой фазе ИСХОДНЫЙ е-канролактам и растворитель можно загружать в реактор любым удобным способоМ: Например, сьтрой: е-капро-/

л актам и растворитель можно предварительно загружать в зону реакции, смесь этих двух веществ можно непрерывно подавать в зону реакции насосом или два способа МОЖ.НО комбинировать.

Как правило, при ведении гидрирования Е-капролактама образующаяся вода катализирует полимеризацию е-капролактама до поликапролактама, реакция фактически идет как гидрирование поликапролактама, что значительно снижает ее скорость. Поэтаму при осуществлении реакции гидрирования е-капролактама лучще применять соответствующий растворитель. В качестве растворителя для реакции гидрирования е-капролактама можно применять любой растворитель, инертный к гидрированию.

Примерами таких растворителей могут служить циклические эфиры, например диоксан, морфолЕН и т. п.; алкильные эфиры диэтиленгликоля, например монометиловый эфир диэтиленгликоля, моноэтиловый эфир диэтиленгликоля; диметиловый эфир диэтиленгликоля и т. п.; алкильные эфиры глицерина, наПример триметиловый эфир и т. п.; прямоцепочные или циклические насыщенные углеводороды, например циклогексан, триметилгексан, нонан, декан, циклодекан, додекан, циклододекан, декалин и т. п.; и третичные амины, например трибутиламин и т. п. Высокий выход гексаметиленимина можно получать, в частности, если применять дио-ксан или диалкильный эфир диэтиленгликоля.

При работе с выводом продукта в паровой фазе предпочтительными являются эти растворители (т. кип. выще 130°С, т. е. т. кип. гексаметиленимина, и ниже 250°С), из всех растворителей, инертных к реакции гидрирования. Растворители с более высокой температурой кипения труднее выводить из зоны реакции в виде паровой фазы, растворители имеют более высокую температуру кппения, чем гексаметиленимин. При низкой температуре кипения растворитель легче выводится в паровой фазе, чем гексаметиленимин, поэтому последний накапливается в зоне реакции, что вызывает полимеризацию или другие нежелательные реакции.

Среди растворителей типичными являются прямоцепочные или циклические насыщенные углеводороды с 9-14 углеродными атомами, или смеси этих растворителей. Декалин и смесь насыщенных углеводородов предпочтительны как промыщленные продукты вследствие доступности и дещевизны. Количество применяющегося растворителя не ограничивается, но лучще применять растворитель в количествах в 3-20 раз больщих, чем исходное вещество.

Температура и давление, при которых ведут реакцию гидрирования, зависят от применяемого катализатора и его количества, обычно 100-350, лучще 150-300°С, давление не ограничивается, лучше от атмосферного до 200 атм. Однако при работе с выводом продукта в паровой фазе, давление реакции лучще держать от атмосферного до 200, лучше от 5 до 100 атм.

Пример 1. Водный раствор 240 г бикарбоната аммония в 1200 мл дистиллированной воды по каплям добавляют в водный раствор 300 г нитрата кобальта гексагидрата в 240 мл дистиллированной воды при перемешивании, при этом образуется пурпурно красный осадок основного карбоната кобальта. Осадок отделяют фильтрованием, затем промывают дистиллированной водой и ползчают осадок основного карбоната кобальта. Содержание кобальта в этом осадке составляет 12,5% (по весу). К 23,6 г этого осадка добавляют водный раствор 0,363 г семиокиси рения и 4,57 г

молибдата аммония в 150 мл дистиллированной воды, смесь тщательно перемешивают, затем в нее добавляют 5,90 г порошкообразной окиси циркония, прокаленной в течение 2 ч при 900°С навоздухе. Полученную суспензию перемешивают и сушат при 80°С, затем сущат при 80-120°С в течение 12 ч. Полученный таким образом порошок нагревают до 270°С в токе воздуха при расходе последнего 250 мл/мин в течение 2 ч,

выдерживают при 270°С в течение 30 мин, затем нагревают в течение 15 мин при 450°С. После замены тока воздуха током инертного газа, например азота, начинают подавать ток водорода с расходом

1000 мл/мин. Этот порошок выдерживают при 450°С в течение 3 ч, затем охлаждают до обычной температуры и ток водорода заменяют током азота. Затем постепенно подают воздух так, чтобы температура катализатора не превышала 50°С и до тех пор, пока катализатор не прекращает выделение тепла даже в токе чистого воздуха, затем порошок выгружают п хранят в герметичном контейнере. Таким образом, получают

Co/Re/Mo/ZrOo (катализатор I).

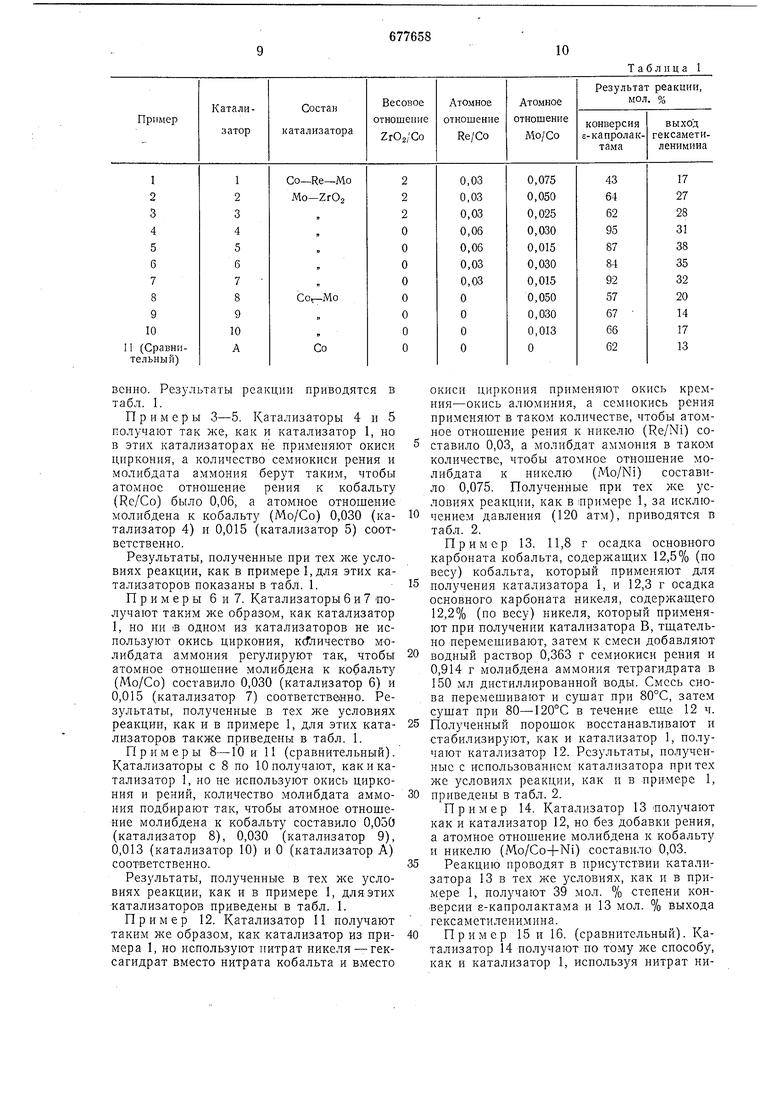

1 г катализатора I п 10 г е-капролактама и 30 мл диэтилового эфира диэтиленгликоля (в качестве растворителя) загружают в автоклав на 100 мл с электромагнитной мешалкой и ведут реакцию с водородом при давлении 80 атм п 250°С и течение 1 ч при скорости мешалкн 1000 об/мин. По окончании реакции продукт отделяют от катализатора и подвергают газовой хроматографии в соответствии со стандартной ме- тодикой. Полученные результаты приводятся в табл. 1.

Пример 2. Реакции ведут при тех же условиях, что п в примере 1 в присутствии

катализатора, полученного тем же способом, как и катализатор 1, но количество мо- . либдата аммония регулируют так, чтобы атомное отношение молибдена к кобальту (Мо/СоУ составило 0,050 для катализатора 2 и 0,025 для катализатора 3 соответстТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ АНГИДРИДОВ ДИКАРБОНОВЫХ КИСЛОТ | 1971 |

|

SU306606A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ КАПРОЛАКТАМА И ГЕКСАМЕТИЛЕНДИАМИНА | 1995 |

|

RU2153493C2 |

| Способ получения акролеина | 1971 |

|

SU441701A1 |

| Способ получения -бутироактона и тетрагидрофурана | 1969 |

|

SU526286A3 |

| Гидрогенолиз сахара с молибденовым сокатализатором, селективным в отношении образования гликолей | 2019 |

|

RU2782611C2 |

| Катализатор для парофазного окисления -непредельных альдегидов | 1971 |

|

SU538652A3 |

| Способ приготовления оксидного катализатора для окисления или аммоксидирования пропилена | 1987 |

|

SU1598858A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ | 2006 |

|

RU2417124C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННЫХ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1971 |

|

SU293360A1 |

| Способ обессеривания крекинг-бензина | 1977 |

|

SU1151216A3 |

BCHHO. Результаты реакции приводятся в табл. 1.

Примеры 3-5. Катализаторы 4 и 5 получают так же, как и катализатор 1, но в этих катализаторах не применяют окиси циркония, а количество еемиокисн рения и молибдата аммония берут таким, чтобы атомное отношение рения к кобальту (Re/Co) было 0,06, а атомное отношение молибдена к кобальту (Мо/Со) 0,030 (катализатор 4) и 0,015 (катализатор 5) соответственно.

Результаты, полученные при тех же условиях реакции, как в примере 1,для этих катализаторов показаны в табл. 1.

Примеры 6 и 7. Катализаторы 6 и 7 получают таким же образам, как катализатор 1, но ни В одном из катализаторов не используют окись циркония, кcfличecтвo АТОлнбдата аммония регулируют так, чтобы атомное отношение молибдена к кобальту (Мо/Со) составило 0,030 (катализатор 6) и 0,015 (катализатор 7) соответственно. Результаты, полученные в тех же условиях реакции, как и в примере 1, для этих катализаторов также приведены в табл. 1.

Примеры 8-10 и И (сравнительный). Катализаторы с 8 по 10 получают, как и катализатор 1, но не используют окись циркония и рений, количество молибдата аммония подбирают так, чтобы атомное отношение молибдена к кобальту составило 0,050 (катализатор 8), 0,030 (катализатор 9), 0,013 (катализатор 10) и О (катализатор А) соответственно.

Результаты, полученные в тех же условиях реакции, как и в нримере 1, для этих катализаторов приведены в табл. 1.

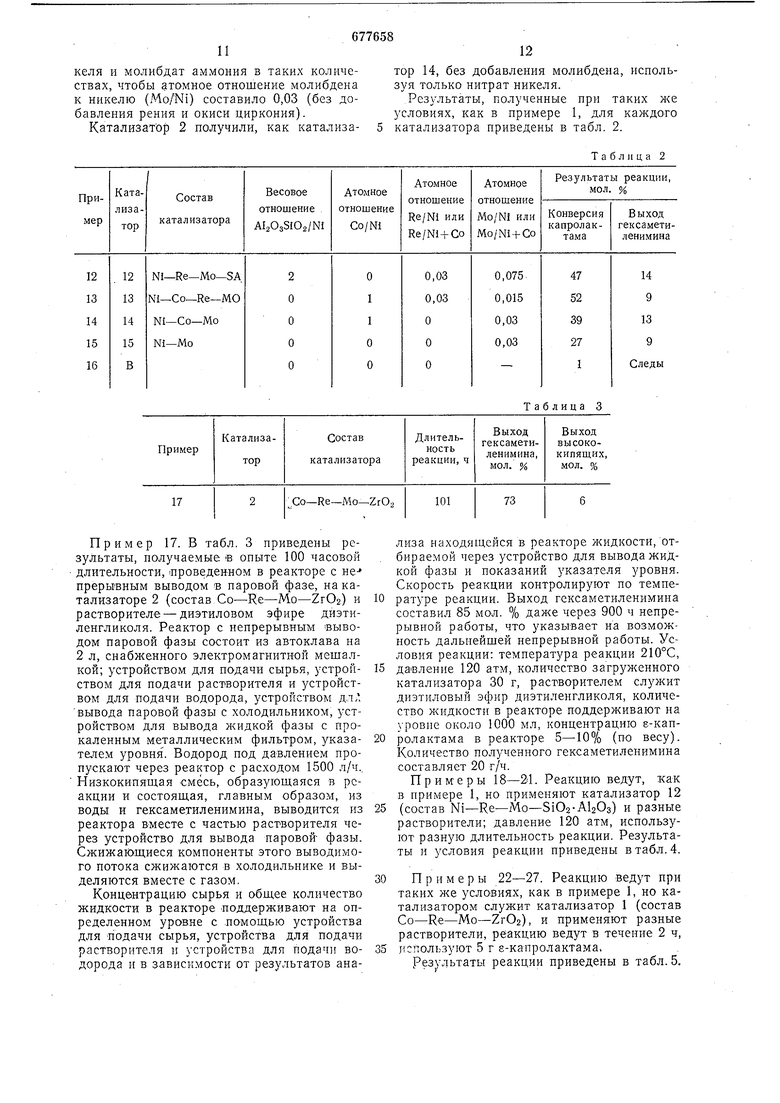

Пример 12. Катализатор И получают таким же образом, как катализатор из примера 1, но используют нитрат никеля -гексагидрат вместо нитрата кобальта и вместо

окиси циркония применяют окись кремния-окись алюминия, а семиокнсь рения применяют в таком количестве, чтобы атомное отношение рения к никелю (Re/Ni) составило 0,03, а молибдат аммония в таком количестве, чтобы атомное отношение молибдата к никелю (Mo/Ni) составило 0,075. Полученные при тех же условиях реакции, как в примере 1, за исключением давления (120 атм), приводятся в табл. 2.

Пример 13. 11,8 г осадка основного карбоната кобальта, содержащих 12,5% (по весу) кобальта, который применяют для получения катализатора 1, и 12,3 г осадка основного карбоната никеля, содержащего 12,2% (по весу) никеля, который применяют при получении катализатора В, тш,ательно перемешивают, затем к смеси добавляют водный раствор 0,363 г семиокиси рения и 0,914 г молибдена аммония тетрагидрата в 150 мл дистиллированной воды. Смесь снова перемешивают и сушат при 80°С, затем сушат при 80-120°С в течение еш,е 12 ч. Полученный порошок восстанавливают и стабилизируют, как и катализатор 1, получают катализатор 12. Результаты, полученные с использованием катализатора при тех же условиях реакции, как и в примере 1, приведены в табл. 2.

Пример 14. Катализатор 13 получают как и катализатор 12, но без добавки рения, а атомное отношение молибдена к кобальту и никелю (Mo/Co+Ni) составило 0,03.

Реакцию проводят в нрисутствии катализатора 13 в тех же условиях, как н в примере 1, получают 39 мол. % степени конверсии s-капролактама и 13 мол. % выхода гексаметнленимина.

Пример 15 и 16. (сравнительный). Катализатор 14 получают но тому же способу, как и катализатор 1, используя нитрат никеля и молибдат аммония в таких количествах, чтобы атомное отношение молибдена к никелю (Mo/Ni) составило 0,03 (без добавления рения и окиси циркония). Катализатор 2 получили, как катализа- 5

Пример 17. В табл. 3 приведены результаты, получаемые в опыте 100 часовой длительности, проведенном в реакторе с не- прерывным выводом в паровой фазе, на катализаторе 2 (состав Со-Re-Mo-ZrO2) и растворителе - диэтиловом эфире диэтиленгликоля. Реактор с непрерывным выводом паровой фазы состоит из автоклава на 2 л, снабженного электромагнитной мешалкой; устройством для подачи сырья, устройством для подачи растворителя и устройством для подачи водорода, устройством длЛ вывода паровой фазы с холодильником, устройством для вывода жидкой фазы с прокаленным металлическим фильтром, указателем уровня. Водород под давлением пропускают через реактор с расходом 1500 л/ч.. Низкокипящая смесь, образующаяся в реакции и состоящая, главным образом, из воды и гексаметиленимина, выводится из реактора вместе с частью растворителя через устройство для вывода паровой- фазы. Сжижающиеся компоненты этого выводимого потока сжижаются в холодильнике и выделяются вместе с газом.

Концентрацию сырья и общее количество жидкости в реакторе поддерживают на определенном уровне с .помощью устройства для Подачи сырья, устройства для подачи растворителя и устройства для подачи водорода и в зависимости от результатов анаТаблица 2

Таблица 3

лиза находящейся в реакторе жидкости, отбираемой через устройство для вывода жидкой фазы и показаний указателя уровня. Скорость реакции контролируют по температуре реакции. Выход гексаметиленимина составил 85 мол. % даже через 900 ч непрерывной работы, что указывает на возможность дальпейщей непрерывной работы. Условия реакции: температура реакции 210°С, давление 120 атм, количество загруженного катализатора 30 г, раство рителем служит диэтиловый эфир диэтиленгликоля, количество жидкости в реакторе поддерживают на уровне около 1000 мл, концентрацию е-капролактама в реакторе 5-10% (по весу). Количество полученного гексаметилеиимина составляет 20 г/ч.

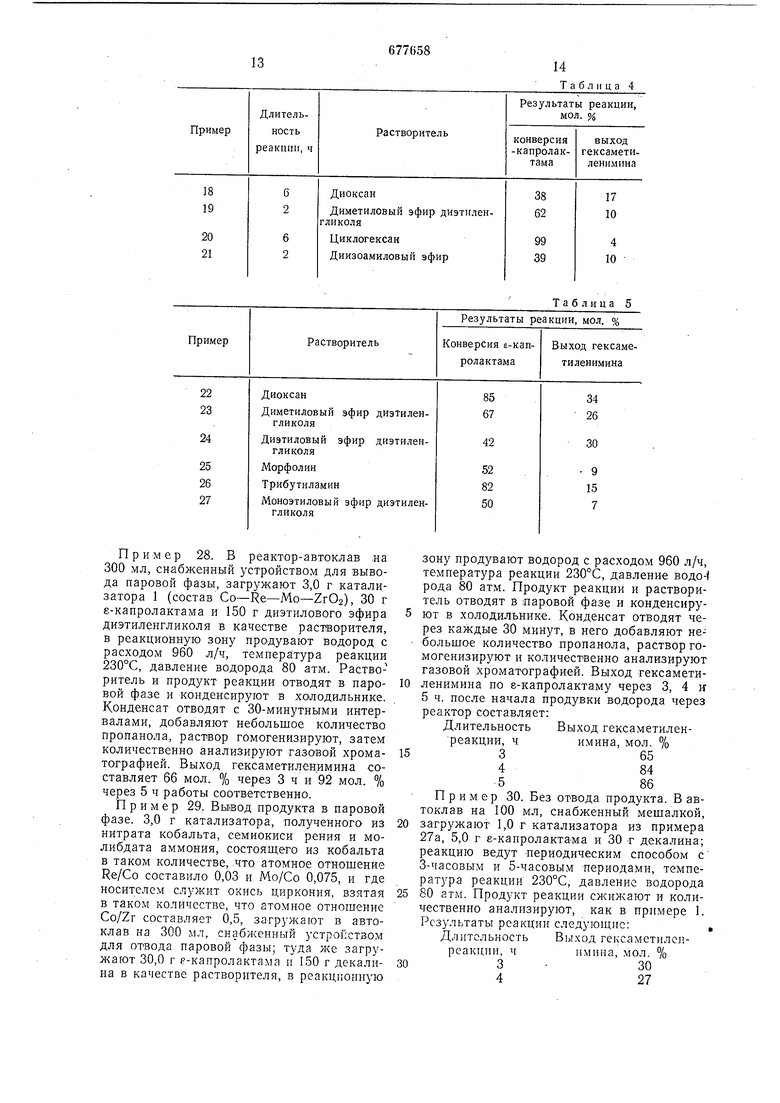

Примеры 18-21. Реакцию ведут, как в иримере 1, но применяют катализатор 12 (состав Ni-Re-Мо-SiOa-AbOs) и разные растворители; давление 120 атм, используют разную длительность реакции. Результаты и условия реакции приведены в табл.4.

Примеры 22-27. Реакцию ведут при таких же условиях, как в примере 1, но катализатором служит катализатор 1 (состав Со-Re-Mo-ZrOz), и применяют разные растворители, реакцию ведут в течение 2 ч, используют 5 г 8-капролактама.

Результаты реакции приведены в табл.5. тор 14, без добавления молибдена, используя только нитрат никеля. Результаты, полученные при таких же условиях, как в примере 1, для каждого катализатора приведены в табл. 2.

13

Пример 28. В реактор-автоклав .на 300 мл, снабженный устройством для вывода паровой фазы, загружают 3,0 г катализатора 1 (состав Со-Re-Мо-ZrOz), 30 г е-капролактама и 150 г диэтилового эфира диэтиленгликоля в качестве растворителя, в реакционную зону продувают водород с расходом 960 л/ч, температура реакции 230°С, давление водорода 80 атм. Растворитель и продукт реакции отводят в паровой фазе и конденсируют в холодильнике. Конденсат отводят с 30-минутными интервалами, добавляют небольшое количество пропанола, раствор гомогенизируют, затем количественно анализируют газовой хроматографией. Выход гексаметиленимина составляет 66 мол. % через 3 ч и 92 мол. % через 5 ч работы соответственно.

Пример 29. Вы1вод продукта в паровой фазе. 3,0 г катализатора, полученного из нитрата кобальта, семиокиси рения и молибдата аммония, состоящего из кобальта в таком количестве, что атомное отношение Re/Co составило 0,03 и Мо/Со 0,075, и где носителем служит окись циркония, взятая в таком количестве, что атомное отношение Co/Zr составляет 0,5, загружают в автоклав на 300 мл, снабженный устройством для отвода паровой фазы; туда же загружают 30,0 г е-капролактама и 150 г декалина в качестве растворителя, в реакционную

14 Т а б л II ц а 4

Таблица 5

зону продувают водород с расходом 960 л/ч, температура реакции 230°С, давление водо-( рода 80 атм. Продукт реакции и растворитель отводят в паровой фазе и конденсируют в холодильнике. Конденсат отводят через каждые 30 минут, в него добавляют небольшое количество пропанола, раствор гомогенизирз ют и количественно анализируют газовой хроматографией. Выход гексаметиленимина по е-капролактаму через 3, 4 и 5 ч. после начала продувки водорода через реактор составляет:

Длительность Выход гексаметилени мин а, мол. %

реакции, ч 65 84 86 3 4 5

Пример 30. Без отвода продукта. В автоклав на 100 мл, снабженный мешалкой, загружают 1,0 г катализатора из примера 27а, 5,0 г е-капролактама и 30 г декалина; реакцию ведут -периодическим способом с 3-часовьш и 5-часовым периодами, температура реакции 230°С, давление водорода 80 атм. Продукт реакции сжижают и количественно анализируют, как в примере 1. Г сзультаты реакции следующие:

Длительность Выход гексаметиленреакции, чимина, мол. %

330

427

Авторы

Даты

1979-07-30—Публикация

1974-12-17—Подача