(54) РАСПЫЛИТЕЛЬ ЖИДКОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный распылитель (его варианты) | 1980 |

|

SU939103A1 |

| Распылитель для сушильной установки | 1986 |

|

SU1389865A1 |

| Распылитель жидкости | 1977 |

|

SU614819A1 |

| Многодисковый распылитель | 1985 |

|

SU1351686A1 |

| Распылитель жидкости | 1987 |

|

SU1496829A1 |

| Устройство для центробежного веерообразного кругового распыления жидкости | 1979 |

|

SU904795A1 |

| Распылитель жидкости | 1984 |

|

SU1371669A1 |

| Ротационно-центробежная форсунка | 1985 |

|

SU1316707A1 |

| Установка для получения дроби | 1985 |

|

SU1284699A1 |

| Центробежный распылитель | 1991 |

|

SU1837992A3 |

Изобретение относится к комбикормовой промышленности, а именно, к устройствам для распыления высоковязких жидкостей, таких как жидкий кормовой концентрат лизина, меласса, жир, в процессе производства комбикормов для получения однородной массы перед гранулированием.

Известен распылитель жидкости, содержащий корпус, подводяший трубопровод и распыливаюшие диски l.

Недостатком этого распылителя является невозможность обеспечения плавного регулирования зазора между дисками в процессе рабо1Ъ1.

Известен также и другой распылитель жидкости, содержаший распыливаюшие диски, смонтированные на полом приводном валу, и приспособление для регулирования зазора между ними 2. Последнее устройство наиболее близкое к изобретению по технической сущности и достигаемому результату.

Недостатком его является непригодность для рйспылибания высокбвязкгос жидкостей - выше 60 сСт, образующих коллоидные растворы, так как забивается подводящий трубопровод и горизонтальная щель диски, вследствие чего распыление происходит неоднородно, крогме того, необходика, дополнительные энергозатраты для подачи жидкости по подводящему трубопроводу.

Цель изобретения - обеспечение возможности распыления высоковязкйх жидкостей.

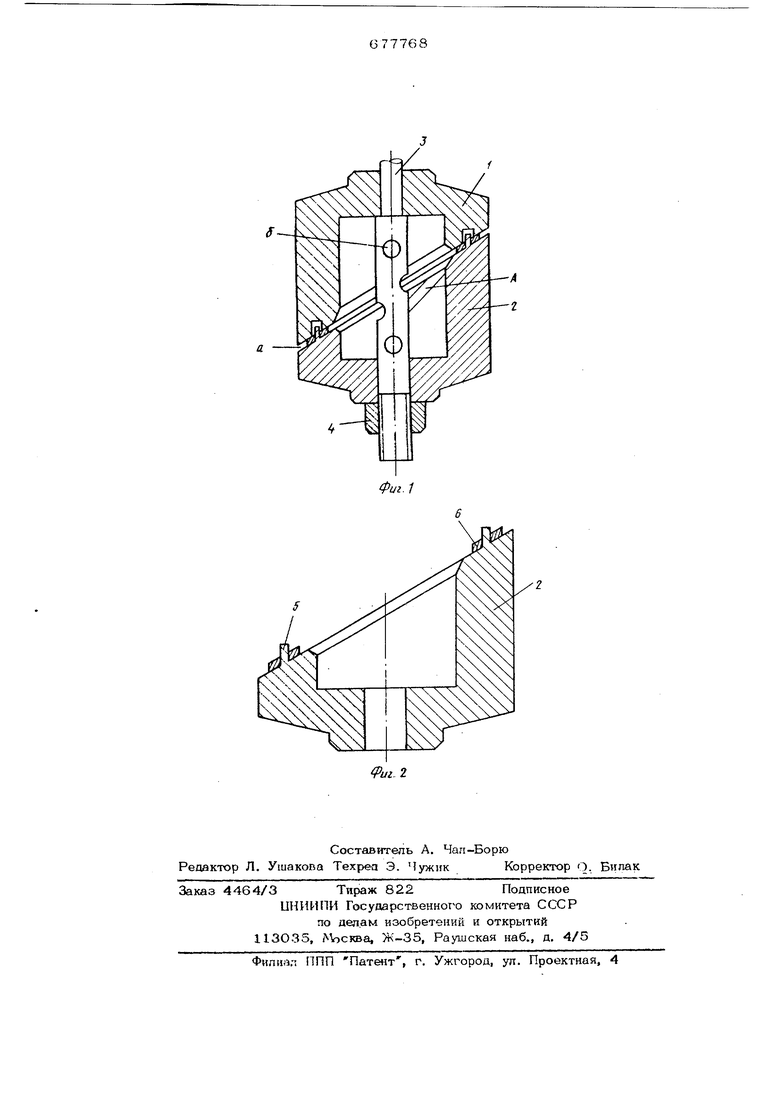

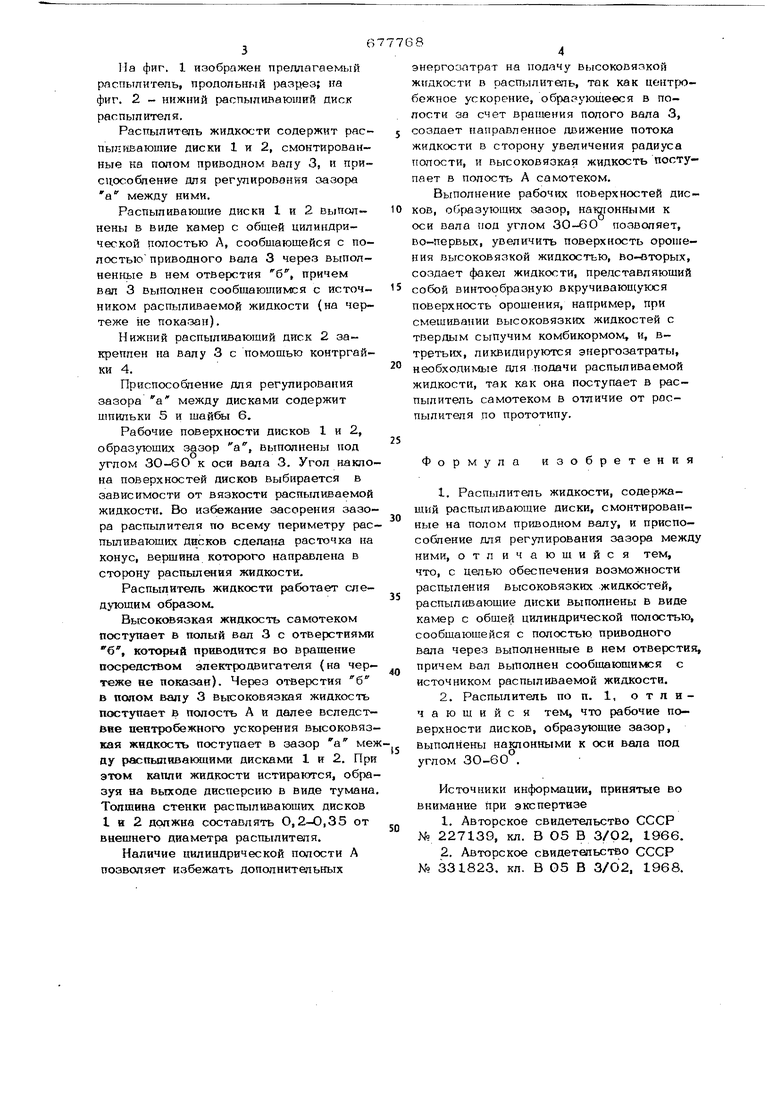

Указанная цель достигается тем, что распыливающие диски выполнены в виде камер с общей цилиндрической полостью, сообщающейся с полостью приводного вала через выполненные в нем отверстия, причем Ьал выполнен сообщающимся с источником распыливаемой жидкости. Кроме того, зазор между распыливаюшими дисками расположен под углом 30-60 к оси вала. На фиг. 1 изображен предлагаемый распылитель, продольный разрез; на фиг. 2 - нижний распыливаюший диск распылителя. Распылитель жидкости содержит распылкваюшие диски 1 и 2, смонтированные на полом приводном валу 3, и приспособление для регулирования зазора а между ними. Распыливаюшие диски 1 и 2 выполнены в виде камер с общей цили шрической полостью А, сообщающейся с полостью приводного Вала 3 через выполнен ше в нем отверстия б, причем вал 3 Выполнен сообщающимся с источником распыливаемой жидкости (на чертеже не показан). Нижний распыливаюший диск 2 закреплен на валу 3 с помощью контргайки 4. Приспособление для регулирования зазора а между дисками содержит шпильки 5 и шайбы 6. Рабочие поверхности дисков 1 и 2, образующих зазор а, выполнены под углом ЗО-60 к оси вала 3. Угол накло на поверхностей дисков выбирается в зависимости от вязкости распыливаемой жидкости. Во избежание засорения зазора распылителя по всему периметру рас пыливаюших дисков сделана расточка на конус, вершина которого направлена в сторону распыления жидкости. Распылитель жидкости работает следующим образом. Высоковязкая жидкость самотеком поступает в полый вал 3 с отверстиями б, который приводится во вращение посредством электродвигателя (на чертеже не показан). Через отверстия б в полом валу 3 высоковязкая жидкость псютупает в полость А и далее вследствие центробежного ускорения высоковяз- кая жидкость поступает в зазор а меж ду распьшиввкицими дисками 1 и 2. При этом капли жидкости истираются, образуя на Выходе дисперсию в виде тумана Толщина стенки рас пыливаюших дисков I н 2 должна составлять 0,2-О,35 от внещнего диаметра распылителя. Наличие цилиндрической полости А позволяет избежать дополнительных энергозатрат на подачу высоковязкой жидкости в распылитапь, так как центробежное ускорение, образующееся в полости за счет вращения полого вала 3, создает направленное движение потока жидкости в сторону увеличения радиуса гголости, и Высоковязкая жидкость поступает в полость А самотеком. Выполнение рабочих поверхностей дисков, образующих зазор, накгюнными к оси вала под углом 30-60 позволяет, во-первых, увеличить поверхность oponieния Высоковязкой жидкостью, во-«торых, создает факел жидкости, представляющий собой винтообразную вкручивающуюся поверхность орошения, например, при смещивании высоковязких жидкостей с твердым сыпучим комбикормом, и, втретьих, ликвидируются энергозатраты, необходимые для подачи распыливаемой жидкости, так как она поступает в распылитель самотеком в отличие от распылителя по прототипу. Формула изобретения 1.Распылитель жидкости, содержащий распыливающие диски, смонтированные на полом приводном валу, и приспособление для регулирования зазора между ними, отл ичающийся тем, что, с целью обеспечения возможности распыления высоковязких жидкс), распыливающие диски выполнены в виде камер с общей цилиндрической полостью, сообщающейся с полостью приводного вала через выполненные в нем отверстия, причем вал выполнен сообщающимся с источником распыливаемой жидкости. 2.Распылитель по п. 1, отличающийся тем, что рабочие поверхности дисков, образующие зазор, Выполнены наклонными к осн вала под углом ЗО-60. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 227139, кл. В О5 В 3/02, 1966. 2.Авторское свидетельство СССР № 331823, кл. В 05 В 3/02, 1968.

-A

-г

Авторы

Даты

1979-08-05—Публикация

1978-01-12—Подача