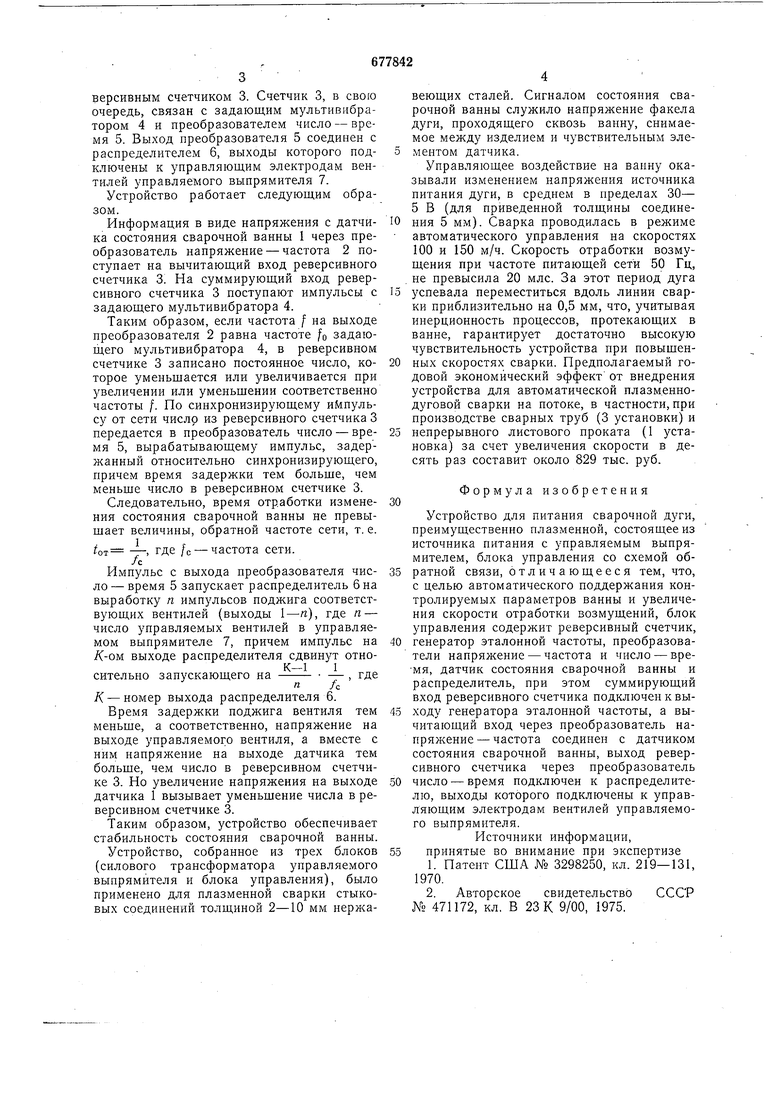

версивным счетчиком 3. Счетчик 3, в свою очередь, связан с задающим мультивибратором 4 и иреобразователем число - время 5. Выход преобразователя 5 соединеи с расиределителем 6, выходы которого иодключены к уиравляющим электродам веитилей уиравляемого выирямителя 7.

Устройство работает следующим образом.

Информация в виде напряжения с датчика состояния сварочной ванны 1 через иреобразователь напряжение - частота 2 поступает на вычитающий вход реверсивного счетчика 3. На суммирующий вход реверсивного счетчика 3 поступают импульсы с задающего мультивибратора 4.

Таким образом, если частота f на выходе преобразователя 2 равна частоте fo задающего мультивибратора 4, в реверсивном счетчике 3 записано постоянное число, которое уменьшается или увеличивается при увеличении или уменьшении соответственно частоты /. По синхронизирующему иМпульсу от сети число из реверсивного счетчика 3 передается в преобразователь число -время 5, вырабатывающему импульс, задержанный относительно синхронизирующего, причем время задержки тем больше, чем меньше число в реверсивном счетчике 3.

Следовательно, время отработки изменения состояния сварочной ванны не превышает величины, обратной частоте сети, т. е.

от -, где /с - частота сети.

/с

Импульс с выхода преобразователя число - время 5 запускает распределитель 6 на выработку п импульсов поджига соответствующих вентилей (выходы 1-«), где п - число управляемых вентилей в управляемом выпрямителе 7, причем импульс на /С-ом выходе распределителя сдвинут отноК-1 1

сительно запускающего на - , где

п /с

/С -номер выхода распределителя 6.

Время задержки поджига вентиля тем меньше, а соответственно, напряжение на выходе управляемого вентиля, а вместе с ним напряжение на выходе датчика тем больще, чем число в реверсивном счетчике 3. Но увеличение напряжения на выходе датчика 1 вызывает уменьшение числа в реверсивном счетчике 3.

Таким образом, устройство обеспечивает стабильность состояния сварочной ванны.

Устройство, собранное из трех блоков (силового трансформатора управляемого выирямителя и блока управления), было применено для плазменной сварки стыковых соединений толщиной 2-10 мм нержавеющих сталей. Сигналом состояния сварочной ванны служило напряжение факела дуги, проходящего сквозь ванну, снимаемое между изделием и чувствительным элементом датчика.

Управляющее воздействие на ванну оказывали изменением напряжения источника питания дуги, в среднем в пределах 30- 5 В (для приведенной толщины соединения 5 мм). Сварка проводилась в режиме автоматического управления на скоростях 100 и 150 м/ч. Скорость отработки возмущения при частоте питающей сети 50 Гц, не превысила 20 млс. За этот период дуга

успевала переместиться вдоль линии сварки приблизительно на 0,5 мм, что, учитывая ииерционность процессов, протекающих в ванне, гарантирует достаточно высокую чувствительность устройства при повыщенных скоростях сварки. Предполагаемый годовой экономический эффект от внедрения устройства для автоматической плазменнодуговой сварки на потоке, в частности, при производстве сварных труб (3 установки) и

непрерывного листового проката (1 установка) за счет увеличения скорости в десять раз составит около 829 тыс. руб.

Формула изобретения

Устройство для питания сварочной дуги, преимущественно плазменной, состоящее из источника питания с управляемым выпрямителем, блока управления со схемой обратной связи, отличающееся тем, что, с целью автоматического поддержания контролируемых параметров ванны и увеличения скорости отработки возмущений, блок управления содержит реверсивный счетчик,

генератор эталонной частоты, преобразователи напряжение - частота и число - время, датчик состояния сварочной ванны и распределитель, при этом суммирующий вход реверсивного счетчика подключен к выходу генератора эталонной частоты, а вычитающий вход через преобразователь напряжение - частота соединен с датчиком состояния сварочной ванны, выход реверсивного счетчика через преобразователь

число - время подключен к распределителю, выходы которого подключены к управляющим электродам вентилей управляемого выпрямителя.

Источники информации,

принятые во внимание при экспертизе

1.Патент США № 3298250, кл. 219-131, 1970.

2.Авторское свидетельство СССР Яо 471172, кл, В 23 К 9/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Управляемый источник напряжения с цифровым регулированием | 1977 |

|

SU679938A1 |

| Устройство для сварки | 1987 |

|

SU1479225A1 |

| Система для управления процессом контактной точечной и шовной сварки | 1987 |

|

SU1511039A1 |

| Одноканальное устройство для управления -фазным преобразователем | 1978 |

|

SU777791A1 |

| Устройство для управления процессом контактной точечной сварки | 1990 |

|

SU1743766A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| Устройство для сварки | 1987 |

|

SU1555078A1 |

| Устройство для управления преобразователем постоянного тока | 1980 |

|

SU1120475A1 |

| Устройство для стабилизации сквозного проплавления неповоротных стыков труб | 1984 |

|

SU1217600A1 |

| Устройство для сварки давлением | 1985 |

|

SU1242320A1 |

Авторы

Даты

1979-08-05—Публикация

1977-07-11—Подача