Изобретение относится к обработке и сварке материалов и может быть использовано для автоматического контроля и управления машинами для контактной точечной и шовной сварки.

Цель изобретения - повышение точности управления процессом сварки.

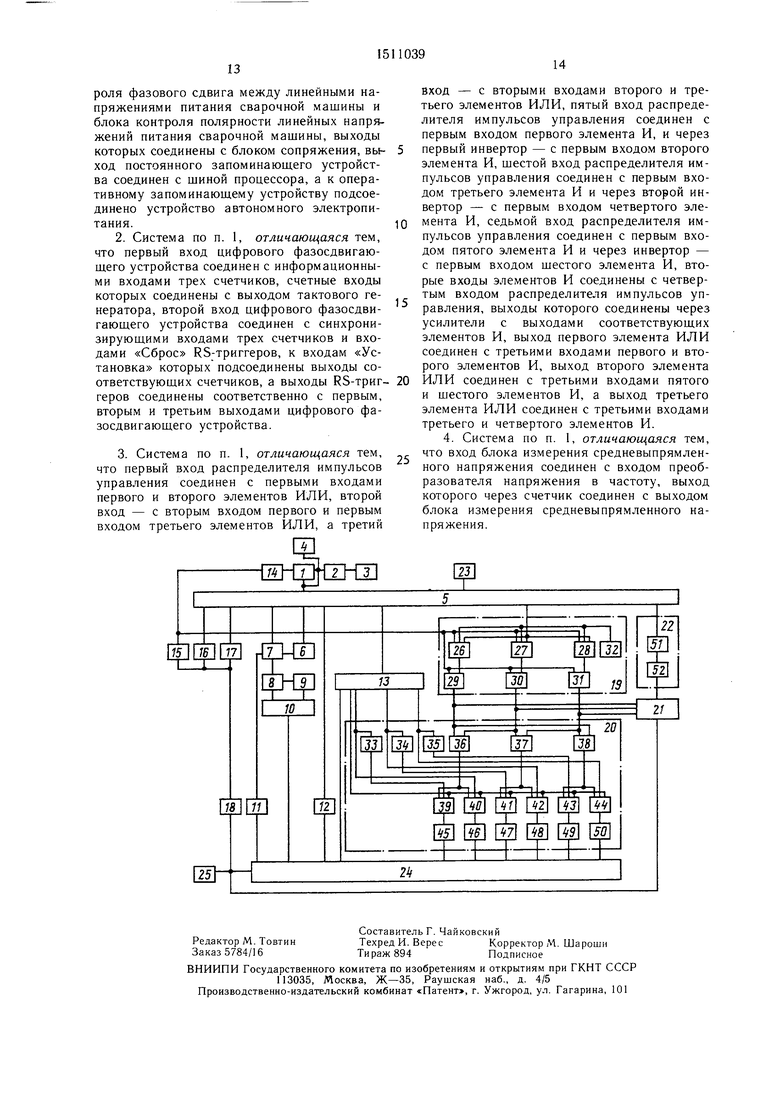

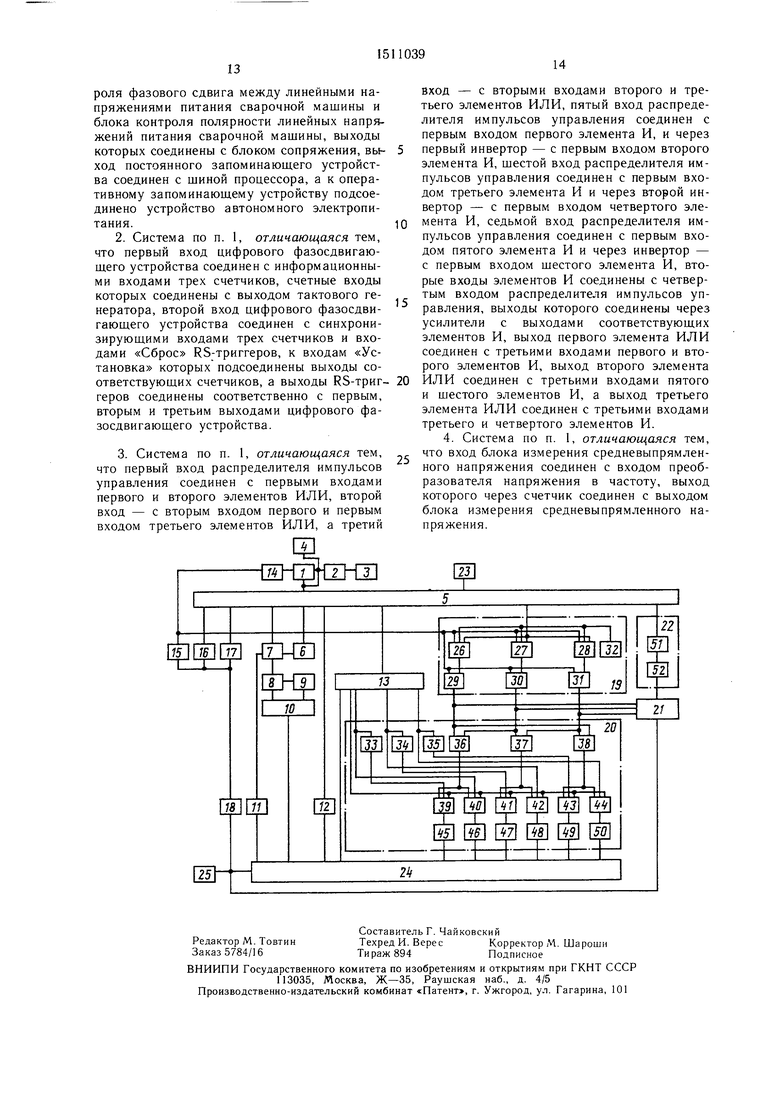

На чертеже представлена функциональная схема системы для управления контактной точечной и шовной сварки.

Система содержит процессор I, оперативное запоминающее устройство 2,блок 3 автономного питания оперативного запоминающего устройства, постоянное запоминающее устройство 4 для хранения программы управления и типовых режимов сварки, блок 5 сопряжения, аналого-цифровой преобразователь 6 и коммутатор 7 аналоговых сигналов, блок 8 выборки и хранения, синхронизатор 9, датчики 10 параметров процесса, датчик 11 напряжения на первичной обмотке сварочного трансформатора, датчик 12 насыщения сердечника сварочного трансформатора, блок 13 формирования команд управления сварочным оборудованием, блок 14 прерывания, блок 15 синхронизации

оо со

с сетью электропитания сварочной машины, блок 16 контроля фазового сдвига между линейными напряжениями питания сварочной машины, блок 17 контроля полярности линейных напряжений питания сварочной машины, блок 18 привязки к сети, цифровое фазосдвигаюшее устройство 19, распределитель 20 импульсов управления в выпрямительном и инверторном режиме, модель 21 управляемого выпрямителя, блок 22 измерения средневыпрямленного напряжения, блок 23 синхронизации, а также сварочную машину 24 и магистраль 25 электропитания сварочной машины.

Цифровое фазосдвигающее устройство 19 состоит из счетчиков 26-28, RS-тригге- ров 29-31 и тактового генератора 32. Распределитель 20 импульсов управления в выпрямительном и инверторном режиме состоит из инверторов 33-35, элементов ИЛИ 36-38, элементов И 39-44 и усилителей 45-50.

Блок измерения средневыпрямленного напряжения состоит из счетчика 51 и преобразователя напряжения в частоту 52.

Элементы системы соединены следуюш,им образом.

Шина процессора 1 соединена с выходом постоянного запоминающего устройства 4, с выходом оперативного запоминающего устройства 2, к входу питания которого подключен выход блока 3 автономного питания оперативного запоминающего устройства, шина процессора 1 подключена также к блоку 5 сопряжения, второй вход процессора 1 подключен к выходу блока 14 прерывания. Входы блока 5 сопряжения соединены с выходом блока 16 контроля фазового сдвига между линейными напряжениями питания сварочной машины, с выходом блока 17 контроля полярности линейных напряжений питания сварочной машины, выходом аналого- цифрового преобразователя 6, выходом блока 23 сигнализации, выходом датчика 12 насыщения сердечника сварочного трансформатора, выходом счетчика 51 в блоке 22 измерения средневыпрямленного напряжения, а выходы блока 5 сопряжения соединены с управляющим входом коммутатора аналоговых сигналов 7, с входом блока 13 формирования команд управления сварочным оборудованием, входами счетчиков 26-28 цифрового фазосдвигающего устройства 19, входом блока 23 сигнализации. Вход аналого- цифрового преобразователя 6 соединен с выходом коммутатора 7 аналоговых сигналов, на входы которого подключен выход датчика 11 напряжения на первичной обмотке сварочного трансформатора и выходы блока 8 выборки и хранения, сигнальные входы которого подключены к выходам датчиков 10 параметров процесса, а управляющий вход -- к выходу синхронизатора 9, вход которого

5

соединен с выходом датчиков 10 параметров процесса, входы которых подключены к сварочной машине 24, на которой также установлен датчик 11 напряжения на первичной

обмотке сварочного трансформатора и датчик 12 насыщения трансформатора. Выход блока 15 синхронизации с сетью электропитания сварочной мащины соединен с входом блока 14 прерывания и входами счетчиков

Q 26-28 и триггеров 29-31 цифрового фазосдвигающего устройства 19. Входы блока 15 синхронизации с сетью электропитания сварочной мащины, блока 16 контроля фазового сдвига между линейными напряжениями питания сварочной мащины, блока 17

5 контроля фазового сдвига между линейными напряжениями питания сварочной машины подключены к выходу блока 18 привязки к магистрали 25 электропитания сварочной машины. Магистраль 25 электропитания

0 сварочной машины 24 также соединена с входом сварочной машины 24 и входами модели- 21 управляемого выпрямителя. Выходы блока 13 формирования команд уг равления сварочным оборудованием соединены с входами инверторов 33-35 и элементов И 39-44, распределителя 20 импульсов управления в выпрямительном и инверторном режиме и входом сварочной машины 24, другие входы которой соединены с выходами усилителей 45-50 распределителя 20 импульсов управ0 ления в выпрямительном и инверторном режиме. Выходы RS-триггеров 29-31 цифрового фазосдвигающего устройства 19 соединены с входами элементов ИЛИ 36-38 распределителя 20 импульсов управления в выпрямительном режиме и с управляющи.ми

5 входами модели 21 управляемого выпрямителя, выход которого подключен к входу преобразователя 52 напряжения в частоту блока 22 измерения средневыпрямленного напряжения.

Q В цифровом фазосдвигающем устройстве 19 выход тактового генератора 32 соединен со счетными входами счетчиков 26-28, информационные входы которых подключены к выходу блока 5 сопряжения, а стро- бирующие входы - к выходам блока 15

5 синхронизации с сетью электропитания сварочной машины. Выходы счетчиков 26-28 соединены с первыми входами соответствующих RS-триггеров 29-31, вторые входы которых соединены с выходом блока 15 синхронизации с сетью электропитания свароч0

НОИ мащины.

В распределителе 20 импульсов управления в выпрямительном и инверторном режиме второй вход элемента ИЛИ 36 соединен с первым входом элемента ИЛИ 37, второй вход элемента ИЛИ 37 соединен с первым входом элемента ИЛИ 38, а второй вход элемента ИЛИ 38 - с первым входом элемента ИЛИ 36, причем первые входы элементов ИЛИ 36-38 соединены с соответствующими выходами цифрового фазосдви- гающего устройства 19. Выход элемента ИЛИ 36 соединен с первыми входами элемен- тов И 39 и 40, выход ИЛИ 37 соединен с первыми входами элементов И 41 и 42, а выход элемента ИЛИ 38 - первыми входами элементов И 43 и 44, второй вход элемента И 39 подключен к выходу инвертора 33 входом соединенной с первым выходом блока 13 формирования команд управления сварочным оборудованием, а второй вход элемента И 40 - к входу инвертора 33 и первому входу блока 13 формирования команд управления сварочным оборудованием, вто- рой вход элемента И 41 подключен к выходу инвертора 34 входом соединенной с вторым выходом блока 13. формирования команд управления сварочным оборудованием, а второй вход элемента И 42 - к входу инверто- ра 34 и второму выходу блока 13 формирования команд управления сварочным оборудованием, второй вход элемента И 43 подключен к выходу инвертора 35, входом соединенного с третьим выходом блока 13 форми- рования команд управления сварочным оборудованием, а второй вход элемента И 44 - к входу инвертора 35 и третьему выходу блока 13 формирования команд управления сварочным оборудованием, третьи входы элементов И 39-44 соединены с четвертым вы- ходом блока 13 формирования команд управления сварочным оборудованием, а выходы элементов И 39-44 соединены с входами соответствующих усилителей 45-50, выходами соединены с входами сварочной ма- щины 24.

В блоке 22 измерения средневыпрямлен- ного напряжения вход преобразователя 52 напряжения в частоту соединен с выходом модели 21 управляемого выпрямителя, а выход - со счетным входом счетчика 51, ин- формационный вход которого соединен с блоком 5 сопряжения.

Процессор 1, ОЗУ 2, ПЗУ 4 и блок сопряжения 5 могут быть выполнены на однокристальной микроэвм К 1816 ВЕ48.

Устройство работает следующим обра- зом.

После включания питания устройства для управления процессом контактной точечной и щовной сварки процессор 1 начинает работу по программе, заложенной в постоянном запоминающем устройстве 4. При этом в режиме диалога с оператором через блок 5 сопряжения и блок 23 сигнализации процессором 1 считываются сообщения, задаваемые оператором. Процессор 1 декодирует эти сообщения и выбирает из постоянного за- поминающего устройства 4 один из 64 фиксированных режи.мов сварки либо выбирает один из 4 отлаженных режимов, хранящихся в оперативном запоминающем устройстве 2, либо вводит в режиме диалога новый режим в оперативное запоминающее устройство 2. Блок 3 автономного питания оперативного запоминающего устройства позволяет сохранять данные о параметрах режима, хранящихся в нем, при отключении питания устройства управления в целом.

При включении кнопки «Пуск в блоке 23 сигнализации процессор 1 переходит в режим работы по прерываниям с частотой 300 Гц по сигналам поступающим от блока 14 прерывания. Сигналы прерывания формируются из сигналов синхронизации частотой 100 Гц по каждому линейному напряжению сети и поступают из блока 15 синхронизации с сетью электропитания сварочной машины, причем сигналы синхронизации формируются по каждому линейному напряжению на выходе блока 18 привязки к сети в момент времени, когда данное линейное напряжение принимает нулевое значение.

После поступления сигнала прерывания процессор 1 через блок 5 сопряжения контролирует сигналы с блока 17 контроля полярности линейных напряжений питания сварочной машины по каждому линейному напряжению. При этом значение «1 соответствует положительной полярности, а значение «О - отрицательному значению полярности. После контроля полярности процессор 1 через блок 5 сопряжения выдает команду в коммутатор 7 аналоговых сигналов на опрос датчика 11 напряжения на первичной обмотке сварочного трансформатора и измеряет его показания с помощью аналого- цифрового преобразователя 6. По измеренной величине процессор 1 определяет техническое состояние силовых управляемых вентилей выпрямителя в сварочной машине 24. Если сопротив.пение закрытого вентиля мало (неисправность типа «короткое замыкание) то напряжение на первичной обмотке сварочного трансформатора выше заданного уровня и в блок 23 сигнализации выдается код неисправности. Если же вентили исправны, то процессор 1 через блок 5 сопряжения анализирует состояние датчика 12 насыщения сварочного трансформатора. Когда сварочный трансформатор не находится в насыщении, на выходе датчика 12 насыщения сварочного трансформатора сигнал низкого уровня и процессор 1 продолжает обрабатывать заданную циклограмму режима сварки. В противном случае выдает в блок 23 сигнализации код неисправности и переходит в режим диалога с оператором. При исправном состоянии сварочного оборудования процессор 1 через блок 5 сопряжения выдает команду управления приводом сжатия и блокировки включения силового выпрямителя в блок 13 формирования команд управления сварочным оборудованием. С четвертого выхода блока 13 формирования команд управления сварочным оборудованием на третьи входы элементов И 39-44 распределителя 20 импульсов управления в выпрямительном и инверторном режиме подается сигнал низкого уровня. Тем самым осуществляется блокировка включения силового выпрямителя и сигналы с цифрового фазосдвигаю- щего устройства 19 поступают только на управляемые вентили модели 21 управляемого выпрямителя. Одновременно процессор 1 через блок 5 сопряжения записывает код, соответствующий углу включения управляемого вентиля в зависимости от заданного приведенного значения сварочного тока для номинального значения питающего напряжения в счетчики 26, 27, 28 цифрового фазо- сдвигающего устройства 19. На счетные входы счетчиков 26-28 подаются тактовые импульсы с выхода тактового генератора 32 цифрового фазосдвигающего устройства 19. Пуск счетчиков 26-28 осуществляется импульсами синхронизации по каждому линейному напряжению частотой 100 Гц от блока 15 синхронизации с сетью электропитания сварочной машины, выход которого соединен с управляющими входами счетчиков 26-28. В момент равенства содержимого счетчика нулю сигнал на выходе счетчика переключается из высокого уровня в низкий. Перепад выходного сигнала подается на установочный вход соответствующего RS-триггера 29-31 цифрового фазосдвигающего устройства 19 и выход соответствующего триггера переключателя из «нулевого состояния в «единичное и удерживается до поступления на вход «Сброс триггера импульса синхронизации по соответствующему линейному напряжению с выхода блока 15 синхронизации. Тем самым импульс синхронизации устанавливает выход соответствующего триггера в исходное «нулевое состояние. Выходы триггеров 29-31 подключены к соответствующим парам управляемых вентилей в модели 21 управляющего выпрямителя, а через распределитель 20 импульсов в выпрямительном и инверторном режиме и к силовым вентилям выпрямителя сварочной машины. Таким образом, время от момента прихода импульса синхронизации до установки выхода соответствующего RS-триггера в единичное состояние соответствует углу включения вентилей. Выходное напряжение с модели 21 управляемого выпрямителя подается на преобразователь 52 напряжения в частоту блока 22 измерения средневыпрям- ленного напряжения. Выходная частота преобразователя 52 подается на счетный вход счетчика 51 блока 22 измерения средневы- прямленного напряжения. Процессор 1 с приходом импульсов прерываний от блока 14 прерывания, следующих с частотой 300 Гц, считывает через блок 5 сопряжения содержимое счетчика 51 и обнуляет его. Таким образом, содержимое счетчика в момент считывания пропорционально интегральному значению напряжения и« на выходе модели 21

управляемого выпрямителя за время 1/6 периода сети. Для вычисления средневыпрям- ленного нанряжения процессор 1 через блок сопряжения 5 с выхода блока 16 контроля сдвига фаз между линейными напряжениями

питания сварочной машины считывает время сдвига фаз между линейными напряжениями Т и далее определяет средневыпрямлен- ное напряжение на выходе модели 21 управляемого выпрямителя

15

и

JA

Тс

Таким образом, исключается погрешность измерения, обусловленная колебаниями сдвига фаз между линейными напряжениями пи0 тающей сети, а следовательно, и периодом следования импульсов прерываний с выхода блока 14 прерываний на вход прерываний процессора 1. Процессор 1 сравнивает вычисленное среднее значение выпрямителя с

5 заданным значение.м напряжения, которое пропорционально заданному приведенному значению сварочного тока, хранящимся в оперативном запоминающем устройстве 2, и по отклонению производит коррекцию расчетного угла включения управляемых вен0 тилей по пропорционально-интегральному закону регулирования. Скорректированные значения углов включения вентилей по каждому линейному напряжению записываются в оперативное запоминающее устройство 2 в качестве исходных вместо

5

прежних значении углов включения вентилей.

Таким образом, осуществляется автоматическая коррекция угла включения вентилей в зависимости от заданного значения сварочного тока и действительного значения на0 пряжения в магистрали 25 электропитания сварочной машины, иными словами осуществляется непрерывное вычисление управляющего кода на цифровое фазосдвигающее устройство 19 с целью компенсации колебаний напряжения сети. После обработки цик ла сжатия процессор 1 через блок сопряжения 5 в блок 13 формирования команд управления выдает команду включения сварочного тока, т.е. подачи импульсов управления с выхода распределителя 20 импульсов упQ равления в выпрямительном режиме на силовой выпрямитель сварочной мащины 24 для работы в выпрямительном режиме. При этом учитывается полярность напряжения на выходе выпрямителя, которая контролируется с помощью датчика 17 напряжений

5 на первичной обмотке сварочного трансформатора и признак полярности предшествующего импульса сварочного тока. Признак полярности записывается по команде процессоpa 1 в оперативное запоминающее устройство 2 и эти данные сохраняются при выключении питания благодаря подключенному к нему блока 3 автономного питания оперативного запоминающего устройства.

Блок 13 формирования команд управления сварочным оборудованием выдает на третьи входы элементов И 39-44 сигнал разрешения. Сигналы управления с выхода цифрового фазосдвигающего устройства 19 через элементы ИЛИ 36-38, элементы И 39- 44 подаются на входы усилителей 45-50 и с выходов этих усилителей на управляющие электроды соответствующих управляемым вентилям силового выпрямителя сварочной машины 24. Для распределения импульсов управления с выходов RS-тригге- ров 29-31 на шесть управляемых вентилей, сигналы на выходе этих триггеров через соответствующие элементы ИЛИ 36-38 подаются через первые входы двух соответствующих элементов И 39-44. При этом сигналы управления с выхода элементов ИЛИ 36-38 проходят на входы усилителей 45- 50 через те элементы И 39-44, на вторые входы которых подан сигнал высокого уровня. При этом второй вход элемента И 39 управляется выходом инвертора 33, а второй вход элемента И 40 сигналом на входе инвертора 33. Второй вход элемента И 41 управляется выходом инвертора 34, а второй вход элемента И 42 сигналом на входе инвертора 34. Второй вход элемента И 43 управляется выходом инвертора 35, а второй вход элемента 44 сигналом на входе инвертора 35. На входы инверторов 33-35, по команде процессора 1 через блок 5 сопряжения на вход блока 13 формирования команд управления сварочным оборудованием, подаются сигналы высокого или низкого уровня в зависимости от значения сигнала в данный момент времени с выхода блока 17 контроля полярности линейных напряжений питания сварочной машины, который является стробирующим сигналом для включения соответствующего вентиля в выпрямительном или инверторном режиме.

Для контроля длительности сварочного тока процессор 1 считывает количество импульсов прерываний от блока 14 прерывания.

Во время пратекания импульса сварочного тока во вторичном контуре сварочной машины 24 с датчиков 10 параметров процесса на синхронизатор 9 поступает сигнал, пропорциональный мгновенному значению производной сварочного тока. В момент времени, когда производная сварочного тока принимает нулевое значение, т.е. наводки на измерительные цепи датчиков параметров режима, обусловленные изменениями сварочного тока, минимальные, синхронизатор 9

вырабатывает импульсы управления, которые подаются на блок 8 выборки и хранения. При этом блок 8 выборки и хранения переключается из режима хранения в режим выборки. На выходах блока 8 запоминаются те- кушие значения входных сигналов, т.е. сигналов с выходов датчиков 10 параметров процесса. Опрос выходных сигналов блока 8 выборки и хранения, ины.ми словами, с датчиков 10 параметров процесса, значения которых соответствуют моменту времени, когда производная сварочного тока принимает нулевое значение, осуществляется после поступления импульса прерывания на вход процессора 1, т.е. при сварке постоянным

5 током с частотой 300 Гц.

Для опроса параметров процесса процессор 1 через блок 5 сопряжения выдает команды управления коммутатором 7 анало0 говых сигналов для последовательного подключения выходов блока 8 выборки к входу аналого-цифрового преобразователя 6, с вы- .хода которого числовые значения показаний датчиков 10 подаются через блок 5 сопряг жения в процессор 1. По полученным данным процессор 1 определяет прочность сварного соединения, требуемую величину коррекции параметров режима для предупреждения дефектов, стабильность обработки заданных параметров режима. Расчетные показатели

0 прочности сварного соединения накапливаются в оперативном запоминающем устройстве 2, по которым после заверщения сварки конструкции процессором 1 определяется прочность конструкции в целом. После отработки заданной длительности сварочного

5 тока процессор 1 через блок 5 сопряжения и блок 13 формирования команд управления сварочным оборудованием переводит в ин- верторный режим работы распределитель 20 импульсов управления в выпрямительном и

0 инверторном режиме. Для контроля выключения тока процессор 1, через блок 5 сопряжения, переключает коммутатор 7 на вход аналого-цифрового преобразователя 6, выход датчика 11 напряжения на первичной обмотке сварочного трансфор.матора. Инвер торный режим работы выпрямителя сварочной машины 24 позволяет электрическую энергию, запасенную во вторичном контуре сварочной.машины 24, передавать в электрическую сеть, что повышает КПД машины.

Q Для осуществления инверторного режима работы по команде процессора 1 через блок 5 сопряжения в соответствии с сигналами прерываний от блока 14 прерываний и сигналам с блока 17 контроля полярности линейных напряжений в счетчики 26-28 за5 носится код управления выпрямителем в инверторном режиме. Распределитель 20 импульсов управления в выпрямительном и инверторном режиме осуществляет коммута11

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом контактной точечной сварки | 1990 |

|

SU1743766A1 |

| Устройство для управления процессом контактной точечной сварки | 1978 |

|

SU737159A1 |

| Устройство для управления процессом сварки | 1980 |

|

SU912441A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1988 |

|

SU1683244A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ ПИТАНИЕМ СВАРОЧНОГО ТРАНСФОРМАТОРА ОДНОФАЗНЫХ КОНТАКТНЫХ МАШИН ПЕРЕМЕННОГО ТОКА ПРИ СВАРКЕ | 2011 |

|

RU2521743C2 |

| СПОСОБ ЭЛЕКТРИЧЕСКОГО ПИТАНИЯ СВАРОЧНОГО ТРАНСФОРМАТОРА ОДНОФАЗНЫХ КОНТАКТНЫХ МАШИН ПЕРЕМЕННОГО ТОКА | 2007 |

|

RU2392099C2 |

| Устройство для управления процессом сварки | 1981 |

|

SU969483A2 |

| Система управления процессом дуговой сварки | 1984 |

|

SU1207677A1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ СВАРКИ И СПОСОБ ЕГО ОБЕСПЕЧЕНИЯ ЭЛЕКТРИЧЕСКИМ ТОКОМ | 1994 |

|

RU2100158C1 |

Изобретение относится к машиностроению и может быть использовано для автоматического контроля и управления машинами для контактной точечной и шовной сварки. Цель изобретения - повышение точности управления процессом сварки. Система управления содержит процессор, оперативное запоминающее устройство, блок сопряжения, блок синхронизации, блок формирования команд управления сварочным оборудованием, аналого-цифровой преобразователь, коммутатор аналоговых сигналов, блок прерывания, блок синхронизации с сетью электропитания сварочной машины, блок привязки сети электропитания, датчики параметров сварочного процесса, синхронизатор. В систему введены постоянное запоминающее устройство, устройство автономного питания, блок контроля фазового сдвига между линейными напряжениями питания, блок контроля полярности линейных напряжений питания, датчик насыщения сердечника сварочного трансформатора, датчик напряжения на первичной обмотке сварочного трансформатора, блок выборки и хранения, цифровое фазосдвигающее устройство, распределитель импульсов управления, модель управляемого выпрямителя и блок измерения средневыпрямленного напряжения. Система позволяет в процессе сварки непрерывно контролировать техническое состояние сварочного оборудования. При этом удается с высокой точностью задавать режим сварки и компенсировать колебания напряжения питания сварочной машины. 3 з.п. ф-лы, 1 ил.

цию управляемых вентилей силового выпрямителя сварочной машины таким образом, чтобы энергия, запасенная во вторичном контуре, возвращалась в магистраль 25 электропитания сварочной машины.

После гашения импульса сварочного тока цикл сварки повторяется, если блок 23 сигнализации выдает через блок 5 сопряжения на процессор 1 сигнал на работу в автоматическом режиме. В противном случае цикл завершается.

Данная система позволяет в процессе сварки непрерывно контролировать техническое состояние сварочного оборудования и в случае возникновения неисправностей выдать диагностические сообщения опера- тору. Кроме того, удается с высокой точностью задавать режим сварки и компенсировать колебания напряжения питания сварочной машины с незначительной динамической и статической ошибкой.

Система позволяет в зависимости от отклонения напряжения питания управлять режимом сварки. Контроль параметров режима сварки дает возможность определить показатели качества каждой сварной точки и по их значению также регулировать параметры режима. Совокупный анализ качества сварных точек на всей конструкции, который осуществляется системой, позволяет получить объективную оценку прочности сварной конструкции в целом. Программа ра- боты системы хранится в постоянном запоминающем устройстве, а данные о ходе процесса сварки и полученные в процессе работы режимы сварки - в оперативном запоминающем устройстве, сохраняющем данные при отключенном питании. Все это позволяет повысить качество контроля сварки, производительность сварочных работ и упростить техническое обслуживание сварочных машин.

В настоящее время при производстве от- ветственных конструкций, в частности в самолетостроении, используются информационно-измерительные системы на основе микро- ЭВМ «Электроника-60 с традиционными регуляторами цикла сварки типа РВТ или РВТШ. Эти системы позволяют контроли- ровать режим сварки, качество сварных конструкций и техническое состояние сварочного оборудования. Однако при сварке изделий, когда требуется высокая точность задания режима сварки, эти системы малоэффективны. Система позволяет обеспечить высокую точность задания режима сварки, требуемое качество сварных изделий, а также повысить производительность сварочных работ и КПД сварочных машин.

Формула изобретения

. Система для управления процессом кон,- тактной точечной и шовной сварки, преиму5

Q

0

о 5

дд 45

55

щественно постоянным током, содержащая подключенные к сварочной машине датчики параметров сварочного процесса, к управляющим входам которых подключен первый выход синхронизатора, выход коммутатора соединен с входом аналого-цифрового преобразователя, выход которого соединен с блоком сопряжения, к которому также подключены блок синхронизации, блок формирования команд управления сварочным оборудованием и коммутатор аналоговых сигналов, при этом процессор соединен шиной с оперативным запоминающим устройством и блоком сопряжения, второй вход процессора соединен через блок прерывания, и блок синхронизации с сетью электропитания с блоком привязки сети электропитания, вход которого соединен с магистралью электропитания сварочной машины, отличающаяся тем, что, с целью повышения качества сварных соединений, Sa счет повышения точности управления процессом сварки, в нее введены постоянное запоминающее устройство, устройство автономного питания, блок контроля фазового сдвига между линейными напряжениями питания, блок контроля полярности линейных напряжений питания, датчик насыщения сердечника сварочного трансформатора, датчик напряжения на первичной обмотке сварочного трансформатора, блок выборки и хранения, последовательно соединенные цифровое фазосдвигаюшее устройство и распределитель импульсов управления, а также последовательно соединенные модель управляемого выпрямителя и блок измерения средневыпрямленного напряжения, выход которого соединен с блоком сопряжения, первый вход модели управляемого выпрямителя соединен с магистралью электропитания сварочной машины, второй, третий и четвертый входы модели управляемого выпрямителя соединены с первым, вторым и третьим входами распределителя импульсов управления, четвертый, пятый, шестой и седьмой входы которого соединены с выходами блока формирования команд управления, выходы распределителя импульсов подключены к сварочной машине, которая через датчик насыщения сварочного трансформатора соединена с блоком сопряжения, сварочная машина через датчик напряжения на первичной обмотке сварочного трансформатора соединена с первым входом коммутатора, второй вход которого через блок хранения и выборки соединен с выходами датчиков параметров процесса, а управляющий вход блока хранения и выборки соединен с вторым выходом синхронизатора, первый и второй входы цифрового фазосдвигающего устройства соединены соответственно с блоком сопряжения и выходом блока синхронизации с сетью электропитания сварочной машины, вход которого соединен с входом блока кон-р

роля фазового сдвига между линейными напряжениями питания сварочной машины и блока контроля полярности линейных напряжений питания сварочной машины, выходы которых соединены с блоком сопряжения, вьь ход постоянного запоминаюш.его устройства соединен с шиной процессора, а к оперативному запоминающему устройству подсоединено устройство автономного электропитания.

0

5

5

вход - с вторыми входами второго и третьего элементов ИЛИ, пятый вход распределителя импульсов управления соединен с первым входом первого элемента И, и через первый инвертор - с первым входом второго элемента И, шестой вход распределителя импульсов управления соединен с первым входом третьего элемента И и через второй инвертор - с первым входом четвертого элемента И, седьмой вход распределителя импульсов управления соединен с первым входом пятого элемента И и через инвертор - с первым входом шестого элемента И, вторые входы элементов И соединены с четвертым входом распределителя импульсов управления, выходы которого соединены через усилители с выходами соответствующих элементов И, выход первого элемента ИЛИ соединен с третьими входами первого и второго элементов И, выход второго элемента ИЛИ соединен с третьими входами пятого и щестого элементов И, а выход третьего элемента ИЛИ соединен с третьими входами третьего и четвертого элементов И.

| Патон Б | |||

| Е., Лебедев В | |||

| К | |||

| Электрооборудование для контактной сварки | |||

| М.: Машиностроение, 1969, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Устройство контроля и управления процессом контактной сварки | 1974 |

|

SU498128A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для управления процессом контактной точечной сварки | 1978 |

|

SU737159A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-30—Публикация

1987-10-05—Подача