1

Изобретение относится к области машиностроения, а именно к электродуговой сварке, и предназначено для стабилизации напряжения сварочной дуги при сварке непрерывной и пульсирующей дугой в среде защитного газа.

Целью изобретения является расширение функциональных возможностей устройства путем обеспечения сварки с программным перемещением электрода как в непрерывном, так и импульсном режимах горения дуги.

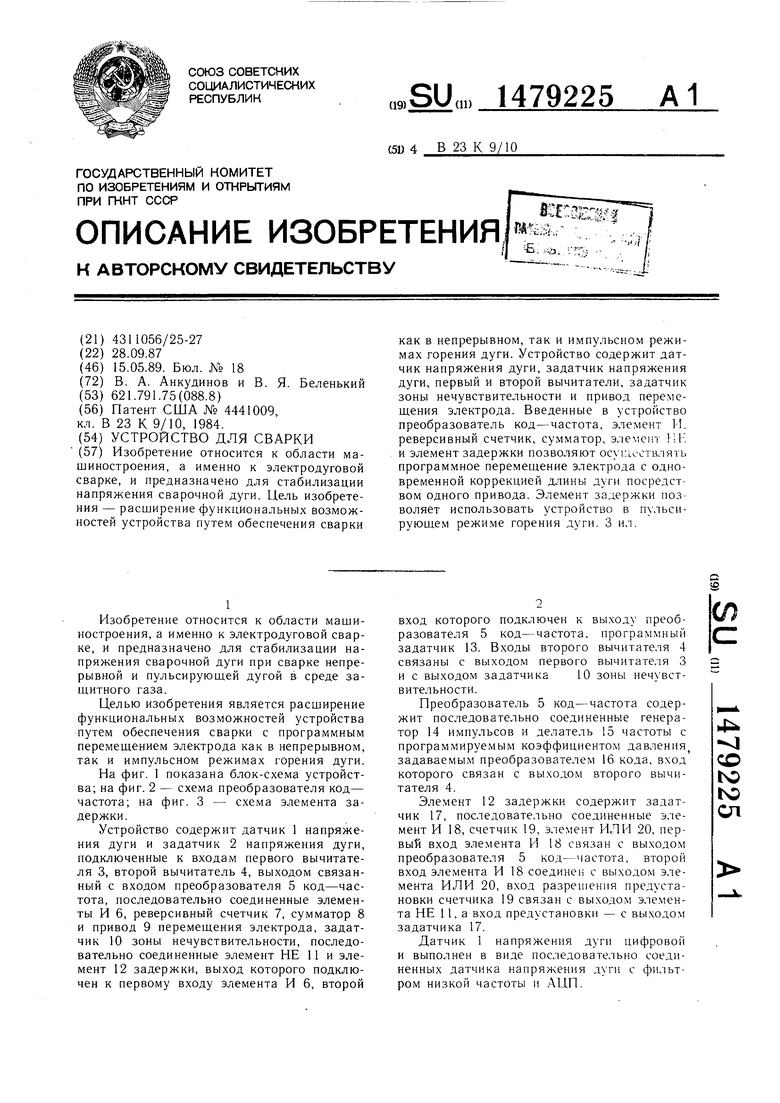

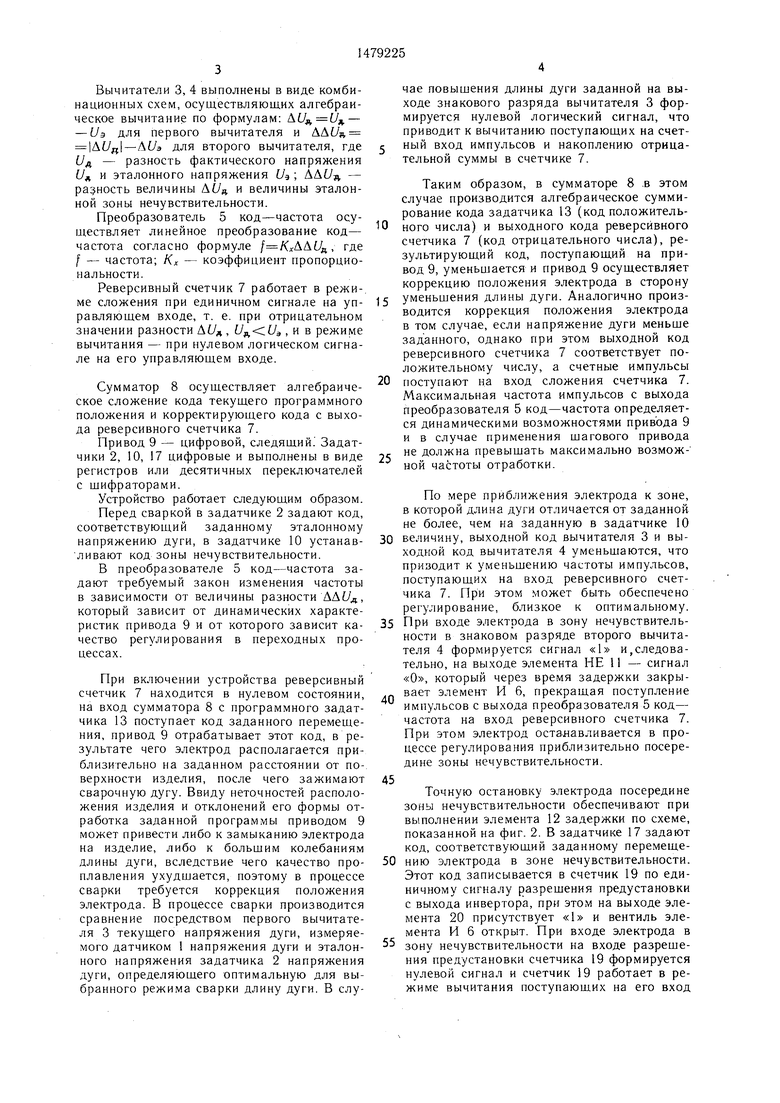

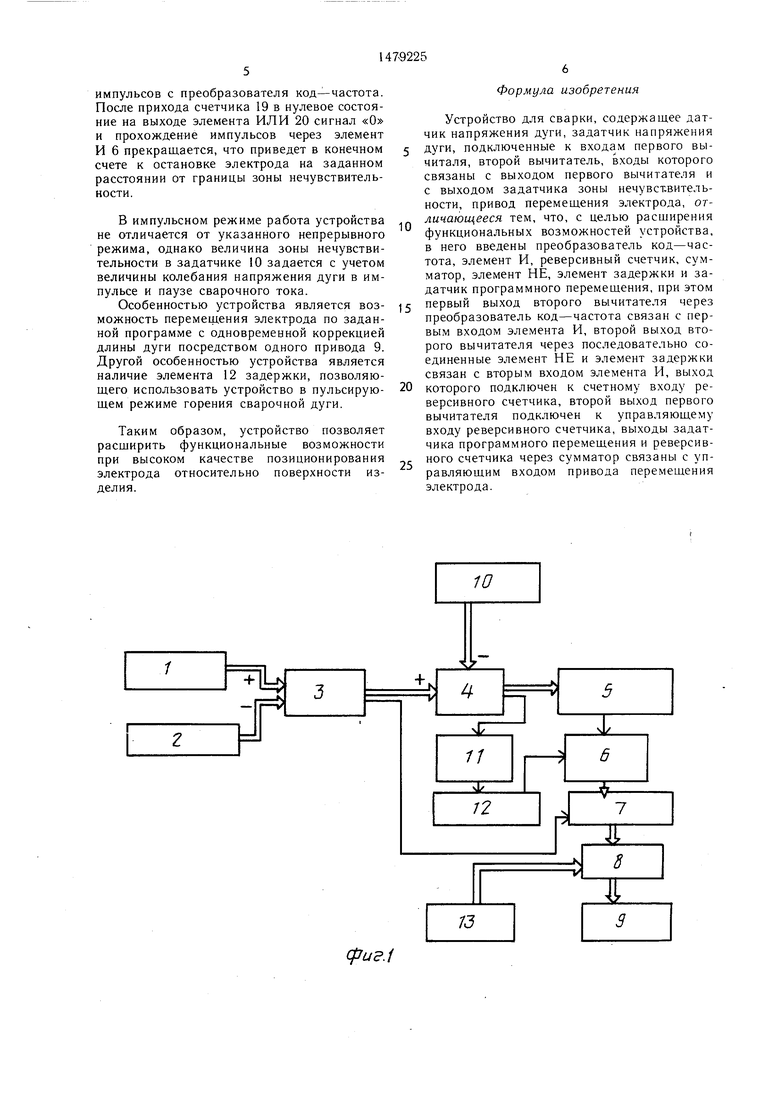

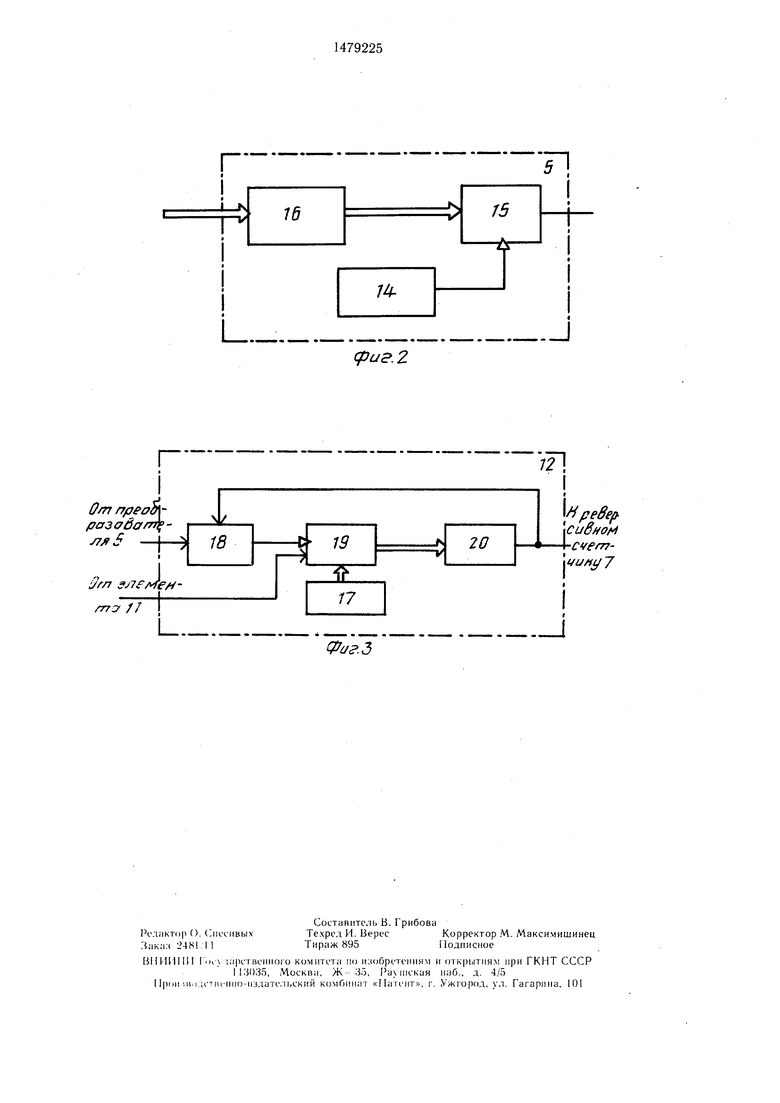

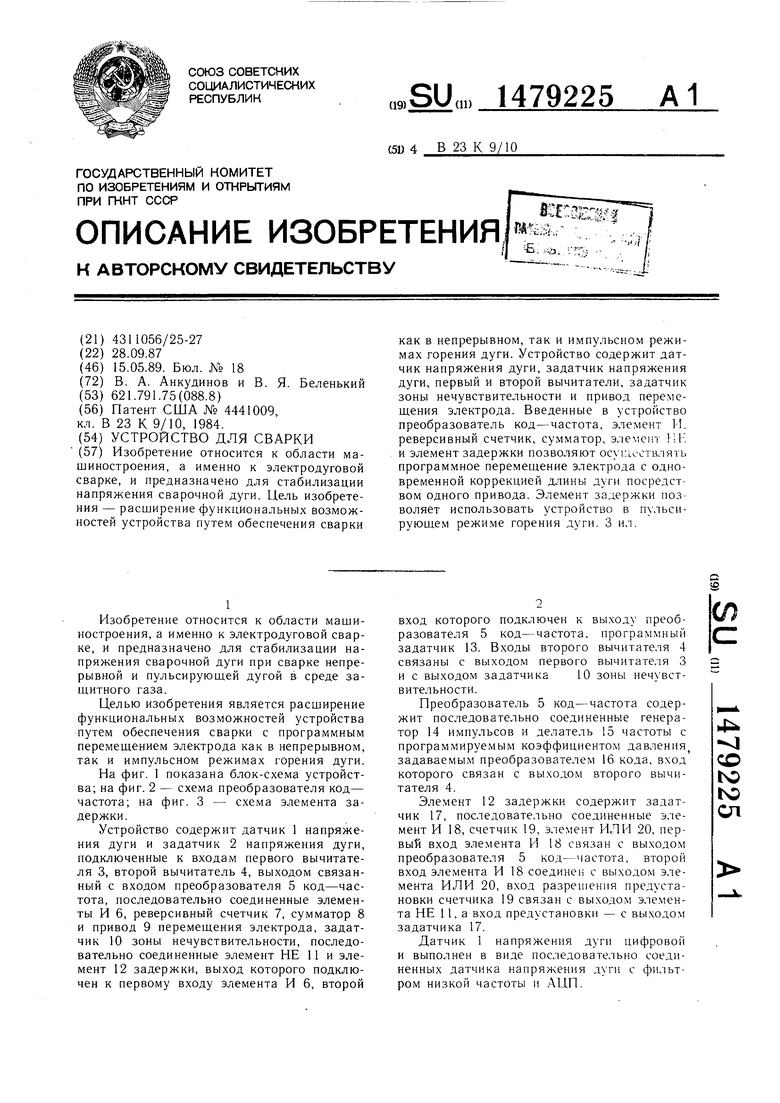

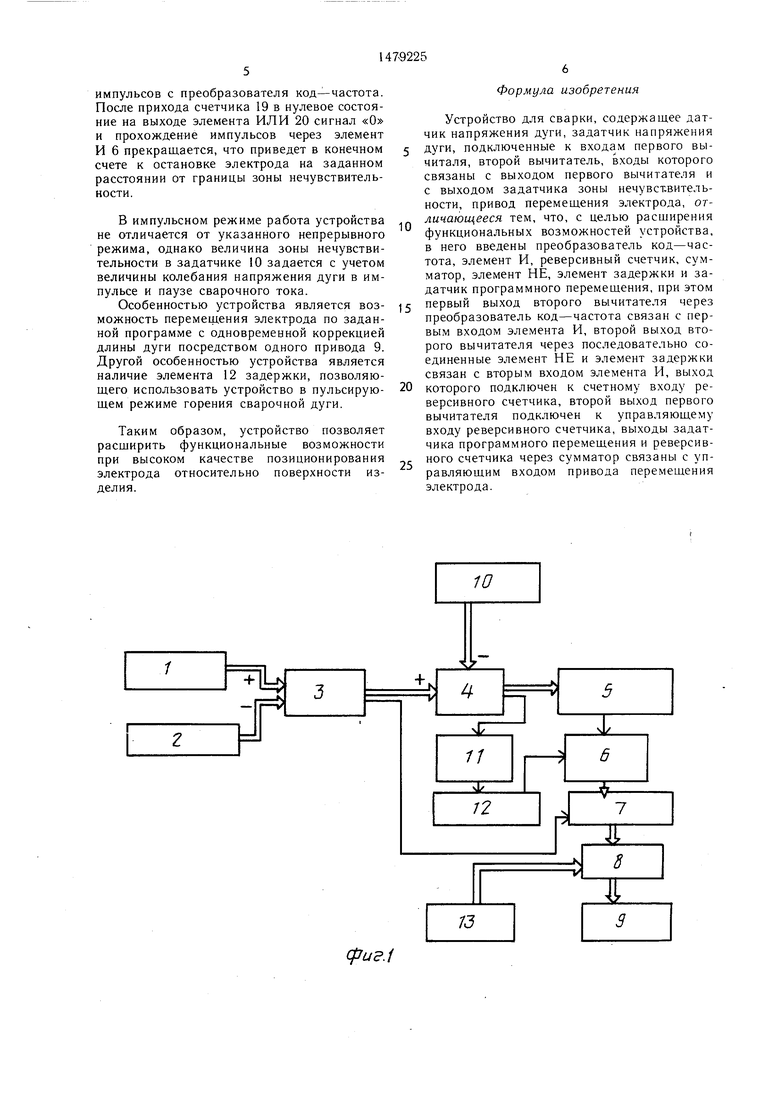

На фиг 1 показана блок-схема устройства, на фиг. 2 - схема преобразователя код- частота, на фиг 3 - схема элемента задержки

Устройство содержит датчик 1 напряжения дуги и задатчик 2 напряжения дуги, подключенные к входам первого вычитате- ля 3, второй вычитатель 4, выходом связанный с входом преобразователя 5 код-частота, последовательно соединенные элементы И 6, реверсивный счетчик 7, сумматор 8 и привод 9 перемещения электрода, задатчик 10 зоны нечувствительности, последовательно соединенные элемент НЕ 11 и элемент 12 задержки, выход которого подключен к первому входу элемента И 6, второй

вход которого подключен к выход) преоб разователя 5 код-частота, программный задатчик 13 Входы второго вычитателя 4 связаны с выходом первого вычитателя 3 и с выходом задатчика 10 зоны нечувствительности

Преобразователь 5 код-частота содержит последовательно соединенные генератор 14 импульсов и делатель 15 частоты с программируемым коэффициентом давления) задаваемым преобразователем 16 кода, вход которого связан с выходом второго вычитателя 4

Элемент 12 задержки содержит задат чик 17, последовательно соединенные элемент И 18, счетчик 19, элемент ИЛИ 20, пер вый вход элемента И 18 связан с выходом преобразователя 5 код-частота, второй вход элемента И 18 соединен с выходом элемента ИЛИ 20, вход разрешения предустановки счетчика 19 связан с выходом элемента НЕ 11, а вход предустановки - с выходом задатчика 17

Датчик 1 напряжения дуй цифровой и выполнен в виде последовательно соединенных датчика напряжения с фильт ром низкой частоты и АЦП

J

со

Ю СД

Вычитатели 3, 4 выполнены в виде комбинационных схем, осуществляющих алгебраическое вычитание по формулам: .- - Us для первого вычитателя и ДД{УД |ДЈ/Я|-АЈУЭ для второго вычитателя, где UA - разность фактического напряжения t/A и эталонного напряжения U ; ДД(Уд - разность величины ДЈ/д и величины эталонной зоны нечувствительности.

Преобразователь 5 код-частота осуществляет линейное преобразование код- частота согласно формуле (хДД{/д, где f - частота; Кх - коэффициент пропорциональности.

Реверсивный счетчик 7 работает в режиме сложения при единичном сигнале на управляющем входе, т. е. при отрицательном значении разности ДЈ/д , , и в режиме вычитания - при нулевом логическом сигнале на его управляющем входе.

Сумматор 8 осуществляет алгебраическое сложение кода текущего программного положения и корректирующего кода с выхода реверсивного счетчика 7.

Привод 9 - цифровой, следящий. Задат- чики 2, 10, 17 цифровые и выполнены в виде регистров или десятичных переключателей с шифраторами.

Устройство работает следующим образом.

Перед сваркой в задатчике 2 задают код, соответствующий заданному эталонному напряжению дуги, в задатчике 10 устанавливают код зоны нечувствительности.

В преобразователе 5 код-частота задают требуемый закон изменения частоты в зависимости от величины разности ДД/7Д, который зависит от динамических характеристик привода 9 и от которого зависит качество регулирования в переходных процессах.

При включении устройства реверсивный счетчик 7 находится в нулевом состоянии, на вход сумматора 8 с программного задат- чика 13 поступает код заданного перемещения, привод 9 отрабатывает этот код, в результате чего электрод располагается приблизительно на заданном расстоянии от поверхности изделия, после чего зажимают сварочную дугу. Ввиду неточностей расположения изделия и отклонений его формы отработка заданной программы приводом 9 может привести либо к замыканию электрода на изделие, либо к большим колебаниям длины дуги, вследствие чего качество про- плавления ухудшается, поэтому в процессе сварки требуется коррекция положения электрода. В процессе сварки производится сравнение посредством первого вычитателя 3 текущего напряжения дуги, измеряемого датчиком 1 напряжения дуги и эталонного напряжения задатчика 2 напряжения дуги, определяющего оптимальную для выбранного режима сварки длину дуги. В случае повышения длины дуги заданной на выходе знакового разряда вычитателя 3 формируется нулевой логический сигнал, что приводит к вычитанию поступающих на счет- ный вход импульсов и накоплению отрицательной суммы в счетчике 7.

Таким образом, в сумматоре 8 .в этом случае производится алгебраическое суммирование кода задатчика 13 (код положительного числа) и выходного кода реверсивного счетчика 7 (код отрицательного числа), результирующий код, поступающий на привод 9, уменьшается и привод 9 осуществляет коррекцию положения электрода в сторону

5 уменьшения длины дуги. Аналогично производится коррекция положения электрода в том случае, если напряжение дуги меньше заданного, однако при этом выходной код реверсивного счетчика 7 соответствует положительному числу, а счетные импульсы

0 поступают на вход сложения счетчика 7. Максимальная частота импульсов с выхода преобразователя 5 код-частота определяется динамическими возможностями привода 9 и в случае применения шагового привода не должна превышать максимально возмож5

ной частоты отработки.

0

По мере приближения электрода к зоне, в которой длина дуги отличается от заданной не более, чем на заданную в задатчике 10

0 величину, выходной код вычитателя 3 и выходной код вычитателя 4 уменьшаются, что приводит к уменьшению частоты импульсов, поступающих на вход реверсивного счетчика 7. При этом может быть обеспечено регулирование, близкое к оптимальному.

5 При входе электрода в зону нечувствительности в знаковом разряде второго вычитателя 4 формируется сигнал «1 и,следова- тельно, на выходе элемента НЕ 11 - сигнал «О, который через время задержки закрывает элемент И 6, прекращая поступление импульсов с выхода преобразователя 5 код- частота на вход реверсивного счетчика 7. При этом электрод останавливается в процессе регулирования приблизительно посередине зоны нечувствительности.

5

Точную остановку электрода посередине зоны нечувствительности обеспечивают при выполнении элемента 12 задержки по схеме, показанной на фиг. 2. В задатчике 17 задают код, соответствующий заданному перемеще- 0 нию электрода в зоне нечувствительности. Этот код записывается в счетчик 19 по единичному сигналу разрешения предустановки с выхода инвертора, при этом на выходе элемента 20 присутствует «1 и вентиль элемента И 6 открыт. При входе электрода в

5

зону нечувствительности на входе разрешения предустановки счетчика 19 формируется нулевой сигнал и счетчик 19 работает в режиме вычитания поступающих на его вход

импульсов с преобразователя код-частота. После прихода счетчика 19 в нулевое состояние на выходе элемента ИЛИ 20 сигнал «О и прохождение импульсов через элемент И 6 прекращается, что приведет в конечном счете к остановке электрода на заданном расстоянии от границы зоны нечувствительности.

В импульсном режиме работа устройства не отличается от указанного непрерывного режима, однако величина зоны нечувствительности в задатчике 10 задается с учетом величины колебания напряжения дуги в импульсе и паузе сварочного тока.

Особенностью устройства является возможность перемещения электрода по заданной программе с одновременной коррекцией длины дуги посредством одного привода 9. Другой особенностью устройства является наличие элемента 12 задержки, позволяющего использовать устройство в пульсирующем режиме горения сварочной дуги.

Таким образом, устройство позволяет расширить функциональные возможности при высоком качестве позиционирования электрода относительно поверхности изделия.

0

0

5

Формула изобретения

Устройство для сварки, содержащее датчик напряжения дуги, задатчик напряжения дуги, подключенные к входам первого вы- читаля, второй вычитатель, входы которого связаны с выходом первого вычитателя и с выходом задатчика зоны нечувствительности, привод перемещения электрода, отличающееся тем, что, с целью расширения функциональных возможностей устройства, в него введены преобразователь код-частота, элемент И, реверсивный счетчик, сумматор, элемент НЕ, элемент задержки и задатчик программного перемещения, при этом первый выход второго вычитателя через преобразователь код-частота связан с первым входом элемента И, второй выход второго вычитателя через последовательно соединенные элемент НЕ и элемент задержки связан с вторым входом элемента И, выход которого подключен к счетному входу реверсивного счетчика, второй выход первого вычитателя подключен к управляющему входу реверсивного счетчика, выходы задатчика программного перемещения и реверсивного счетчика через сумматор связаны с управляющим входом привода перемещения электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1493408A1 |

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1555080A1 |

| Устройство для сварки | 1987 |

|

SU1459842A1 |

| Устройство для сварки | 1988 |

|

SU1539014A1 |

| Устройство для сварки | 1987 |

|

SU1563916A1 |

| Устройство для сварки | 1987 |

|

SU1555078A1 |

| Устройство для сварки | 1987 |

|

SU1558598A1 |

| Устройство для автоматической сварки неповоротных стыков труб | 1985 |

|

SU1308442A1 |

| Устройство для сварки | 1988 |

|

SU1590284A1 |

| Устройство для адаптивного управления движением сварочной головки по стыку | 1985 |

|

SU1348108A1 |

Изобретение относится к области машиностроения, а именно к электродуговой сварке, и предназначено для стабилизации напряжения сварочной дуги. Цель изобретения - расширение функциональных возможностей устройства путем обеспе- чения сварки как в непрерывном,так и импульсном режимах горения дуги.Устройство содержит датчик напряжения дуги, задатчик напряжения дуги, первый и второй вычитатели, задатчик зоны нечувствительности и привод перемещения электрода. Введение в устройство преобразователь код-частота, элемент И, реверсивный счетчик, сумматор, элемент НЕ и элемент задержки позволяют осуществлять программное перемещение электрода с одновременной коррекцией длины дуги посредством одного привода. Элемент задержки позволяет использовать устройство в пульсирующем режиме горения дуги. 3 ил.

фиг.1

|;|

фиг. 2

Г

ФагЗ

Л

Н ревер

Сивно&

cvemjWAy/

| Патент США № 4441009, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-15—Публикация

1987-09-28—Подача