(54) БЕЗУСАДОЧНАЯ ПОЛЙМЕРБЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимербетонная смесь | 1979 |

|

SU808465A1 |

| Полимербетонная смесь | 1976 |

|

SU574420A1 |

| Полимербетонная смесь | 1981 |

|

SU996378A1 |

| Стекловолокнистая композиция | 1977 |

|

SU678059A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2270217C2 |

| Герметизирующая мастика | 2017 |

|

RU2653828C1 |

| Полимербетонная смесь | 1979 |

|

SU771056A1 |

| Связующее для полимербетонных смесей | 1974 |

|

SU504728A1 |

| ПОЛИМЕРБЕТОННАЯ КОМПОЗИЦИЯ ДЛЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1997 |

|

RU2126775C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИЭФИРОВ | 1971 |

|

SU293002A1 |

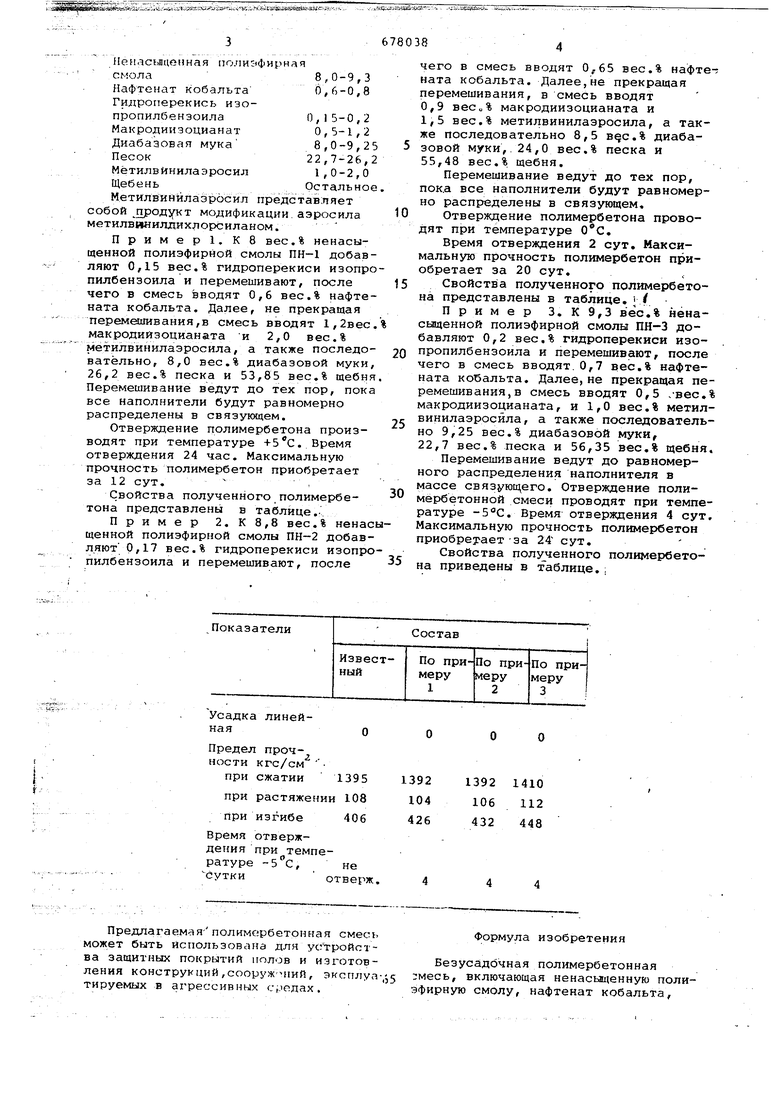

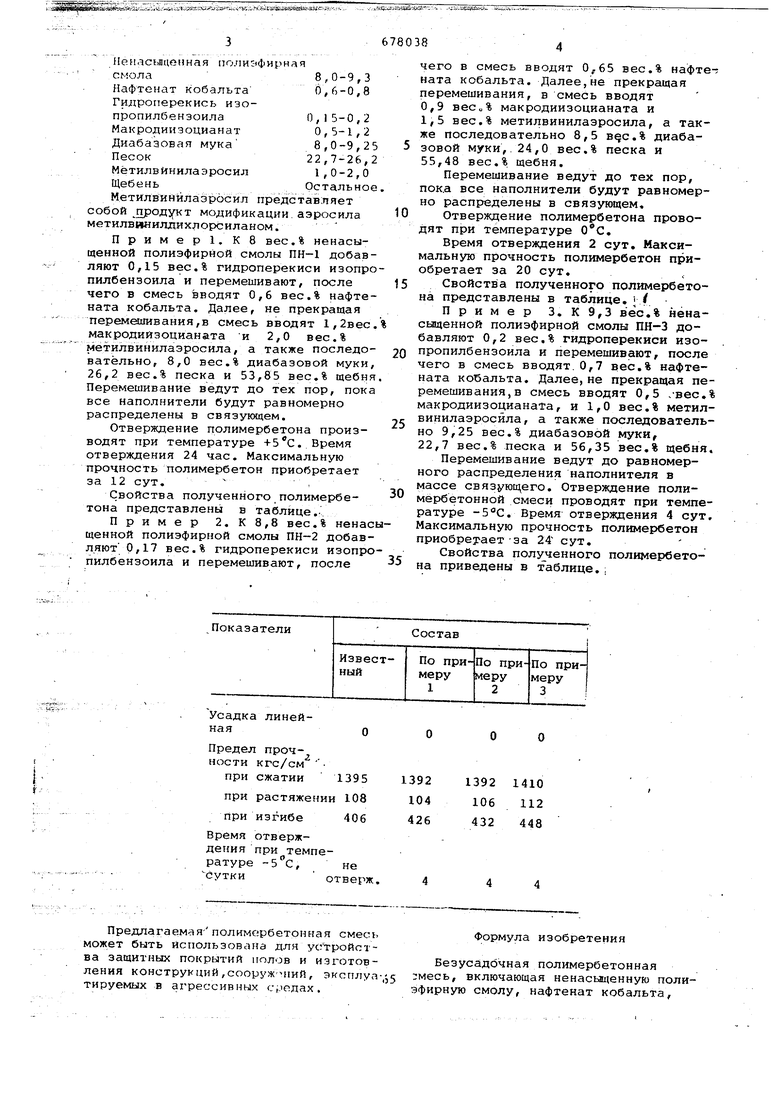

Изобретение относится к области строительных материалов, а именно, к составам полимербетонньк смесей на основе ненасыщенйьах полиэфирных смол. Известна полимербетонная смесь, включающая следующие ингредиенты, вес.%: ; Гидроксилсодержащий; простой полиэфир Гликоль Полиизоцианат Оловоорганическое 0,04-0,003 соединение 1,5-4,5 Цеолит Минеральный наполОстальное I1 нитель . Однако известная полимерная смесь, обладая П9вышенной стой-костью к т€ пловым ,йе отверж дается при низких температурах. Наиболее близкой к предложенном изобретению является пблимербетониая смесь, включающая полиэфирную ненасыщенную смолу, нафтенат кобал та, гидроперекись изопропилбензоил макродиизоцианат, диабазовую муку, песок и щебень при следующем их со ношении, вес.%: Ненасыщенная полиэфирная смола. 8,0-9,3 Нафтенат ;кЬбальта11. . Q,6-0,7 Гидроперекись изопропилбензри ла0,15-0,2 Макродиизоцианат . 0,5-1,2 , Диаб а3ейан мука Г; 8,0-9,25 Песок е-22,7-26,2 ЩебеньОстальное 12 Известная полимербетонная смесь обладает тем недостатком, что отверждение ее проводится при температуре не ниже +15°С, что не дает возможности применять ее для производства работ на открытых строительных площадках в холодное время года.Цель изобретения - получение полимербетоннойсмеси, способной отверж1 аться при пониженных и отрицательных .температурах. Достигается это тем, что безусадо рая полимербетонная смесь, включаКзщая ненасыщенную полиэфирную смолу, нафтенат кобальта, гидроперекись изопропилбензоила, макродиизоцианат, диабазовую муку, песок и щебень, содержит дополнительно метилеинилаэросил при следующем соотношении компонентов, вес.%: Ненасыщенная полиэфирная смола8,0-9,3 Нафтенат кобальта И,6-0,8 Гидроперекись изопропилбензоила 0,15-0,2 Макродиизоциаиат 0,5-1,2 Диабазовая мука 6,0-9,25 Песок22,7-26,2 Мётилвйнилаэросил 1,0-2,0 ЩебеньОстальное Метилвинйлаэрбсил представляет собой продукт модификации,аэросила метилвинилдихлорсиланом. Пример.К8 вес.% ненасыщенной полиэфирной смолы ПН-1 добавляют 0,15 вес.% гидроперекиси изопро пилбензоила и перемешивают, после чего в смесь вводят 0,6 вес.% нафте ната кобальта. Далее, не прекращая перемет твания,в смесь вводят 1,2вес макродийзоцианата и 2,0 вес.% метилвинилаэросила, а также последо вательно, 8,0 вес.% диабазовой муки 26,2 вес.% песка и 53,85 вес.% щебн Перемешивание ведут до тех пор, пок все наполнители будут равномерно распределены в связующем. Отверждение полимербетона производят при температуре . Время отверждения 24 час. Максимальную прочность полимербетон приобретает за 12 сут. Свойства полученного.полимербетона представлены в таблице.Пример 2. К8,8 вес.% нена щенной полиэфирной смолы ПН-2 добав ляют О,17 вес.% гидроперекиси изопр пилбензоила и перемешивают, после

Усадка линейная

Предел прочности кгс/см

при сжатии

при растяжении при изгибе

Время отверждения при температуре -50,

Сутки Предлагаемая-полимербетонная смесь может быть использована для устройства защитных покрытий полов и изготовления конструкций,сооружмшй, эксплуп-,;5 тируемых в агрессивных средах.

1392 1410 106 112 432 448

отверж. его в смесь вводят 0,65 вес.% нафте- ата кобальта. Далее,не прекращая еремешивания, в смесь вводят ,9 вес„% макродийзоцианата и ,5 вес.% метилвинилаэросила, а таке последовательно 8,5 .% диабазовой муки,. 24,0 вес.% песка и 55,48 вес,%. щебня. Перемешивание ведут до тех пор, пока все наполнители будут равномерно распределены в связующем. Отверждение полимербетона проводят при температуре , Время отверждения 2 сут. Максимальную прочность полимербетон приобретает за 20 сут. Свойства полученного полимербетона представлены в таблице.J f Пример 3. К 9,3 вес.% ненасыщенной полиэфирной смолы ПН-3 добавляют 0,2 вес.% гидроперекиси изопропилбензоила и перемешивают, после чего в смесь вводят.О,7 вес.% нафтената кобальта. Далее,не прекращая перемешивания, в смесь вводят 0,5 ,вес.% макродийзоцианата, и If О вес.% метилвинилаэросила, а также последовательно 9,25 вес.% диабазовой муки, 22,7 вес.% песка и 56,35 вес.% щебня. Перемешивание ведут до равномерного распределения наполнителя в массе связующего. Отверждение полимербетонной смеси проводят при температуре . Время отверждения 4 сут. Максимальную прочность полимербетон приобрегает -за 24 сут. Свойства полученного полимербетона приведены в ггаблице. ; Формула изобретения Безусадочная полимербетонная месь, включающая ненасыщенную полиэфирную смолу, нафтенат кобальта.

гидроперекись изопррпилбензоила, макродиизоцианат, диабазовую муку, песок ищебень, отличающая с я тем, что, с целью получения полимербетонной смеси, способной отверждаться при пониженных и отрицательных температурс1х, она содержит дополнительно метйлвинилаэросил при следующем соотношении компонентов в вес,%:

Ненасыщенная полиэфирная смола8,0-9,3 Нафтенат кобальта 0,6-0,8

Гидроперекись изопропилбензоила 0,15-0,2 Макродиизоцианат 0,5-1,2 Диабазовая мука 8,0-9,25 Песок22,7-26,2

Метйлвинилаэросил 1,0-2,0 ЩебеньОстальное.

Источники информации, принятые во внимание при экспертизе

0

Авторы

Даты

1979-08-05—Публикация

1977-05-06—Подача