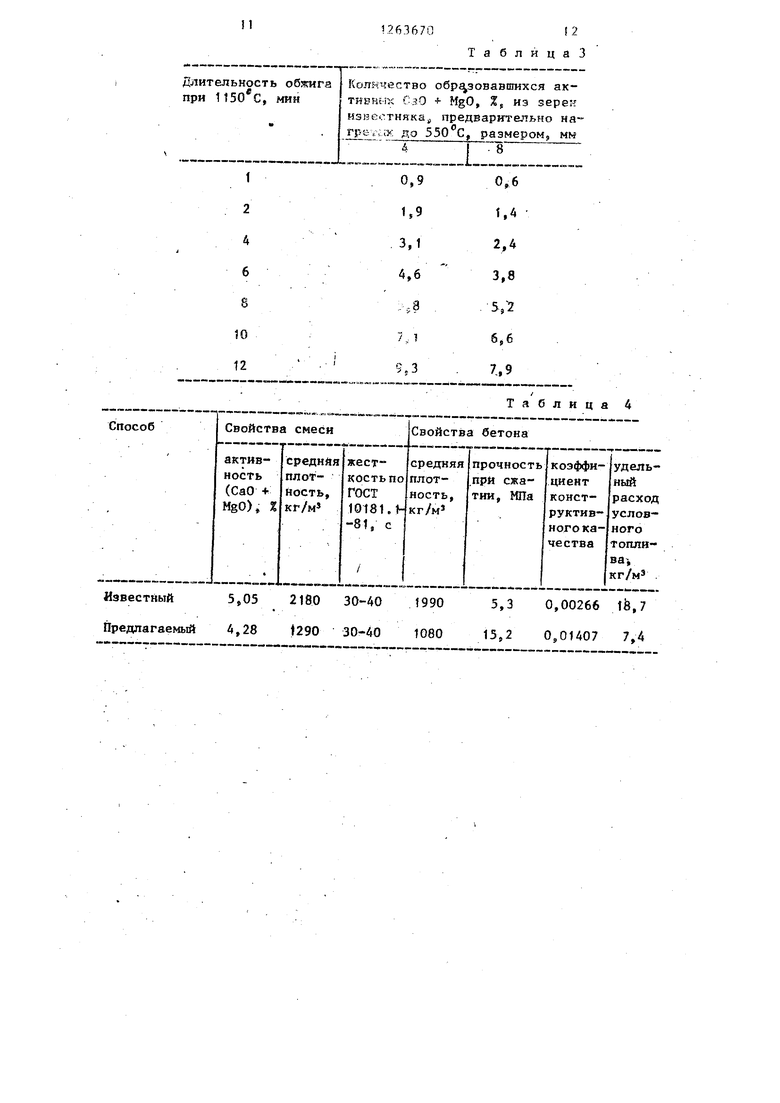

Изобретение относится к строитр.льным материалам и может быть использовано при иэготовпении строительньк изделий с использованием карвопап-шк пород, отходов Горного производства Цель изобретения повышенрю проч.нести и коэффициента конструктивного качествар а также снижение энергоемкости о На чертеже схематит-шо иэобр 1жена технологическая линия изготовления изделий. - Способ осуществляют следующим образом. Глинистое .сьфье разрабатывают в карьере традиционными методами: с пользованием экскаваторов 1 ipaHcnopтиругот автосамосвалами 2 и подают на технологическую переработку. Сырье сначала измельчают в ящичном подавателе 3, затем в глиномешалке 4 и формуют сырцовые гранулы на ганековом прессе 5, Отформованные сырцовые гранулы подают в сушильный барабан 6., обогреваемый отходящими печньми гйзйми с тем пературой 600--700°Ср где их подсуживают до остаточной влажности 11-t4%, затем подают в барабан 7 термоподготовки двухбарабйнной вращающейся керамзитовой печи, где нагревают до 900-1000°С, .и далее - в барабан 8 вспучивания этой печи где нагревают до 1100 1200°С. Параллельно с переработкой глинистого сырья ведут переработку карбонатного сырья или карбонатj ars отходов горного производства. Карбонатные отходы разрабатывают экскаватором 9 и транспортируют самосвалом 10 на текнологическ: по переработку. Из накопительного бункера 1 отходы подают в сушильный барабан 12 где подсушивают ; отходяохими от eapaeaна 14 термоподготовки rasai m с темп-ературой 200-300°С до остаточной 8лажности 6-8%, Подсушенный материал рассеивают на виброгрохоте 13 н:,а фракции 0-45 Зерна фракции 4-8 мм подают в барабан 14 термоподготовки где отходящими от барабана 7 термо подготовки керамзитовой печи газаг-да с температурой 600 700с их лодогре вают до 500--600с и вводят в барабан 8 вспучивания двухбарабанной керамз:к,товой tie4H, В этом барабане :е течение 6-8 мин проводят частичный обжиг карбонатных зерен с обраэо-ванием из 12 03 ести в количестве 3,6-4,6% (поСаО), олученную вбарабане 8 смесь грану-л керамзитаJ зерен карбонатного песка извести подают в барабанный холоильник 16, куда одновременно подают из бункера 15 зерна карбонатного пе ска фракции 0-4 мм, В .холодильнике 16 сухую смесь охлаждсчют до 100-ISC С и через промежуточный бункер 17 подают в турбулентный смеситель 18, куда также подают воду регулируемой температуры Горячую силикатобетонную смесь с температурой 70-80 С подают на формование. Формование осуществляют вибрацией с пригрузом 19 на стационарном поддоне.20 со съемной борт™ оснасткой в виде рамки из двух Г-о.бразных половин 21, После отформования поддон 20 кантователем 22 переводят в наклонное вертикальное положение, рамку с издегшем снимают краном 23 |Н в вертикальном положении ставят на запарочную вагонетку 24. Заполненные вагонетки 24 подают в форкамеру 25, куда подают горячий (100-110°С) воздух нагретый в воздухоподогревателе 26 горячими газами от холодильника 16, В форкамере 25 подсуйливают изделия .и нагревают их до 90--100 Cj, а sa тем вагонетки с ко /ощью передаточкоГС моста 27 подают в авгокла.н 28 3 агтоклаве 28 производят запарнвание изделий при ,3 МПа н течекие 45 4f а после сброса давления до а.косферного карбонизируют углекислым газом с подпиткой.отходящими газаш из барабана термоподготовки 7 керамзитовой печи до содержания СО 40-50% при давлении 0,1. Ша, создаваекок компрессором 29, з течение .-. По окончании кар б о г: из а цин автогслаз 2S продувают чистьм воздзлсом после-чеге его открываюти изделия 30 выкатьгоают ИЗ автоклава 28 Затем изделид освобождают от рамок 2 1 и подают на от- делку. или на склад готовой продуктдий 31,, а рамки 21 возвращают к поддону 2G., Пример е В качестве исходя ..-г-о сырья используют глину Песочиксксги месторождения следующего химигкг;...:с5го состава %i SiO 57,67.; Ре,0. , 50 Ai.,Q,, 21,29; CaO 0,905 MgO Г Wa,0 0,66 3,20| SO G,..:;, ur.n. 7,04,2; 100,02, 7 kl Л -. nn m В качестве карбонатного с-уг.;.;: .jcггользутот отходы карьерноР ; аэрейотки пород Анненковского местс хаждеакя СаО 34,50; нерастворимый остаток 1,7 MgO 17,73; , 0,70; SO, 0,13; п.п.п. 45,20. S 99,96. Сырцовые керамзитовые гранулй фор муют на лабораторном шнековом прессе подсушивают до остаточной влажности 11-14% и подают в лабораторную печь для нагрева до 900-1000°С. Карбонатные отходы подсушивают до остаточной влажности 0-14%, рассеива ют на фракции 0-2,2-4,4-6,6-8, 10-12 мм и подогревают до 500-600 С Подогретые зерна карбоната присоединяют к керамзитовым гранулам в соотношении 1:11 - Т:14 и направляют в зону печи с температурой 1100-1200 С 1-12 мин. Продукт обжига смекгива с зернами карбоната фракции 0-4 м соотношении 3:1 -.8:1 и охлаждают до 100-150°С, затем в лабораторном турбулентном смесителе затворяют водой с температурой 40-50°С и перемешивают в течение 2-4 мин. Из горячей (70-80 с) силикатобетонной смеси фор муют на лабораторной виброплощадке на Поддоне со съемной бортоснасткой плиты размером 300 х 200 х 100 мм, разделенные прокладками на кубы .с ребром 100 мм. Отформованные плиты в бортоснастке (рамке) помещают в сушильный шкаф с температурой 120130С,.где подсушивают и прогревают до 90-100°С, откуда их переносят в яодогретый до 60-70 С лабораторный, автоклав. Запаривание осуществляют по режиму 1,5 + 1, 1,0ч при давлении 0,9 МПа. После снижения давления пара до атмосферного в автоклав в течение 4 ч подают углекислый газ, поддерживая давление 0,15 МПа и концентрацию его в газовой среде 10-100% (по газоанализатору). Затем автоклав продувают чистым воздухом, открывают, извлекают оснастку, распалубливают образцы и через 12-14 ч подвергают их физико-механическим испытаниям. Параллельно из того же карбонатного сырья изготовляют аналогичные обг разцы - кубы 100 X 100 х 100 мм в со ответствии с известным способом, которые также подвергают физике-механическим испытаниям в сопоставимые сроки. .. . Фактический расход условноготоплива на единицу продукции определялся яутем замера показаний измеритель- Рассев карбонатного сырья на две отдельные фракции позволяет эффективно использовать тепЛо от охлажденияпродуктов обжига в холодильнике для нагрева фракции 0-4 мм. Фракция 0-4 мм обжигу не подвергается, так как при ее обжиге резко возрастает унос дисперсных продуктов обжига из печи. Частичный обжиг зерен фракции 48 мм в течение 6-8 мин обеспечивает получение оптимального количества извести и превращение их в зерна размером 2-5 мм, которые в совокупности с нербжигаемой фракцией D-4 мм позволяют получить песок оптимального зернового состава, а это, в свою очередь, обусловливает формирование наиболее плотной структуры бетона и его высокой прочности. ( В табл. 1 представлена зависимость прочности бетона от размера зерен обжигаемой фракции. Из табл. 1 следует, что оптимальный размер обжигаемьк зерен 4-8 мм Рассев на фракции 0-4 н 4-8 мм может быть осуществлен при влажности не более 8%, при влажности менее 6% отсеивание вести целесообразно ввиду значительных потерь от пыпения (ре- зультаты испытаний приведены в табл. 2). Оптимизация времени совместного обжига керамзитовых гранул и извест няка фракции 4-8 мм в барабане вспучивания, куда керамзитовые гранулы оступают из барабана термоподготовки ращающейся печи с температурой 9001000°С, а зерна известняка из барабаа термоподготовки с температурой 00-600°С, производилась исходя из инетики превращения известняка СаСОстроительную известь СаО, так как менно этот процесс при совместном бжиге является определяющим. Оптимальное с точки зрения рецепуры получаемой силикатобетонной смеи количество извести (по содержанию ктивнЬк GaO + MgO) находится в преелах 3,6-4,6%. Принимая содержание ктивных СаО + MgO в обоженном проукте равным 90%, получаем требуемое го количество равным 3,6-1,1 3,96 4,0) и 4,6-1,1 5,06 (5,0)%. Результаты опытов по определенгео оптимального времени обжига привЭдены в табл. 3, -, . Из табл. 3 следует( что оптимальное количество карбоиатов пренращается в известь при продолжительности обжига 6-8 мий. Соотношение зерен известняка и гранул керамзита оптимизировалось исходя из условий обеспечения нййтра1: ;;;. но-восстановительной средЫр способствутощей максимальному вспучиаашао глинистого сырья и снижению плотности керамзитовых гранул, и количества образующейся в керамзитосилнкатобеток ной смеси извеСтИэ обусловливающей гидратациоикое и карбонизационное твердение бетона. Оптимизация этого соотношения одновременно по параметрам выполнялась с привлечением метода планирования многофакторйых экспериментов путем реализации .гсаака втЬрого порядка В-Д ,.,„ В результате отыскания условий обеспечйния минимума плотностикерамзитовых гранул и оптимзп а содержания Сар -- MgO в силикатобетонной смеси по полученной по™ линоминальной Модели указанное соотношение определш-шсь равиьш 1М2,5114 в доверительных границак --f-t 54893. Тов, в пределах Is 11,.,0221 - irlA, 0007, округленно 11f 1 - 1x14 при: оС щепринятом в технике jrposHe зяачир О сти ы, О 5 05,, Оптимизация соотношения ньопедшей из печи,, смеси (известь крупньш карбо натный necok я керамзитоаый гравий) и мелкого (фракция 0-4 мм) жарбокат ного песка осущаетвяяласъ исходя и.-; условий, обеспечения максянал/р:ио плс/гкой упаковки всех ксьетсаентов,, Тсв,, из условий обеспечення мянималького выхода бетонной смеси Резул.ыаты этиж экспериментов приведешя низке Смесь § карбонатный К-ог йитдег-гр з& necofe фрг№цик №4р .кода б-этоккой о6о%смеси ЗП 1}„802

О Л 69

100

33 Как нидно из приведенных данньгх, лшнимальныт1 вьткоД бетонной смеси HMtSгт место при соотгюшении 5:1 бН ОхлажчДение сухой силикатббетонной смеси до 100-150°С в течение 2-4 мин ;нмеет целью после затворения воДой с регулируемой температурой с уч.етом тепла экзотермв:и от гашркик КЭБЙСТН :а тепла от смешивания компонентов в турбулентном режт1ме получить силикатобетонкуго смесь разогретую до 0 30 С, нз котс-ро.й осущестзллгог фсрмо зание изделий« Карбонизация извести наиболее полно и с максимальной интенсивностью вротекает в газовой среде,, содержащей 100% СО., По мере понижения концент радаи COg иятенеивность карбо шза.01и снижается э и д.як ее завершения требуется большее врамй, Откодяшяе дьковые газы из керакзитовой печИ;. з которой происходит сгорание природного газа мазута 5 обжиг глинистого, сырья и диссоцна1шя карбонатов, содержат до 18-25% СО,,, Процесс карбониэац -п- извест.г в бе--.гоке зависит тахске от газовой проницаемости по1:У1еднеГо Поэтому зависиност-ь интенсивности карбонизация извести в бетоне с.т конце трашш СО,, S газовой среде кеяинейна, С уче-гом нзложекьюго испопьзоаание чистого углекислоГо газе .ддя карбонизащ-я Оато на необязательно., в с эконогф ческой м экологической гочек зрения aepatiKOиально. Оптикальяая концентрация COg 5 газовой среда определялась зкспериментально . Эавйскмоеть ;jrei::eKH карбонизации «ввести в о-шикатно;-; камке плотностьв 1з8 г/смэ при AaBJKiavSH г&ьа Oj 15 МПа з. течение 4 ч от . концепг--ращт C0,j Б газовой среде представлена ниж Концентрация CO в Степень к арбоиигазовой среде р I зации извести % to. 36 ..

71263

Как видно из приведенных даг:,;,гх, высокий уровень карбонизации изаесги 8 бетоне достигается при концентрацик СО, в газовой среде 40% и вьппе, повышение его концентрации свыше 50-60% g существенно степень кояцентрации не увеличивает, т.е. уровень концентрации АО--5П% - оптимальный.

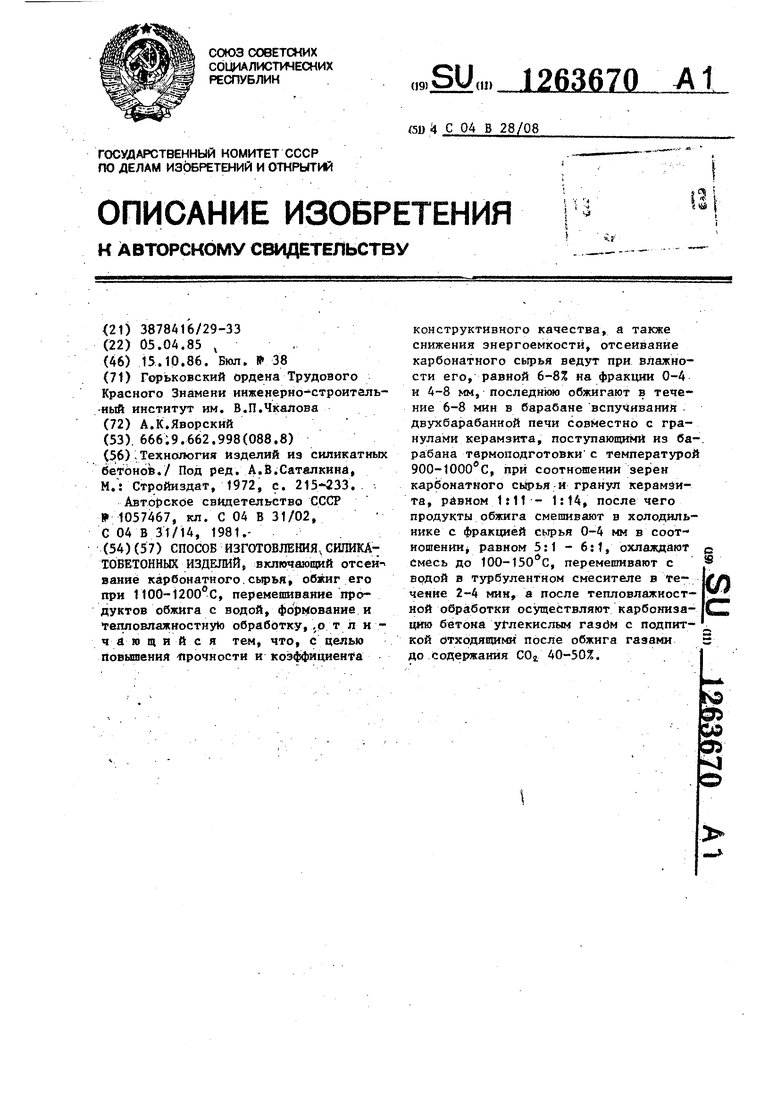

В табл 4 приведены результаты сравиигельных, испытаний смесей и бе-Ю гона их основе J полученных известным н яре.гутагаемым способами.,

Предлагаемый способ изготовления сйликатобетонных изделий по сравнениюf5

Модуль .йуу«нос.гк песка в совокупности с Пйобжига :кой фракцией 04 мм после, иеремеазиЕЯ;:йя в турбулентном смесителе в лечение 3 мин

1,5-2,0 2,1-2,4 2,2-2,8 2,6-3,2 3,4-4,0 3-4,4

708

С известном позволяет уменьшить среднюю плотность бетона и, следовательно, сократить его материалоемкость на 46%,повысить прочность бетона в i.jS раза; повысить коэффициент конструктивного качества бетона в 5s3 раза, снизить энергоемкость производственного процесса в j5 раза, уменьшить удельные капитальные вложения на 1 м готовой продукции в 2,2 раза, за счет утилизации отходов и внедрения безотходной технологии улучшить экологическую обстановку в районе расположения проектируемого предприятия.

Т а б Л И Ц а 1

Прочность при сжатий, бетона на основе песка из частично обожженных и необжигаемых зерен, МПа

8,3 12,0 14,3

15,1

11,4

9,2

Таблица

Продолжение табл.2

II

1263670 2

ТаблйцаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 1994 |

|

RU2082688C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЛИТА ИЗ СЛАБОВСПУЧИВАЕМОГО СЫРЬЯ | 2023 |

|

RU2799725C1 |

| Двухбарабанная печь для обжига пористых заполнителей | 1983 |

|

SU1116284A1 |

| Способ производства керамзита | 1990 |

|

SU1813756A1 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ (ВАРИАНТЫ) | 2002 |

|

RU2206534C1 |

| Способ изготовления шунгизитового гравия | 1980 |

|

SU908768A1 |

| Способ получения легкого заполнителя | 1976 |

|

SU640985A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ,СИПИКАТОБЕТОННЫХ ИЗДЕЛИЙJ включающий отсей-ваниё карбонатного.сьфья, обжиг его при 1100-1200 С, перемешивание продуктов обжига с водой, формование и тепловлажностну1о обработку, ,р т л и чающийся тем, что, с целью повьтения прочности и коэффициента конструктивного качества, а также снижения энергоемкости, отсеивание карбонатного сьфья ведзгт при влажности его, равной 6-8% на фракции 0-4 и 4-8 мм, последнкяо обжигают в тече ние 6-8 мин в барабане вспучивания двухбарабанной печи совместно с гранулами керамзита, поступающими из ба-. рабана тврмоподготовки с температурой 900-1000с, при соотношении зерен карбонатного сьфья и гранул керамзита, рйвном 1:11 - 1:14, после чего продукты обжига смешивают в холодильнике с фракцией сьтрья 0-4 мм в соотношении j равном 5:1 - 6:t, охлаждают , смесь до 100-150 0, перемешивают с водой в турбулентном смесителе в Тет чение 2-4 мин, а после тепловлажностной обработки осуществляют карбонизацию бетона углекислым газбм с подпиткой отходящими после обжига газами до Содержания COj 40-50%. Ф О5

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| А.В.Саталкинд, М.: Стройиздат, 1972, с | |||

| Способ изготовления строительных изделий | 1981 |

|

SU1057467A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-05—Подача