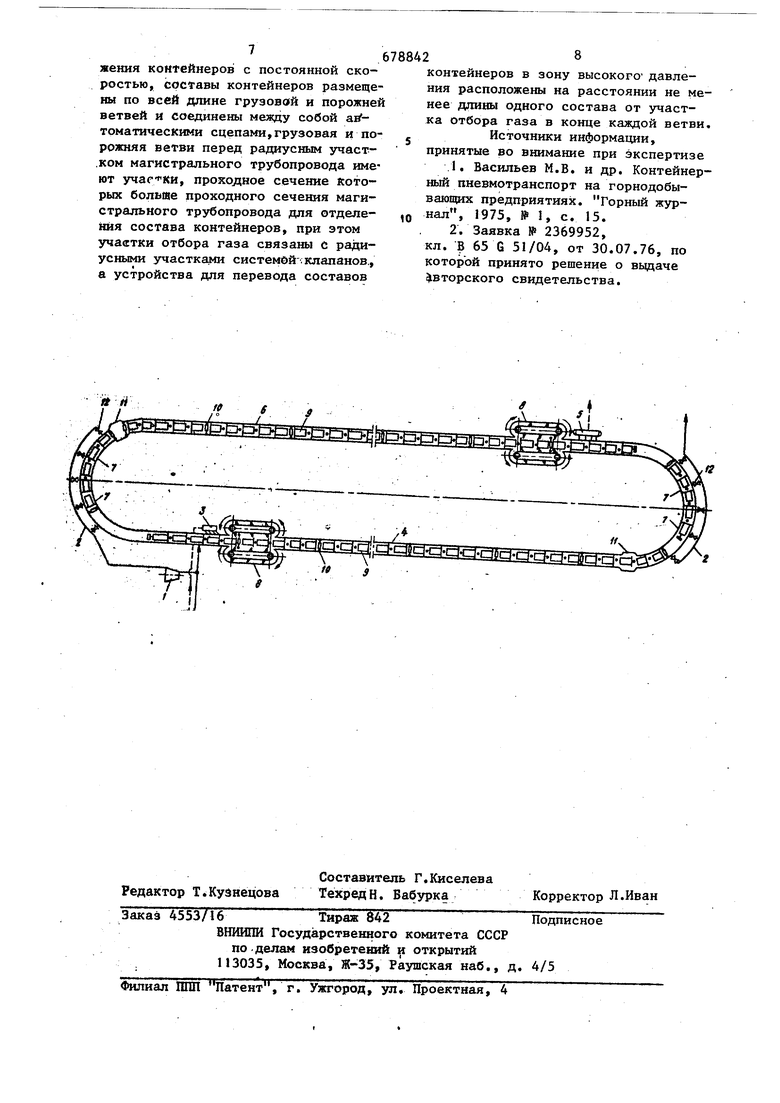

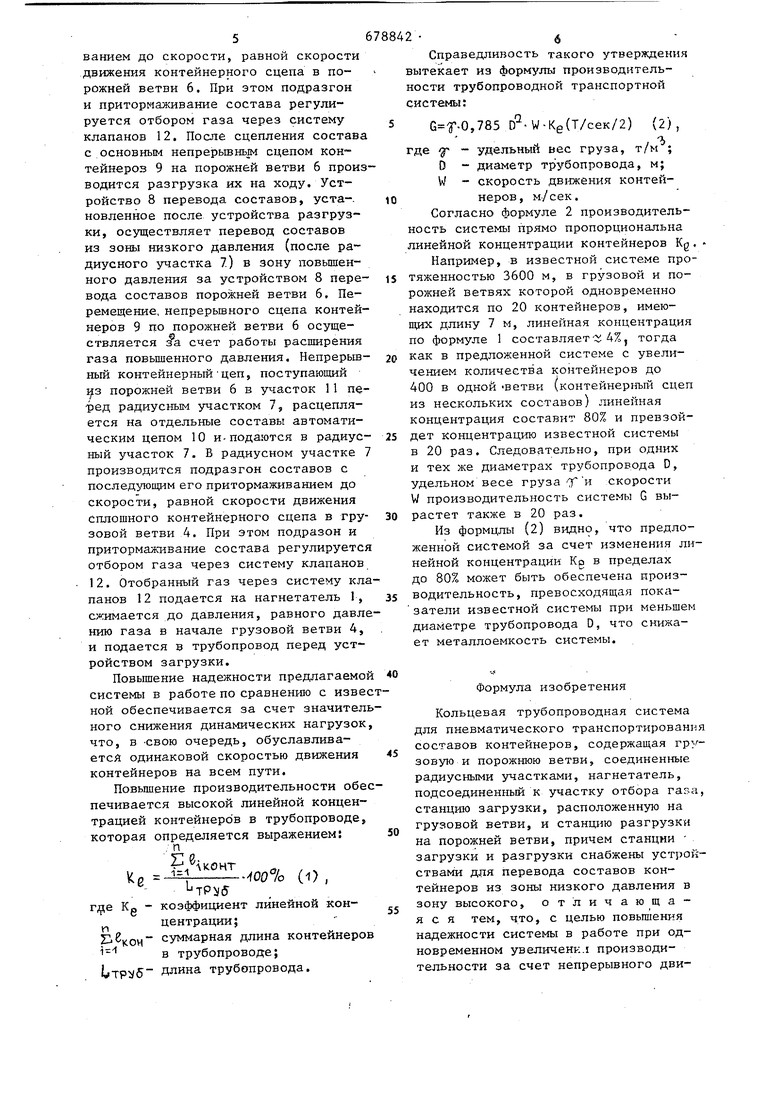

к уменьшению надежности системы и низкому КПД; - Перевод составов толкателем в зону повышенного давления и его тор можение в буферном устройстве приводят кпоявлению больших сжимающих нагрузок на состав, а следовательно, к увеличению металлоемкости, а также к зменьшению надежности сис темы; -наличие в системе отдельных со тавов или контейнеров, движзшщхся со скоростями ,15-18 м/сек, требует специальных стабилизирующих устройств, обеспечивающих радиальную устойчивость контейнеров в тpyбoпt)O Ьоде; -нестационарный режим движения (разгон, торможение, остановки.) отдельных контейнеров (составов) усло bieT систему управления и контроля, приводит к дополнительным затра гам на контрольйо-измерительные приборы (кип) и автоматику. Цель изобретения - повышение надежности системы в работе при одновременном увеличении производительности за счет непрерывногб движения контейнеров с постоянной скоростью. Достигается это тем, что составы контейнеров размещены по всей длине грузовой и порожней ветвей и соединены между собой автоматическими сцепами, грузовая и порожняя ветви перед радиусным участком магистраль ного- трубопровода имеют участки, проходное сечение которых больше проходного сечения магистрального трубопровода, яри этом участки отбора газа связаны с радиусными участками системой клапанов, а устройства для перевода составов контейнеров в .зону высокого давления расположены на расстоянии не менее длины одного состава от участка отбора газа в конце каждой ветви. Станций загрузки составов распо.ложена в зоне высокого давления перед устройством перевода составов, а станция разгрузки расположена в зоне низкого давления перед устройством для перевода составов. На чертеже изображена кольцевая трубопроводная система для пнев магического транспортирования контейнеров . Система включает нагнетатель 1, подсоединенный к участку 2 отбора 4 газа станцию загрузки 3, расположенную на грузовой ветви 4, и станцию разгрузки 5 на порожней ветви 6, радиусные участки 7 магистрали,связывающие грузовую 4 и порожнюю 6 ветви магистрального трубопровода. Станции загрузки 3 и разгрузки 5 снабжены устройствами 8 для перевода составов, выполненными в виде цепных передач с захватами, причем устройства 8 для перевода составов расположены на расстоянии не менее длины одного состава от участка отбора газа в каждой ветви. Грузовая 4 и порожняя 6 ветви заполнены образующими непрерывный контейнерньй сцеп контейнерными составами 9, соединенными между собой автоматическими сцепами 10, Концы грузовой 4 и порожней 6 ветвей перед радиусным участком 7 имеют участки 11, проходное сечение которых больше проходного сечения магистрального трубопропровода. Радиусные участки 7-магистрального трубопровода снабжены системой клапанов 12, Станция загрузки 3 расположена в зоне высокого давления перед устройством 8 перевода составов, а станция разгрузки 5 расположена перед устройством 8 перевода составов в зоне низкого давления. Система работает следующим образом, Газ под давлением подается в трубопровод перед устройством загрузки и создает зону повьшгенного давления, Перед устройством 8 перевода составов производится загрузка на ходу составов 9 грузом. Устройство 8 перевода составов переводит контейнерные составы 9 из зоны пониженного давления после радиусного участка 7 грузовой ветви 4 в зону повышенного давления после станции загрузки 3, Движение непрерьшного сцепа контейнеров 9 осуществляется за счет работы распшрения газа высокого давления по длине линейной части системы, Поступающие непрерывным сцепом на участок 11 контейнеры перед радиусным участком 7 расцепляю.тся на отдельные составы за счет взаимодействия автосцепа .10 с внутренней поверхностью участка 1I и подаются в радиусный участок 7, На радиусном уча;стке 7 осуществляется подразгон составов с последующим его притормаживанием до скорости, равной скорости движения контейнерного сцепа в порожней ветви 6. При этом подразгон и приториаживание состава регулируется отбором газа через систему клапанов 12. После сцепления состав с основным непрерьшньм сцепом контейнеров 9 на порожней ветви 6 прои водится разгрузка их на ходу. Устройство 8 перевода составов, уста-. новленное после устройства разгрузки, осуществляет перевод составов из зоны низкого давления (после радиусного участка 7.) в зону повышенного давления за устройством 8 пере вода составов порожней ветви 6, Перемещение, непрерьшного сцепа контей неров 9 по порожней ветви 6 осуществляется за счет работы расширения газа повышенного давления. Непрерьш ный контейнерныйцеп, поступающий порожней ветви 6 в участок 11 пе ред радиусным участком 7, расцепляется на отдельные составы автоматическим цепом 10 и-подаются в радиус ный участок 7. В радиусном участке производится подразгон составов с последующим его притормаживанием до скорости, равной скорости движения сплошного контейнерного сцепа в гру зоной ветви 4. При этом подразон и притормаживание состава регулируетс отбором газа через систему клапанов 12. Отобранный газ через систему кл панов 12 подается на нагнетатель 1, сжимается до давления, равного давл нию газа в начале грузовой ветви 4, и подается в трубопровод перед устройством загрузки. Повышение надежности предлагаемо системы в работе по сравнению с изве ной обеспечивается за счет значител ного снижения динамических нагрузок что, в -свою очередь, обуславливается одинаковой скоростью движения контейнеров на всем пути. Повьш1ение производительности обе печивается высокой линейной концентрацией контейнеров в трубопроводе, которая определяется выражением: | Л1СОНТ Kg - коэффициент линейной концентрации; суммарная длина контейнеров в трубопроводе; l Tpi/5 длина трубопровода. 2 Справедливость такого утверждения вытекает из формулы производительности трубопроводной транспортной системы: W-Ke(T/ceK/2) (2), ,785 D- 3. где f - удельный вес груза, т/м, О - диаметр трубопровода, м; W - скорость движения контейнеров, м/сек. Согласно формуле 2 производительность системы прямо пропорциональна линейной концентрации контейнеров Kg. Например, в известной системе протяженностью 3600 м, в грузовой и порожней ветвях которой одновременно находится по 20 контейнеров, имеющих длину 7 м, линейная концентрация по формуле 1 составляет-ii; 4%, тогда как в предложенной системе с увеличением количества контейнеров до 400 в одной -ветви (контейнерный сцеп из нескольких составов) линейная концентрация составит 80% и превзойдет концентрацию известной системы в 20 раз. Следовательно, при одних и тех же диаметрах трубопровода D, удельном весе грузаX и скорости W производительность системы G вырастет также в 20 раз. Из формцлы (2) видно, что предложенной системой за счет изменения линейной концентрации Kg в пределах до 80% может быть обеспечена производительность, превосходящая показатели известной системы при меньшем диаметре трубопровода D, что снижает металлоемкость системы. Формула изобретения Кольцевая трубопроводная система для пневматического транспортирования составов контейнеров, содержащая грузовую и порожнюю ветви, соединенные радиусными участками, нагнетатель, подсоединенный к участку отбора rasa, станцию загрузки, расположенную на грузовой ветви, и станцию разгрузки на порожней ветви, причем станции загрузки и разгрузки снабжены устройствами для перевода составов контейнеров из зоны низкого давления в зону высокого, отличающаяся тем, что, с целью повышения надежности системы в работе при одновременном увеличенк.1 производительности за счет непрерывного днижения контейнеров с постоянной скоростью, составы контейнеров размещены по всей длине грузовой и порожней ветвей и соединены между собой автоматическими сцепами,грузовая и порожняя ветви перед радиусным участ.ком магистрального трубопровода имеют учаг- ки, проходное сечение которых больше проходного сечения магистрального трубопровода для отделения состава контейнеров, при этом участки отбора газа связаны с радиусными участками системой-, клапанов., а устройства для перевода составов

контейнеров в зону высокого давления расположены на расстоянии не менее длины одного состава от участка отбора газа в конце каждой ветви.

Источники информации, принятые во внимание при экспертизе

.1. Васильев М.В. и др. Контейнерный пневмотранспорт на горнодобывающих предприятиях. Горный журнал, 1975, № 1, с. 15.

2. Заявка № 2369952, кл. В 65 G 51/04, от 30.07.76, по которой принято решение о выдаче Авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцевая трубопроводная система для транспортирования грузов в составах контейнеров | 1978 |

|

SU918212A1 |

| СПОСОБ БЕЗОСТАНОВОЧНОГО ПЕРЕМЕЩЕНИЯ КОНТЕЙНЕРОВ В СИСТЕМЕ КОНТЕЙНЕРНОГО ПНЕВМОТРАНСПОРТА | 2013 |

|

RU2518387C1 |

| Трубопроводная пневмотранспортная контейнерная система | 1978 |

|

SU1022908A1 |

| Установка для безнапорного гидротранспорта грузов | 1980 |

|

SU992353A1 |

| Установка для пневматического транспортирования грузов в контейнерах по трубопроводу | 1976 |

|

SU685590A1 |

| Кольцевая система трубопроводного контейнерного пневмотранспорта | 1977 |

|

SU786876A3 |

| УСТАНОВКА ДЛЯ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ КОНТЕЙНЕРОВ ПО ТРУБОПРОВОДУ | 2015 |

|

RU2576462C1 |

| Приемно-отправочная станция трубопроводного контейнерного пневмоподъемника | 1983 |

|

SU1134493A1 |

| Двухтрубная установка контейнерного пневмотранспорта | 1982 |

|

SU1024397A1 |

| ПНЕВМОТРАНСПОРТНОЕ УСТРОЙСТВО | 2007 |

|

RU2347733C2 |

jtes i

Авторы

Даты

1981-07-07—Публикация

1977-06-29—Подача