П р и м е р , В полый элемент с возврштно-пос упательным перемещением относительно очка подаются знакопеременные импульсы давления, а именно, положительный импульс при крайнем нижнем положении полого элемента и отрицательный импульс (сброс дарения после достижения в полом элементе заданного давления, выбираемого из усло-вия получения требуемого объема капли стекла.

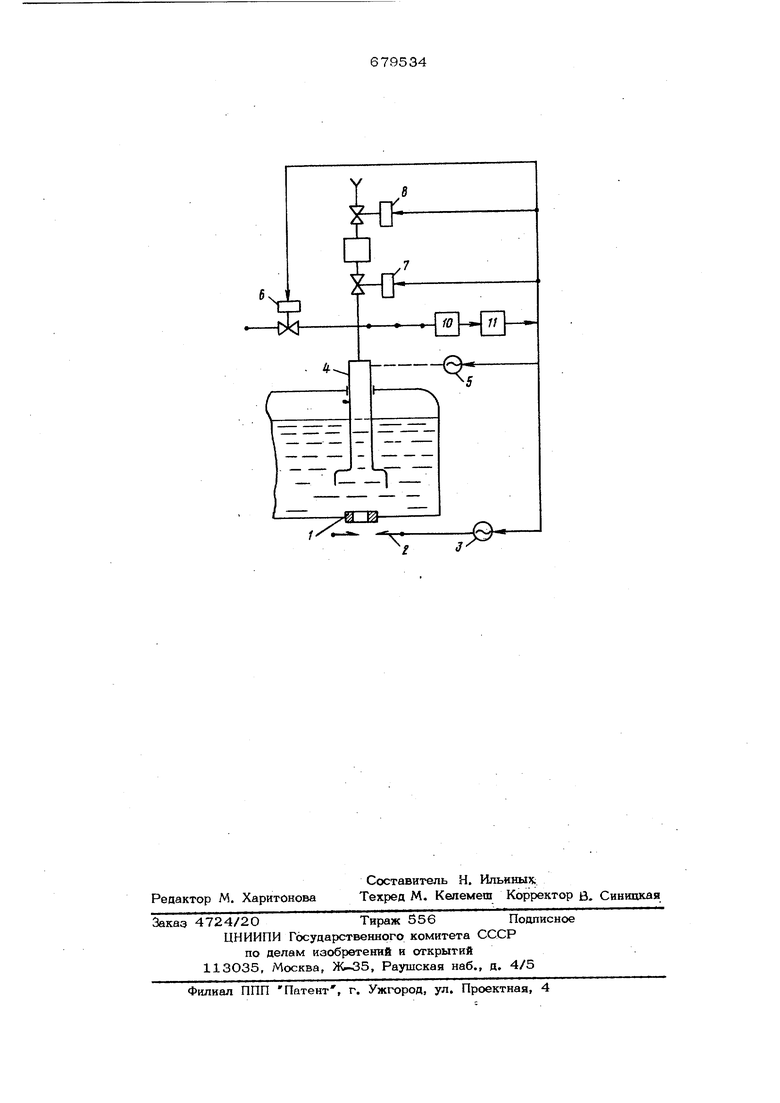

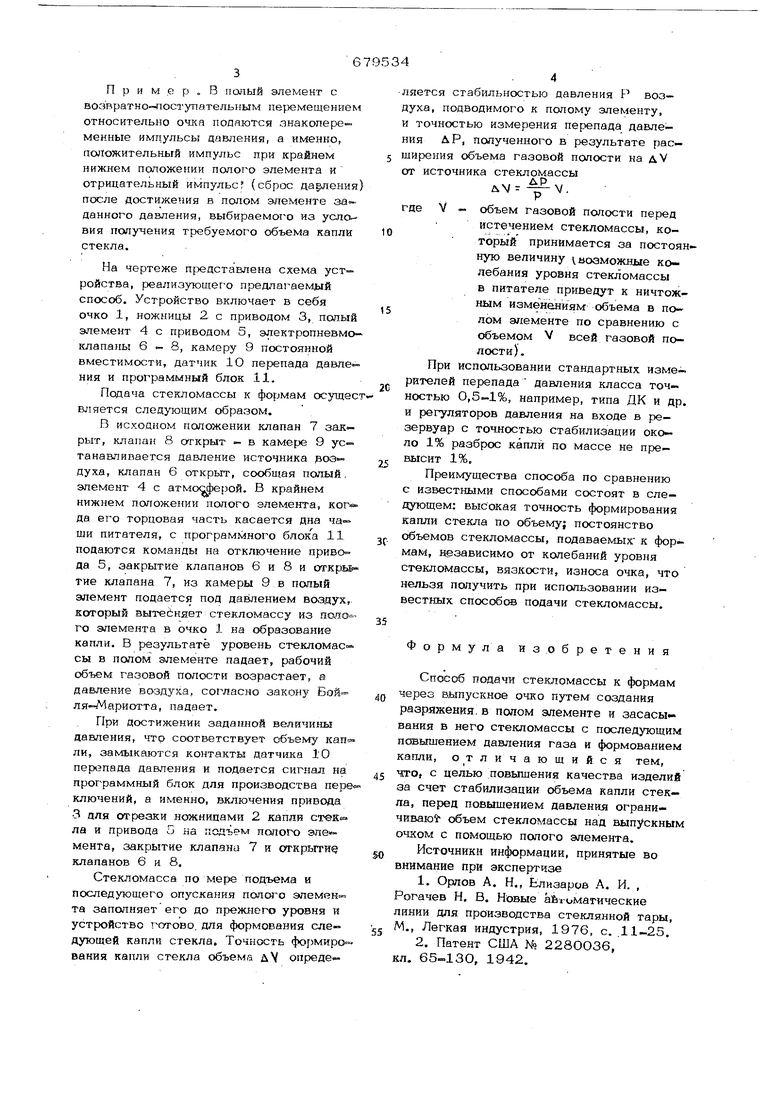

На чертеже представлена схема устройства, реализующего предлагаемдлй способ. Устройство включает в себя очко 1, ножницы 2 с приводом 3, полый элемент 4 с приводом 5, электропневмо- клапаны б 8, камеру 9 постоянной вместимости, датчик 1О перепада давления и программный блок 11.

Подача стекломассы к формам осущес вляется следующим образом.

В исходном положении клапан 7 закрыт, клапан 8 открыт - в камере 9 ус- танавливаегся давление источника эоз«духа, клапан 6 открыт, сообщая полый, элемент 4 с атмос4е юй. В крайнем нижнем положении полого элемента, ког да его торцовая часть касается дна чаши питателя, с программного блока 11 подаются команды на отключение привода 5, закрытие клапанов 6 и 8 и открььтие клапана 7, из камеры 9 в полый элемент подается под давлением воздух, который вытесняет стекломассу из поло го элемента в очко 1 на образование капли. В результате уровень стекломас сы в полом элементе падает, рабочий объем газовой полости возрастает, а давление ваздуха, согласно закону Бой« ля-Мариотта, падает.

При достижении заданной величины давления, что соответствует объему капл ли, замыкаются контакты датчика 10 пер эпада давления и подается сигнал на программный блок для производства пере ключений, а именно, включения привода 3 для отрезки ножницами 2 капли ствК5 ла и привода 5 на подъем полого эле«мента, закрытие клапана 7 и открытие клапанов 6 и 8,

Стекломасса по мере подъема и последующего опускания пояого эпемен та заполняетего до прежнего уровня и устройство готово, для формования следующей капли стекла. Точность формиро вания капли стекла объема д определяется стабильностью давления Р воздуха, подводимого к полому элементу, и точностью измерения перепада давления ДР, полученного в результате рас- ширения объема газовой полости на дУ от источника стекломассы .

где V - объем газовой полости перед истечением стекломассы, который принимается за постоянную величину t возможные колебания уровня стекломассы в питателе приведут к ничтожным изменениям объема в полом элементе по сравнению с объемом V всей газовой полости). При использовании стандартных изме-

ригелей перепада давления класса точностью 0,5-1%, например, типа ДК и др. и регуляторов давления на входе в резервуар с точностью стабилизации около 1% разброс капли по массе не превысит 1%.

Преимущества способа по сравнению с известными способами состоят в следующем: высокая точность формирования капли стекла по объему; постоянство , объемов стекломассы, подаваемых к формам, независимо от колебаний уровня стекломассы, вязкости, износа очка, что нельзя получить при использовании известных способов подачи стекломассы.

Формула изобретения

Способ подачи стекломассы к формам через выпускное очко путем создания разрйжения, в полом элементе и засасывания в него стекломассы с последующим повышением давления газа и формованием капли, о тличающийся тем, что, с целью повышения качества изделий за счет стабилизации объема капли стекла, перед повыщением давления ограничиваю5 объем стекломассы над выпускным очком с помощью полого элемента. Источники информации, принятые во внимание при экспертизе

1.Орлов А. Н., Елизаров А. И. , Рогачев Н. В, Новые айгомагическне линии для производства стеклянной тары,

М., Легкая индустрия, 1976, с. .11-25.

2,Патент США № 2280О36, кл. 65-.130, 1942.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подачи стекломассы к формам | 1979 |

|

SU821415A2 |

| Устройство для подачи стекломассы к формам | 1985 |

|

SU1265154A1 |

| Способ разделения струи стекломассы на порции | 1984 |

|

SU1260337A1 |

| Питатель стекломассы | 1986 |

|

SU1342882A1 |

| Устройство для формования оптического стекла | 1985 |

|

SU1333661A1 |

| Способ дозирования стекломассы и устройство для его осуществления | 1981 |

|

SU1010023A1 |

| Устройство для автоматического регулирования вязкости расплава стекла | 1976 |

|

SU630230A1 |

| Способ формования капли | 1985 |

|

SU1284952A1 |

| Устройство для регулирования работы питателя стекломассы | 1983 |

|

SU1114631A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СТЕКЛОМАССЫ | 1991 |

|

RU2031088C1 |

1Г

Авторы

Даты

1979-08-15—Публикация

1978-02-13—Подача