Изобретение относится к промышленности строительных материалов, в частности к стекольной, и может быть использовано на заводах строительного и технического стекла.

Конкретно техническое решение касается конструкции устройств для отбора и подачи стекломассы на формование, а именно питателей стекломассы при производстве штучных прессованных изделий, например плиток из легкокристаллизуемой стекломассы.

В условиях механизированной выработки подача стекломассы для формования осуществляется с помощью вакуумных и капельных питателей. При вакуумном питании стекломасса под действием вакуума засасывается в черновую форму, которая погружается в стекломассу.

Вакуумные питатели широко применяются в производстве, тем не менее имеют ряд недостатков, одним из которых является то, что при вакуумном питании не обеспечивается однородность температуры по всей массе капли, изменяясь от краев к середине в продольном направлении черновой формы. Термической неоднородности капли способствует и термическая неоднородность всасываемой стекломассы. Это обусловлено тем, что в результате погружения относительно холодной черновой формы в стекломассу последняя в месте всасывания значительно охлаждается. Термическая неоднородность усиливается при падении в ванну охлаждения жгута стекломассы, отрезаемого при подъеме и удалении формы от зеркала стекломассы. Вакуумные питатели могут работать только со стекломассой определенной вязкости.

Для механизированного формования широко применяются капельные питатели, которые имеют определенные преимущества перед вакуумными и по мере их совершенствования получают преобладающее распространение. При капельном способе питания стекломасса формуется с помощью плунжера в каплю, которая отрезается автоматическими ножницами. Однако и при капельном питании образующаяся капля не может быть термически однородна, так как к остаткам стекломассы от предыдущей капли под действием плунжера быстро протекает свежая горячая стекломасса.

Еще один недостаток капельных питателей - невозможность их использования при производстве стекол, имеющих малую теплопрозрачность. Стекломасса, применяемая для механизированной выработки изделий с использованием капельных питателей, не должна кристаллизоваться в пределах рабочих температур питателя. Несоблюдение этого условия приводит к массовому браку изделий. Например, в чаше питателя из закристаллизовавшейся стекломассы образуется белый ком, который в виде нитей и полос будет переходить в каплю, а затем - в изделие. Подогрев стекломассы в канале питателя приводит к тому, что формы, принимая слишком горячие капли, перегреваются, в результате чего приходится уменьшить скорость работы мишени. Такая переналадка режима работы машины приводит к изменению интервала подачи капель питателей, который находится в строго определенных пределах. Пределы в интервалах подачи капель определяются временем нахождения стекломассы в канале питателя: чем больше время нахождения, тем сильнее уменьшается температура капли и возрастает ее кристаллизационная способность.

Питатели и стеклоформующие автоматы являются основными агрегатами поточных линий, при этом питатель играет большую роль в работе автомата. Для нормальной работы автомата капля, подаваемая питателем, должна удовлетворять ряду требований главное из которых заключаются в том, что масса, форма и температура капли оставались постоянными в течение всего времени работы автомата. Температура должна быть не только постоянной, но и одинаковой по всей массе капли.

Более маневренным и производительным является питатель стекломассы, содержащий каркас, установленную на нем в направляющих каретку с вращающейся головкой, устройство для перемещения каретки и поворота наборной головкой с общим приводом и привод для наклона в вертикальной плоскости наборной головки. Питатель снабжен блокирующим механизмом, соединенным с устройством для перемещения каретки и поворота наборной головки.

Однако и этот питатель обладает рядом недостатков, ограничивающих его применимость. Основной из них заключается в том, что порции жидкого стекла, захватываемые питателем из выработочной части стекловаренной печи, не имеют стабильной массы и объема. Происходит это за счет того, что порция стекломассы налипает на наборную головку, имеющую форму шара сверху, наматывается на него, отрывается от основной массы жидкого стекла и переносится из позиции набора стекломассы в позицию передачи порции в формующее оборудование. Объем захватываемой порции, таким образом, зависит от температуры стекломассы и питателя. Съем же порции с наборной головки осуществляется либо с помощью ножниц, либо за счет ускоренного вращения головки и подъем ее над формой. Такой съем порции с наборной головки также не гарантирует точности отбираемой порции, а значит не позволяет использовать питатель при производстве изделий с точно заданными размерами.

При отрыве наборной головки с порции стекломассы от общего объема образуется "хвост", который затем, падая в расплав, способствует образованию пузырей и снижает тем самым качество стекломассы в месте забора. Перенос забранной порции стекломассы осуществляется в атмосфере, то есть при нерегулируемом теплообмене, что снижает качество порции, подаваемой в формующее оборудование.

Цель изобретения - повышение качества изделий.

Поставленная цель достигается тем, что в устройстве для подачи стекломассы, содержащем каркас, установленную на нем в направляющих каретку с поворотной наборной головкой, привод перемещения каретки, привод поворота наборной головки в вертикальной плоскости, поворотная наборная головка выполнена разъемной в виде двух горизонтальных водоохлаждаемых труб, установленных зеркально и снабженных каждая с одного конца черпаком, а с другого - шестерней. Шестерни находятся во взаимном зубчатом зацеплении, и одна из шестерен связана рычагом с приводом поворота наборной головки вокруг горизонтальной оси. Черпаки выполнены в виде водоохлаждаемых полусфер, установленных с возможностью смыкания в сферу.

Отличием заявляемого устройства от аналога является наличие каретки, которая переносит наборную головку с позиции набора в позицию передачи стекломассы, т.е. к прессу. Это позволяет положить каплю точно в центр матрицы, что создает наиболее благоприятные условия для прессования за счет равномерного распределения усилия пуансона на каплю стекломассы. Стекломасса равномерно распределяется по всей площади матрицы, исключается разнотолщинность плитки и изделие получается высокого качества. В аналоге же порция скользит по желобу, изменяя свою форму, к месту прессования и попадает в матрицу в любом случае таким образом, что равномерность распределения капли по площади матрицы исключается за счет определенной скорости горизонтального перемещения капли. Следовательно, и при опускании пуансона в форму он опускается на неровную поверхность порции, и плитка получается некачественная.

Отличием заявляемого устройства от прототипа является то, что поворотная наборная головка выполнена разъемной в виде двух горизонтальных водоохлаждаемых труб, установленных зеркально и снабженных с одного конца черпаком, а с другого - шестерней. Такое выполнение наборной головки позволяет отбирать совершенно определенную порцию стекломассы, при этом отрыв порции от общей массы производится без образования "хвоста", что гарантирует однородность стекломассы в месте отбора, а значит и качество забираемой порции и получаемого изделия. Шестерни находятся во взаимном зубчатом зацеплении. Одна из шестерен связана рычагом с приводом поворота наборной головки вокруг вертикальной оси. Это позволяет зачерпывать порцию стекломассы, одновременно отрезая ее от общего количества, что способствует сокращению времени набора порции за счет исключения операции отрыва порции от общей массы, предотвращая тем самым теплопотери и изменения температуры порции, отрицательно влияющие на качество формуемых изделий.

Черпаки выполнены в форме водоохлаждаемых полусфер, установленных с возможностью смыкания в сферу. Набранная порция заключается в замкнутый объем с регулируемым теплообменом, что позволяет при транспортировке ее к формующему оборудованию сохранить необходимую температуру и вязкость порции, гарантирующие, при всех прочих равных условиях, качество производимых стеклоизделий.

Все перечисленные отличия способствуют изготовлению качественных стеклоизделий, то есть позволяют достичь поставленную цель. Таким образом, все приведенные отличия являются существенными отличиями заявляемого технического решения от всех ранее известных.

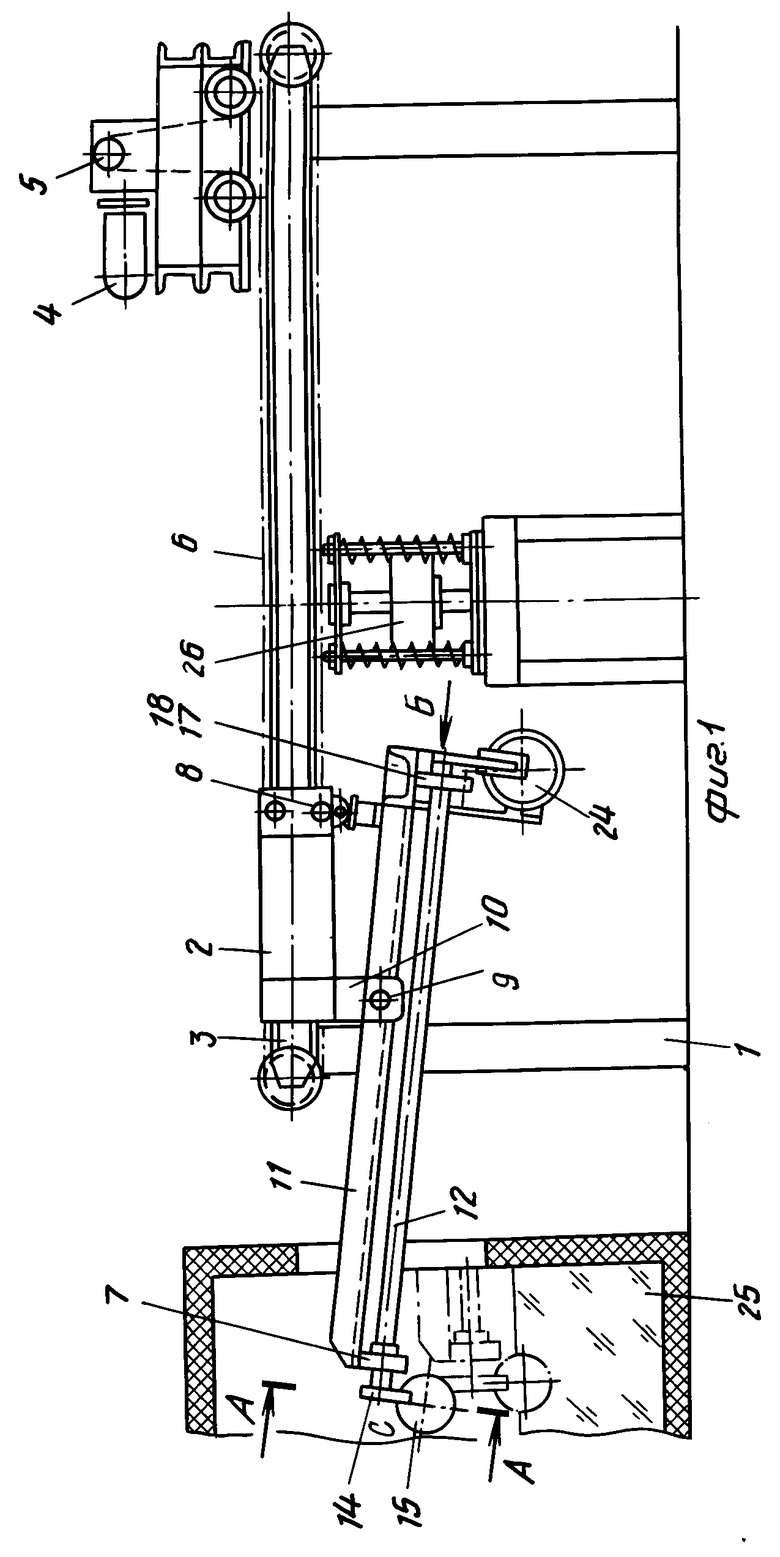

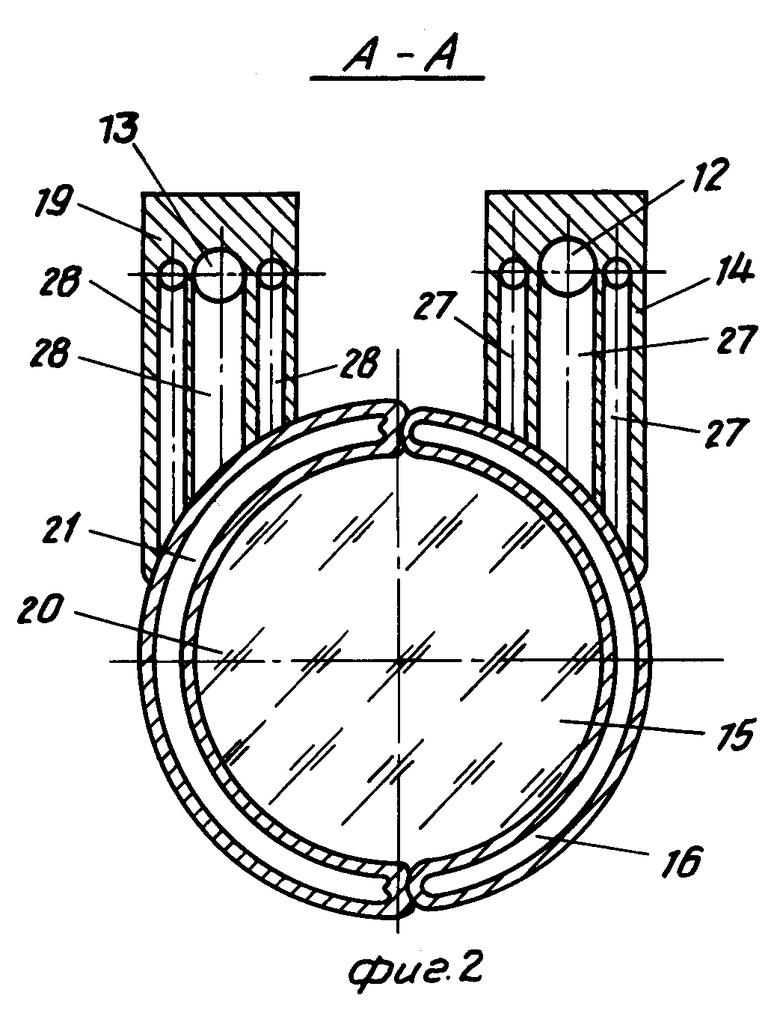

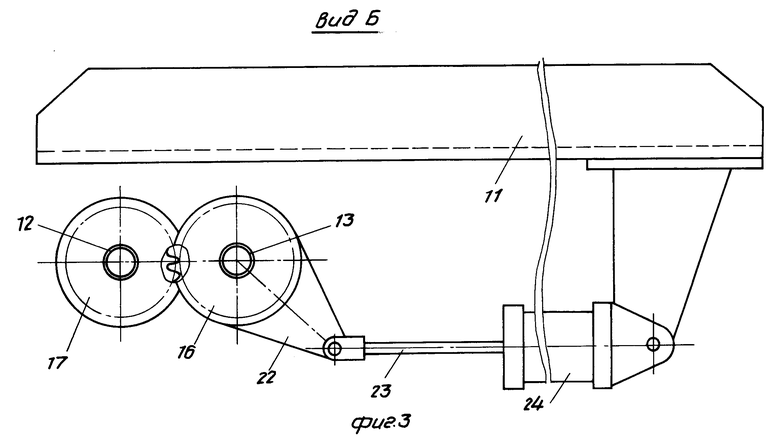

На фиг. 1 представлено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - вид Б на фиг.1.

Устройство для подачи стекломассы содержит каркас 1, каретку 2, установленную на направляющих 3, привод для перемещения каретки, включающий двигатель 4, редуктор 5 и цепную передачу 6, наборную головку 7 с приводом поворота ее в вертикальной плоскости в виде пневмоцилиндра 8. Наборная головка 7 установлена на каретке 2 шарнирно с возможностью поворота ее вокруг оси 9, которая проходит через отверстия в кронштейнах 10, жестко закрепленных на каретке 2. Наборная головка 7 состоит из рамы 11, вдоль которой две водоохлаждаемые трубы 12 и 13. На одном конце трубы 12 закреплен в кронштейне 14 черпак 15, имеющий форму полусферы с внутренней полостью 16, а на другом - шестерня 17, находящаяся во взаимном зубчатом зацеплении с шестерней 18, установленной на конце трубы 13, другой конец которой снабжен кронштейном 19 с жестко закрепленным черпаком 20, выполненным в виде полусферы с внутренней полостью 21. Шестерня 18 рычагом 22 соединена со штоком 23 пневмоцилиндра 24, установленного на раме 11 наборной головки 7 и обеспечивающего поворота головки вокруг горизонтальной оси. Забор порции стекломассы осуществляется из выработочного кармана стекловаренной печи 25, формование - в стеклоформующей машине 26. Подача и отвод воды из внутренних полостей 16 и 21 черпаков 15 и 20 осуществляются через отверстия 27 и 28.

Устройство работает следующим образом.

В исходном положении наборная головка 7 с порцией стекломассы находится над матрицей стеклоформующей машины 26. Включается пневмоцилиндр 24 и шток 23 втягивается в пневмоцилиндр 24. Шток 23 через рычаг 22 взаимодействует с шестерней 18, которая поворачивает трубу 13 с закрепленным на ней черпаком 20 вокруг оси трубы 13. Одновременно за счет зубчатого зацепления шестерен 18 и 17 поворачивается и черпак 15. Сфера, составленная из черпаков 15 и 20, размыкается в нижней части, и порция стекломассы попадает в матрицу стеклоформующей машины 26.

Включается привод перемещения каретки, т.е. двигатель 4, редуктор 5 и цепная передача 6, который перемещает каретку 2 по направляющим 3 таким образом, что наборная головка 7 своей передней частью заходит в стекловаренную печь 25, занимая положение С, а каретка 2 - крайнее левое положение. Привод перемещения каретки выключается. Включается привод поворота головки в вертикальной плоскости, шток пневмоцилиндра 8 заходит в его внутреннюю полость и поворачивает наборную головку 7 вокруг оси 9 таким образом, что чепраки опускаются в стекломассу, занимая положение D.

Срабатывает пневмоцилиндр 24, шток 23 его выдвигается, поворачивая рычаг 22, шестерни 18 и 17, трубы 13 и 12 и черпаки 20 и 15 таким образом, что последние смыкаются в сферу, отбирая определенную порцию от общего объема стекломассы. Снова срабатывает привод поворота наборной головки 7 в вертикальной плоскости, то есть шток выходит из пневмоцилиндра 8 и наборная головка, поворачиваясь вокруг оси 9, занимает положение С. Включается привод перемещения каретки 2, которая перевозит наборную головку 7 к стеклоформующей машине 26, устанавливая черпаки 20 и 15 над матрицей, а сама каретка 2 занимает крайнее правое положение. На этом цикл работы головки заканчивается. Управление его осуществляется от командоаппарата любого типа или от ЭВМ (не показан).

Трубы 12 и 13, а также черпаки 15 и 20 выполнены водоохлаждаемыми. Вода подается и отводится из внутренних полостей 16 и 21 через отверстия 27 и 28 в кронштейнах 14 и 19.

Технико-экономическая эффективность предлагаемого технического решения заключается в том, что данное устройство, позволяя отбирать порцию стекла определенной массы, необходимую для производства изделий, снижает расход стекломассы, исключая операцию обработки облоя. Отбирается порция строго определенной формы - форма шара, которая гарантирует наличие одинаковых внутренних напряжений по всем направлениям, что положительно сказывается на качестве прессуемых стеклоизделий. Шарообразная форма капли стекломассы (наиболее удобна, требует меньших усилий прессования, т.е. затрат энергии). Порция стекла при переносе подвергается регулируемому теплообмену, что позволяет подавать в формующее устройство порцию, обладающую необходимой температурой и производить качественные изделия.

Изобретение позволяет синхронизировать подачу порции стекломассы с работой формующего устройства, независимо от интервала работы последнего. Все это позволяет расширить область применения заявляемого устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ И ПОРЦИОНИРОВАНИЯ РАСПЛАВЛЕННОГО СТЕКЛА | 1991 |

|

RU2031087C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1996 |

|

RU2117641C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ КОМКУЮЩИХСЯ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1996 |

|

RU2117640C1 |

| Вакуумный питатель | 1977 |

|

SU698933A1 |

| Вакуумный питатель | 1956 |

|

SU108941A1 |

| Устройство для подачи порции стекломассы | 1985 |

|

SU1286542A1 |

| Питатель стекломассы | 1980 |

|

SU903309A1 |

| Ножницы для прямолинейной отрезки порций стекломассы | 1991 |

|

SU1804453A3 |

| Вакуумный питатель стеклоформующей машины | 1980 |

|

SU885159A1 |

| Устройство для пакетирования | 1987 |

|

SU1414656A1 |

Использование: на заводах строительного и технического стекла для отбора и подачи стекломассы при производстве штучных прессованных изделий, например плиток из легкокристаллизуемой стекломассы. Сущность изобретения: наборная головка устройства для подачи стекломассы содержит две горизонтальные зеркально установленные водоохлаждаемые трубы, каждая из которых снабжена с одной стороны черпаком, выполненным в виде водоохлаждаемой полусферы, а на другом конце закреплена шестерня. Шестерни труб находятся во взаимном зубчатом зацеплении. Одна шестерня соединена рычагом со штоком пневмоцилиндра таким образом, что черпаки смыкаются, образуя сферу. Наборная головка закреплена на каретке, установленной на направляющих и осуществляющей перемещение наборной головки с позиции набора стекломассы к формующему оборудованию. Положительный эффект: устройство, отбирая порцию стекломассы определенного веса и перенося ее в замкнутом, теплорегулируемом пространстве, опускает порцию точно в центр матрицы формующего устройства, что при прессовании гарантирует равномерность распределения стекломассы по форме, а значит и качество вырабатываемого изделия. Устройство может обслуживать несколько прессов поочередно, что расширяет область его применения. 1 з.п. ф-лы, 3 ил.

| Питатель стекломассы | 1980 |

|

SU903309A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-03-20—Публикация

1991-03-15—Подача