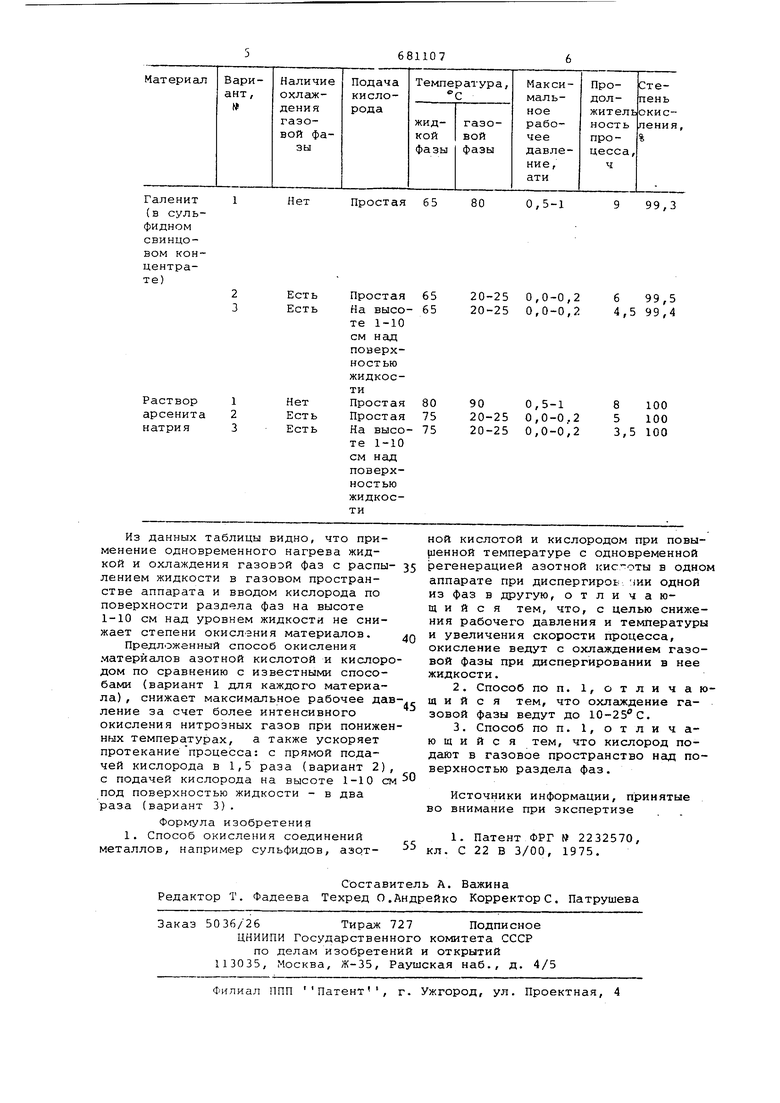

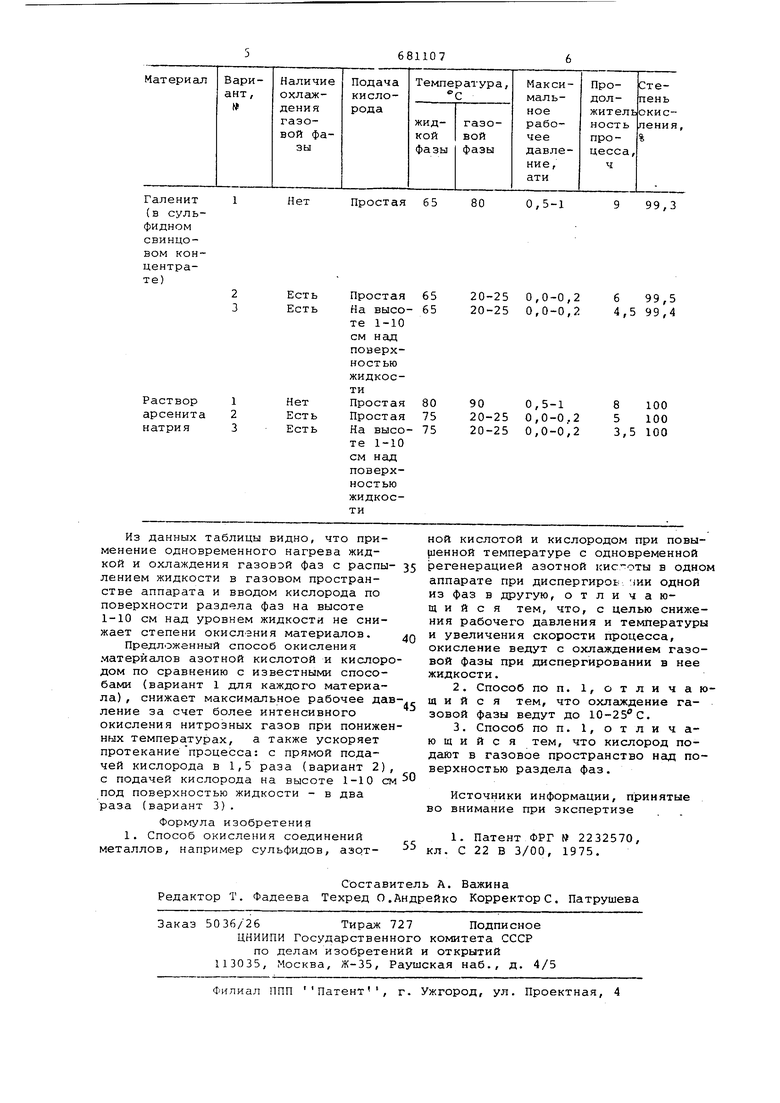

Изобретение относится к цветной металлургии и мо/кет быть использовано в производствах, применяющих азотную кислоту либо как самостоятельный окислитель, либо как катал затор для окисления материалов кис лородом, например металлов и их сульфидов, окисление МИЙЬЯКОВИСТЕЛХ соединений, солей двухвалентного железа и т.д. Известен способ окисления соеди нений металлов, например сульфидов азотной кислотой и кислородом при повышенной температуре с одновременной регенерацией азотной кислоты кислородом в одном аппарате при диспергировании одной из фаз в другую 1. Процесс по этому способу ведут так, что газовая фаза непрерывно диспергируется мешалкой в жидкой фазе. Для ускорении процеса окисления ведут при давлении не ниже 11,5 ат В ходе реакции непрерывно поступает кислород, который подается в жидкую фазу. Образующиеся при окис лении исходных материалов нитрозны газы взаимодействуют с кислородом и водой, регенерируя при этом азотную кислоту. Окисление нитрозных газов и поглощение продуктов окисления проводятся при той же температуре, что и окисление исходных материалов, т.е. не ниже 150°С. Для устранения вредного влияния повышенной температуры применено повышенное давление (не 11,5 ати), что значительно усложняет эксплуатацию оборудования и требует решения специгшьных вопросов по герметизации оборудования. Кроме того, применение повышенной температуры снижает коррозионную стойкость многих материалов, применяющихся в промьЕиленности. Предложенный способ отличается тем, что Окисление ведут с охлаждением газовой фазы при диспергировании в нее жидкости, охлаждение газовой фазы ведут до 10-25 с, а кислород подают в газовое пространство над поверхностью раздела фаз. Это позволяет снизить рабочее давление и температуру, а также увеличить скорость процесса. Снижение температуры газовой фазы со 150 до 25с ускоряет реакцию 3 окисления нитрозньгх газов в 4 раза. Распыление жидкости в газовом пространстве облегчает поглощение проду тов окисления нитрозных газов и регенерацию азотной кислоты за счет увеличения поверхности раздела между фазами. Вследствие механического разрушенияпены падаюошй жидкостью улучшается контакт между кислородом и нитрозными газами. Ввод кислорода в приграничную зону через диспергатор позволяет интенсифицировать процесс за счет более равномерного распределения кислорода по всему объему аппарата, причем расстояние между уровнем жидкости и вводом кислорода (1-10 см обеспечивает химическое разрушение пены, так как при окислении оки си азота - основной составной части нитрозных газов до двуокиси происхо дит уменьшение объема газов. Способ заключается в следующем. При проведении окисления в аппарат заливают рабочий раствор. Затем задают необходимое количество кисло ты для создания нужной кислотности раствора. После этого аппарат проду вают кислородом. В конце продувки загружают исходный материал, после чего аппарат герметично закрывают. При помощи теплообменника жидкая фа за нагревается до начала реакции, о чем судят по появлению бурых паров двуокиси азота и быстрому падению давления в аппарате. Сразу же после начала реакции включают охлаждение газовой фазы при помощи теплообменни ка, непрерывно контролируя температу ру по. термометрам и поддерживая температуру в газовой и жидкой фазах на оптимальном уровне раздельно. Дав ление в аппарате контролируют по манометру и поддерживают на заданном значении при помощи регулируемой под чи кислорода. Весь процесс ведут при непрерывном циркуляционном перемешивании жидкой фазы и распылением ее в газовом пространстве аппарата через распылительную форсунку. Контроль за окончанием реакции ведут по прекращению поглощения кислорода и исчезновению бурой окраски нитрозных газов. Пример 1.С целью извлечения свинца в раствор проводят окисле ние 50 кг сульфиднох о свинцового кон центрата с содержанием галенита 81,5 74 азотной кислотой,концентрацией 55г/л, взятой в количестве 500 л. Процесс ведут в аппарате емкостью 1 м. Проверены следующие варианты проведения процесса. 1.Известный способ, осуществляемый без охлаждения газовой фазы и распыления жидкой фазы в газовом пространстве аппарата, для чего пульпу вводят при циркуляционном перемешивании ниже уровня жидкости. Кислород в аппарат подают без диспергатора (простая подача). 2.С охлаждением газовой фазы и распылением жидкой фазы в газовом пространстве аппарата и с простой подачей кислорода. 3.С охлаждением газовой фазы, распылением жидкой фазы и подачей кислорода над поверхностью раздела фаз на высоте 1-10 см над уровнем жидкости черэз диспергатор. Температуру жидкой фазы поддерживают около 65с. Повышение температуры приводит к уменьшению извлечения свинца в раствор, так как начинается окисление сульфидной серы до сульфат-ионов. Во всех трех вариантах устанавливают степень окисления галенита, определенная по разности между количествами его в исходном материале и в остатке после окисления, продолжительность процесса и максимальное рабочее давление. Результаты опытов приведэны в таблице. Пример 2. Проводят окисление раствора арсенйта натрия. В качестве исходного материала используют 0,5 м раствора арсенйта натрия с концентрацией мышьяка 50 г/л, в том числе 47,5 г/л трехвалентного мышьяка. Раствор подкисляют азотной кислотой до концентрации 50-60 г/л по НЫОз и подвергают окислению по методике, описанной в примера 1 по тем же трем вариантам, в том же аппарате. При этом также устанавливают степень окисления мышьяка, продолжительность процесса и максимальное рабочее давление. Содержание трехвалентного мышьяка по окончании процесса во всех трех вариантах составляют менее 0,05 г/л. Результаты окисления приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МИНЕРАЛЬНОГО СЫРЬЯ И КОНЦЕНТРАТОВ | 2003 |

|

RU2331675C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2019 |

|

RU2717515C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ СЕРЫ И АЗОТА | 1996 |

|

RU2104754C1 |

| СПОСОБ ПРОИЗВОДСТВА ДИНИТРОГЕНА ТЕТРАОКСИДА | 2012 |

|

RU2547752C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАОКСИДА ДИАЗОТА | 2019 |

|

RU2722307C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1996 |

|

RU2110474C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ СЕРЕБРОСОДЕРЖАЩИХ СУЛЬФИДНЫХ РУД КОНЦЕНТРАТОВ И ВТОРИЧНОГО СЫРЬЯ | 2017 |

|

RU2657254C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4'-ДИФТОРБЕНЗОФЕНОНА | 2006 |

|

RU2394016C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2415806C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ АЗОТА | 2000 |

|

RU2156730C1 |

Авторы

Даты

1979-08-25—Публикация

1977-05-05—Подача