Настоящее изобретение относится к способу получения 4,4'-дифторбензофенона и его изомеров. 4,4'-дифторбензофенон (4,4'-DFBP) является главным исходным продуктом для получения ароматических полиэфиркетонов. Они являются высококачественными пластмассами с постоянно растущим годовым объемом производства, так что ежегодно производимое во всем мире количество 4,4'-DFBP находится в состоянии роста. Важнейшими полиэфиркетонами являются полиэфирэфиркетоны (PEEK) и полиэфиркетоны (PEK). Они отличаются температурой плавления выше 330°C, а также высокой химической стойкостью. Небольшие количества применяются для получения лекарств и химикатов для сельского хозяйства.

В настоящее время 4,4'-DFBP получают почти исключительно в следующем двухстадийном синтезе, согласно патентам US-A-2,606,183 (1952) и US-A-2,705,730 (1955), оба принадлежат Head и др.: сначала 4,4'-диаминодифенилметан (MDA означает метилендианилин) диазотируют посредством NaNО2 в кислом растворе HF и, согласно Бальц-Шиману, с помощью HBF4 фторидный ион вводят в ароматические соединения с выделением N2 (см. Beyer, Walter, Lehrbuch der organischen Chemie, Hirzel, 24. Auflage, 2004, Seite 626, и Balz, Schiemann, Berichte, Vol 60, p. 1186 (1927)). Образующийся в результате этого 4,4'-дифтордифенилметан (DFDPM) после очистки окисляют посредством HNO3.

Согласно документам EP-A-0004710 (Staniland и др. (1979)) и US-A-2,563,796 (Shenk и др.) можно также напрямую разлагать фторид диазония, растворенный во фтористоводородной кислоте, путем нагревания.

Вторым способом синтеза бензофенонов является ацилирование по Фриделю-Крафтсу, которое проводится либо напрямую из фторбензола и фосгена согласно US-A-4,618,762 (Desbois (1986)), во фтористоводородной кислоте и с трифторидом бора как катализатором, либо, согласно US-A-4,814,508 (Gors и др. (1989)), из фторбензола и хлорида 4-фторбензойной кислоты с алюминийхлоридом и литийхлоридом как катализаторами.

Третьей возможностью синтеза является нуклеофильное замещение ароматических соединений (SNAr). При этом на атом фтора заменяют или нитро-группу (US-A-6,274,770, Clarc и др., 2001) в присутствии тетраметиламмонийфторида как катализатора фазового перехода (PTC), или галогенид (JP-A-57169441) в присутствии фторида калия при повышенной температуре (150-200°C). Другая возможность получить 4,4'-дифторбензофенон описана в JP-A-61221146 (Fukuoka и др., 1986). Фторбензол с помощью катализатора на основе благородных металлов приводят в реакцию в автоклаве с моноксидом углерода и кислородом.

В документе DE-A-698 15 082 описывается синтез из 4,4'-динитродифенилметана. Проводится окисление воздухом в диметилацетамиде; после этого проводится нуклеофильное замещение ароматики с помощью тетраметиламмонийфторида как катализатора фазового перехода. Выход составляет около 70%. Реакция проводится с 60 мг исходного вещества в 10 мл растворителя, так что это не является процессом, пригодным для промышленности.

В документе US-A-4,978,798 описывается многостадийный дорогостоящий способ, в котором сначала в присутствии кислоты Льюиса тригалогенметилбензол приводят в реакцию с галогенбензолом, содержащим по меньшей мере 2 хлоридных заместителя. Образованный бисфенилдигалогенметан обрабатывают затем водой, причем образуется галогенбензофенон. После этого хлоридные заместители в 2 этапа замещают фторидом.

Продолжающийся несколько десятилетий поиск различных способов синтеза для получения дифторбензофенона показывает, что ни один из этих способов не свободен от серьезных недостатков.

В варианте с ацилированием по реакции Фриделя-Крафтса недостатком является прежде всего большая потребность в катализаторах и их утилизация. В случае реакции Бальца-Шимана проблемой является прежде всего растворитель (фтористоводородная кислота) и затратная очистка тетрафторборной кислоты. Кроме того, образуются также большие количества неорганических солей.

Нуклеофильное замещение для получения дифторбензофенона до настоящего времени не получило какого-либо технического значения. 4,4'-дихлорбензофенон как исходное вещество недешев и, собственно, только переносит проблему на получение дважды пара-замещенного бензофенона. Высвобождающиеся из 4,4'-динитробензофенона нитрогруппы образуют нитриты, которые при использующихся температурах и экономически целесообразных концентрациях вполне могут инициировать побочные реакции.

В свете обсужденного выше состояния техники перед изобретением стоит задача разработать следующий простой способ синтеза 4,4'-дифторбензофенона.

Эта задача решается за счет того, что фторбензол взаимодействует с формальдегидом в условиях кислотного катализа с образованием изомерной смеси 2,4'- и 4,4'-DFDPM, которую затем окисляют до соответствующего бензофенона. Изомеры бензофенона разделяют перекристаллизацией.

Этот способ дает следующие преимущества:

1. Как при взаимодействии, так и при окислении за исключением побочных продуктов образуется только вода и никакие другие побочные продукты, которые получались бы в стехиометрических количествах.

2. Обе реакции могут протекать при нормальном давлении и температурах от 0°C до 100°C, что заметно снижает аппаратурные затраты.

3. Кислотный катализатор можно регенерировать нагреванием в вакууме.

Объектом изобретения является способ получения 4,4'-дифторбензофенона, отличающийся тем, что на первой стадии в условиях катализа органическими сульфоновыми кислотами фторбензол приводят в реакцию с формальдегидом с образованием дифтордифенилметана, полученный при этом продукт выделяют и на второй стадии окисляют азотной кислотой до 4,4'-дифторбензофенона.

После первой стадии получают смесь, состоящую из примерно 95% изомеров дифтордифенилметана (DFDPM) и 5% более высококонденсируемых продуктов.

Образованный при этом дифтордифенилметан состоит из примерно 77% 4,4'-DFDPM и 23% 2,4'-DFDPM. Эту изомерную смесь можно путем вакуумной перегонки отделить от побочных продуктов, однако нельзя разделить на ее изомеры.

После первой стадии органические сульфоновые кислоты отделяют и регенерируют.

Избыточный фторбензол перед вакуумной перегонкой также отделяют от DFDPM.

Фторбензол является хорошим исходным веществом для фторсодержащих органических соединений, так как его получают промышленно и он относительно недорог.

Фторбензол для первой стадии реакции используют в избытке, причем он одновременно является растворителем.

Чем более разбавлен раствор, тем меньше образуется высококонденсируемых побочных продуктов в расчете на DFDPM.

Мольное отношение фторбензола к формальдегиду составляет от 5:1 до 30:1, предпочтительно от 8:1 до 12:1.

Формальдегид используется предпочтительно как триоксан или как параформальдегид. Однако можно также вводить сухой газообразный формальдегид.

Органическими сульфоновыми кислотами, подходящими в качестве катализаторов, являются, например, метансульфоновая кислота, этансульфоновая кислота, трифторметансульфоновая кислота, бензолсульфоновая кислота, м-бензолдисульфоновая кислота, бензол-1,3,5-трисульфоновая кислота, 2,4-динитробензолсульфоновая кислота, п-толуолсульфоновая кислота и фторбензолсульфоновая кислота (FBSA) или нафталиндисульфоновая кислота.

FBSA имеет по сравнению с метансульфоновой кислотой то преимущество, что она растворима во фторбензоле и также при температурах ниже 45°C приводит к заметно более быстрой реакции без неблагоприятного сдвига соотношения между изомерами от 4,4'-DFDPM к 2,4'-DFDPM, что обыкновенно бывает при высоких температурах.

Преимущество FBSA по сравнению с п-толуолсульфоновой кислотой состоит в том, что после первой стадии реакции из системы не нужно удалять никаких продуктов расщепления катализатора.

Применение FBSA как катализатора предпочтительно. FBSA обычно находится в виде изомерной смеси 4-фторбензолсульфоновой кислоты и 2-фторбензолсульфоновой кислоты.

Температура реакции на первой стадии составляет обычно от -15 до 70°C, предпочтительно от -15 до 45°C, особенно предпочтительно от 0 до 25°C.

На второй стадии изомерную смесь DFDPM окисляют азотной кислотой при температуре от 50 до 130°C, предпочтительно от 65 до 100°C, и полученный 4,4'-DFBP выделяют изомерно чистым путем перекристаллизации. Разделение изомеров можно провести перекристаллизацией из смеси уксусной кислоты и воды, что выгодно как с экономической, так и с экологической точки зрения, так как помимо уксусной кислоты не нужно никаких дополнительных растворителей.

Согласно следующей факультативной форме реализации способа по изобретению на второй стадии нитрозные газы, образующиеся при окислении азотной кислотой, окисляют молекулярным кислородом и по аналогии со способом Оствальда водой переводят в азотную кислоту. При этом может применяться как чистый кислород, так и воздух.

Далее способ согласно изобретению поясняется более подробно на примерах.

1.1 Реакция фторбензола с формальдегидом

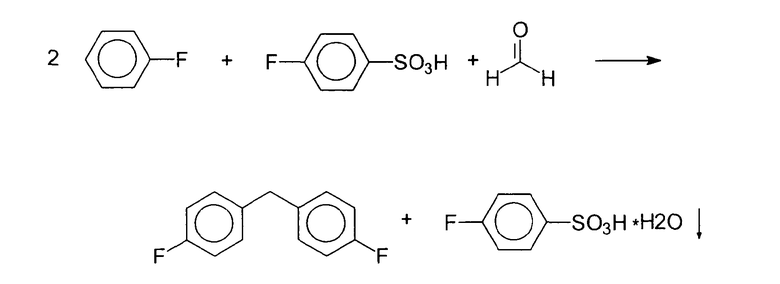

Во фторбензоле растворяют безводную FBSA, добавляют параформальдегид в порошковой форме и несколько часов перемешивают с отведением теплоты реакции. Идет следующая реакция:

Фторбензол используется в избытке и одновременно является растворителем.

Мольное отношение фторбензола к формальдегиду составляет от 5:1 до 30:1, предпочтительно от 8:1 до 12:1.

FBSA является смесью изомеров 4-фторбензолсульфоновой кислоты и 2-фторбензолсульфоновой кислоты.

Отщепляемая при реакции вода образует с FBSA нерастворимый моногидрат.

Он начинает выкристаллизовываться уже через несколько минут реакции.

При этом FBSA должна применяться в эквимолярном соотношении с параформальдегидом, лучше в небольшом избытке.

Чем холоднее раствор, тем благоприятнее отношение 4,4'-DFDPM к 2,4'-DFDPM. 2,2'-DFDPM не образуется.

Температура составляет от -15 до +70°C, предпочтительно от 0 до 30°C. В начале реакция проводится предпочтительно при более низкой температуре, к концу температура может повышаться для скорейшего завершения реакции.

1.2 Отделение и регенерация FBSA

В конце реакции добавляется небольшое количество воды (примерно 1 г на 4 г использующейся FBSA).

Кристаллы переходят в жидкое состояние. Кислая фаза осаждается. Ее отделяют и еще раз промывают чистым фторбензолом.

Обработка FBSA может осуществляться двумя путями:

- нагревание в вакууме до 140°C, причем воду удаляют почти полностью

или

- нагревание в вакууме до 120°C в течение короткого времени, экстрагирование еще содержащего воду раствора фторбензолом и новый нагрев не растворившейся во фторбензоле фракции.

FBSA в промышленности получают сульфонированием фторбензола концентрированной серной кислотой.

Сульфонирование является обратимой реакцией. Поэтому при нагревании водосодержащей FBSA образуется некоторое количество фторбензола, который сразу же испаряется, и серная кислота. Ее нужно отделить, так как она в безводном состоянии обугливает параформальдегид, вытягивая из него воду. Эта обратная реакция тем сильнее, чем выше температура. Отщепляющийся при этом фторбензол не должен удаляться из установки.

Это является существенным преимуществом FBSA по сравнению с п-толуолсульфоновой кислотой. Отщепляющийся при этом толуол должен с большими сложностями удаляться из системы, так как иначе он будет реагировать с параформальдегидом и фторбензолом с образованием 4-метил-4'-фтордифенилметана.

При осторожном удалении воды образование толуола настолько мало, что возникающие из-за этого потери в выходе незначительны. В таком случае применение п-толуолсульфоновой кислоты благодаря ее легкой доступности предпочтительнее, чем FBSA.

1.3 Отделение фторбензола и вакуумная перегонка DFDPM

Органическую фазу последней стадии сначала промывают при комнатной температуре небольшим количеством воды, а затем раствором соды, и основное количество фторбензола отгоняют при нормальном давлении, а остаток отгоняют в вакууме при примерно 25 мбар и температуре около 90°C. Кристаллы, возможно образованные, отфильтровывают обработкой остатком раствора соды. Фильтрат состоит из изомеров DFDPM и высококонденсируемых продуктов.

Первые отгоняют при абсолютном давлении 25 мбар в интервале температур 130-140°C без разделения изомеров. При этих температурах никакие высококонденсируемые примеси еще не отгоняются.

Однако если температура в кубе перегонного аппарата поднимется до 200°C, эти примеси все больше будут встречаться в дистилляте.

Эту маленькую фракцию нужно перегонять дважды.

Кубовый продукт состоит из примесей плюс примерно 25-35% DFDPM.

1.4 Окисление азотной кислотой

Изомерную смесь DFDPM предпочтительно окисляют посредством HNO3 при температурах от 65 до 100°C.

Смесь 102 г (0,50 моль) DFDPM и 500 мл 65%-ной HNO3 (2,5 моль) греют с перемешиванием при 75°C в течение 15 часов, при этом протекает количественное окисление с образованием нитрозных газов. При охлаждении ниже 50°C органическая фаза отверждается до воскообразной массы, которая удерживается вместе в виде маленьких кристаллов 4,4'-DFBP. Эту массу отделяют от водной фазы и перекристаллизовывают.

Согласно следующей предпочтительной форме реализации способа по изобретению можно, с одной стороны, избежать высокой потребности в азотной кислоте и, с другой стороны, дорогостоящей очистки отходящих газов благодаря подсоединению абсорберной установки. При этом нитрозные газы, образующиеся при окислении азотной кислоты кислородом как окислителем, снова переводятся в азотную кислоту.

Далее этот вариант способа по изобретению описан на примерах.

В качестве реактора окисления используется трехгорлая колба с термометром, перемешиванием и нагревом.

Вторая трехгорлая колба такого же размера с мешалкой, охлаждением и подсоединением к наполненному кислородом газовому баллону служила абсорбером. Газовое пространство обеих колб было соединено друг с другом и образовывало с газовым баллоном замкнутую систему. Кроме того, были установлены два насоса. Первый перекачивал азотную кислоту из реакционной колбы в абсорбер, второй перекачивал азотную кислоту из абсорбера в колбу-реактор.

На DFDPM в реакционной колбе выливали примерно треть объема 25%-ной азотной кислоты и слегка помешивали. При этой низкой концентрации азотная кислота всплывает вверх. В абсорбер поступает такое же количество азотной кислоты с равной концентрацией. К началу общее газовое пространство обеих колб наполняют чистым кислородом. Колбу-реактор нагревают до примерно 65°C, затем греют 3 часа при примерно 75°C. Абсорбер, охлажденный до примерно 25°C, интенсивно перемешивают, чтобы увеличить поверхность между газовым пространством и жидкостью путем разбрызгивания капель. Образующиеся в реакционной колбе нитрозные газы попадают в абсорбер. На холоде они окисляются кислородом и растворяются в жидкости с образованием азотной кислоты. Это полностью аналогично получению азотной кислоты по способу Оствальда. Обогащенная азотная кислота перекачивается в реакционную колбу, а обедненная кислота с равной скоростью потока перекачивается из нее в абсорбер.

В этой реакционной системе расходуется кислород и, в целом, не образуется никакого другого газа. Кислород откачивается из присоединенного баллона до тех пор, пока реакция не остановится. По окончании окисления вся азотная кислота снова поступает в распоряжение до следующей загрузки, не считая минимальных потерь из-за нитрования DFDPM.

Азотная кислота разбавляется только образующейся при окислении водой.

Таким образом, она действует только как катализатор окисления, которое де факто осуществляется молекулярным кислородом.

При охлаждении органическая фаза отверждается с получением воскообразной массы.

1.5 Перекристаллизация

Из воскообразной массы, полученной после окисления, можно смесью ледяной уксусной кислоты и воды (9:1) как растворителем путем многократной перекристаллизации получить 4,4'-DFDPM почти любой чистоты. Для этого продукт окисления смешивают с полуторным количеством растворителя и нагревают. При примерно 80-90°C раствор становится гомогенным. При охлаждении образуется смесь кристаллов и маточного раствора, из которой путем фильтрования на нутче можно получить сырой продукт чистотой примерно 95%. Путем в совокупности трехкратной перекристаллизации с использованием каждый раз равного количества растворителя можно достичь чистоты по меньшей мере 99,5%.

Отфильтрованные на нутче кристаллы сушат в вакууме при 90°C.

Маточный раствор после первого этапа перекристаллизации упаривают в вакууме для регенерации растворителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МИНЕРАЛЬНОГО СЫРЬЯ И КОНЦЕНТРАТОВ | 2003 |

|

RU2331675C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2021 |

|

RU2825631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2019 |

|

RU2717515C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 1994 |

|

RU2069654C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 1992 |

|

RU2026812C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ | 2011 |

|

RU2580919C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2011 |

|

RU2558113C2 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРАТА АММОНИЯ | 2011 |

|

RU2558112C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2259940C1 |

Настоящее изобретение относится к способу получения 4,4'-дифторбензофенона - главного исходного продукта для получения ароматических полиэфиркетонов. Способ заключается в том, что на первой стадии фторбензол приводят в реакцию с формальдегидом в условиях катализа органическими сульфоновыми кислотами с образованием дифтордифенилметана, образованный при этом продукт выделяют и на второй стадии окисляют азотной кислотой до 4,4'-дифторбензофенона. Изобретение позволяет получить целевой продукт простым и эффективным способом. 4 з.п. ф-лы.

1. Способ получения 4,4'-дифторбензофенона, отличающийся тем, что на первой стадии фторбензол приводят в реакцию с формальдегидом в условиях катализа органическими сульфоновыми кислотами с образованием дифтордифенилметана, образованный при этом продукт выделяют и на второй стадии окисляют азотной кислотой до 4,4'-дифторбензофенона.

2. Способ по п.1, отличающийся тем, что для первой стадии реакции фторбензол применяют одновременно и как растворитель, а фторбензолсульфоновую кислоту как катализатор.

3. Способ по п.1, отличающийся тем, что температура реакции на первой стадии составляет от -15 до 70°С.

4. Способ по п.1, отличающийся тем, что на второй стадии проводят окисление азотной кислотой и образующиеся нитрозные газы окислителем снова преобразуют в азотную кислоту.

5. Способ по п.4, отличающийся тем, что в качестве окислителя применяют кислород.

| Пресс для выделки кирпича | 1926 |

|

SU4710A1 |

| J | |||

| Lichtenberger et al | |||

| Preparation de quelques derives fluores en serie aromatique | |||

| Bulletin de la Societe Chimique de France, 1951, №5-6, pp.318-325 | |||

| DE 3411326 A1, 10.10.1985 | |||

| Способ получения 4,4 @ -дихлорбензофенона | 1979 |

|

SU882999A1 |

| Способ получения полифтордифенилметанов | 1976 |

|

SU560870A1 |

Авторы

Даты

2010-07-10—Публикация

2006-07-27—Подача