Изобретение относится к способам приготовления катализаторов для конверсии углеводородов с водяным паром с целью получения синтез-газа, применяемого при производстве аммиака, метанола и водорода.

Известен способ приготовления катализатора для паровой конверсии и углеводородов на основе никеля с добавлением окислов алюминия, магния, хрома путем нанесения перечисленных компонентов на носитель портландцемент, магнезит.

Ближайшим аналогичным решением поставленной задачи по технической сущности и достигаемому эффекту является способ приготовления катализатора для паровой конверсии углеводородов путем смешения активного никельсодержащего компонента с гидроокисью алюминия, окисью бария, глиноземом, добавления связующего вещества с последующим гранулированием катализаторной массы, таблетированием, гидравлическим твердением, сушкой и прокаливанием.

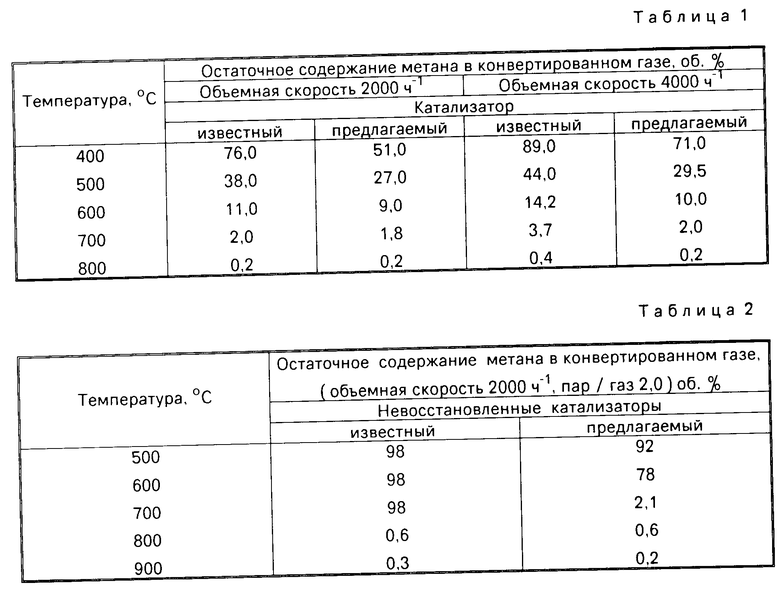

Основным недостатком известного способа является то, что катализатор, полученный известным способом, обладает относительно низкой активностью. Так, остаточное содержание метана при конверсии углеводородов в присутствии катализатора, полученного известным способом, при объемной скорости 2000 ч-1 и температуре 400оС составляет 76,0%

Кроме того, катализатор имеет высокую температуру восстановления, которая колеблется в интервале температур 500-600оС. В процессе приготовления известного катализатора активный компонент (никель) равномерно распределяется по всей массе катализатора, благодаря чему часть активного компонента, преимущественно находящаяся в глубоких слоях катализатора, блокируется реагентами, играющим роль носителя, промотора, смазки, что, в свою очередь, затрудняет диффузию газа восстановителя к реакционной смеси к никелю.

Другим недостатком катализатора является его сравнительно небольшая пористость, что служит дополнительным препятствием к эффективному использованию активного компонента.

С целью получения катализатора с повышенной активностью предложен способ приготовления катализатора для паровой конверсии углеводородов путем смешения активного никельсодержащего компонента в виде неразложившихся карбоната и нитрата никеля в количестве 2-6 мас. в пересчете на окись никеля с гидроокисью алюминия, окисью бария, глиноземом, добавления связующего вещества с последующим гранулированием катализаторной массы, введении 0,5-5 мас. никельсодержащего компонента в пересчете на окись никеля путем пропитки гранул катализаторной массы аммиачными растворами щавелевокислого никеля, карбоната никеля и водными растворами уксуснокислого никеля или нитратов никеля и алюминия.

Для пропитки используют раствор основного карбоната никеля и углекислого аммония в 15-25%-ной аммиачной воде при соотношении между солями 2:1 и концентрации по основному карбонату никеля в пределах 150-460 г/л.

Для пропитки используют раствор щавелевокислого никеля в 15-25%-ной аммиачной воде с концентрацией по никелю 180-520 г/л.

Для пропитки используют раствор нитратов никеля и алюминия при соотношении между ними от 2 до 8 и концентрации по азотнокислому никелю 600-1000 г/л.

Для пропитки используют раствор уксуснокислого никеля с концентрацией 400-600 г/л. Гидравлическое твердение катализатора совмещают со стадией его пропитки в аммиачных растворах никелевых солей. Операции сушки и прокаливания катализаторной массы проводят в реакционном аппарате при включении его в работу.

Отличительными признаками данного изобретения являются следующие: никельсодержащий компонент вводят в состав катализатора двумя путями смешением никельсодержащего компонента в виде неразложившихся карбоната и нитрата никеля в количестве 2-6 мас. в пересчете на окись никеля и 0,5-5,0 мас. никельсодержащего компонента в пересчете на окись никеля вводят после гранулирования пропиткой гранул катализаторной массы аммиачными растворами щавелевокислого никеля, карбоната никеля и водными растворами уксуснокислого никеля или нитратов никеля и алюминия. Для пропитки используют растворы указанных выше концентраций и соотношений между солями.

Катализатор, полученный согласно изобретению, обладает повышенной активностью по сравнению с катализатором, полученным известным способом. Так, остаточное содержание металла при конверсии углеводородов в присутствии катализатора, полученного настоящим способом, при объемной скорости 2000 ч-1 и температуре 400оС составляет 51,0% Кроме того, полученный катализатор начинает работать при температуре на 100-150оС ниже, чем в случае катализатора, полученного известным способом. Настоящий способ позволяет внести в состав катализатора практически неограниченное количество никеля и одновременно рационально распределять его в объеме гранулы катализатора. Легкодоступный для реакционных компонентов никель, нанесенный на поверхность гранулы в процессе пропитки катализатора в количествах 0,5-5,0 мас. обеспечивает быстрое и при низких температурах включение катализатора в работу, вязкую его температуру восстановления в повышенную активность, особенно в области умеренных температур (400-600оС).

П р и м е р 1. Перемешивают с одновременным выпариванием 24,0 кг основного карбоната никеля [NiCO3 ˙2Ni(OH)2 ˙4H2O] 49,0 кг нитрата никеля [Ni(NO3)2 6H2O] 30 кг гидроокиси алюминия, 20 кг молотого глинозема (Al2O3), 1 кг окиси бария и 40 л парового конденсата. Перемешивание ведут до получения пастообразной массы. Последнюю сушат при 90-120оС и прокаливают при 380-400оС до содержания в конечной массе 20 мас. от первоначального количества неразложившихся солей никеля, а именно 6,7 кг основного карбоната никеля и 7,9 кг азотнокислого никеля, что в пересчете на NiO составит 6 мас. от общего состава катализатора.

К полученной смеси окислов добавляют 10 кг воды, 2 кг графита и 35 кг алюмината кальция, после чего ее уплотняют и гранулируют в виде частиц размером 0,1-1,5 мм. Подготовленную таким образом шихту таблетируют в гранулы различного размера, которые затем выдерживают несколько суток на воздухе. Гранулы катализатора погружают на четверо суток в аммиачный раствор карбоната никеля с концентрацией карбоната никеля 174 г/л. Во время этой операции одновременно проходит процесс гидравлического твердения цемента, внесенного в состав катализатора, и введение никеля в количестве 5% в пересчете на окись никеля в поверхностные слои гранул катализатора.

После этого катализатор сушат при 120оС и прокаливают при 380-400оС. Во время прокалки происходит разложение ранее не разложившихся солей никеля и увеличение пористости гранул катализатора.

Химический состав получаемого катализатора, мас. NiO 31,0; CaO 8,3; Al2O3 56,8; BaO 1,0% примеси 2,9. Катализатор имеет химическую прочность 605 кг/см2, пористость 32% Содержание никеля в катализаторе в 31 мас. складывается из 26 мас. закиси никеля, полученной из внесенных в исходную смесь 24,0 кг основного карбоната никеля и 49,0 кг нитрата никеля, и 5 мас. закиси никеля, введенной в катализатор в процессе пропитки (совмещенной с гидротермальной обработкой) катализатора в аммиачном растворе карбоната никеля.

П р и м е р 2. Катализатор готовят, как в примере 1, однако стадию гидравлического твердения проводят в воде, внесение же никеля в поверхностный слой гранул катализатора осуществляют путем погружения на 1 ч просушенного при температуре не менее 120оС катализатора в аммиачный раствор карбоната никеля и карбоната аммония с концентрацией карбоната никеля 345 г/л (16 мас. в пересчете на закись никеля). После пропитки катализатора сушат и прокаливают, как в примере 1. Состав получаемого катализатора, мас. NiO 28,2; CaO 8,3; Al2O3 59,6; BaO 1,0; примеси 2,9.

Катализатор имеет механическую прочность 630 кг/см2, пористость 36% Содержание никеля в катализаторе в 28,2 мас. складывается из 26 мас. закиси никеля, полученной из внесенных в исходную смесь 24,0 кг основного карбоната никеля и 49,0 нитрата никеля, и 2,2 мас. закиси никеля, введенной в состав катализатора в процессе пропитки просушенного катализатора аммиачным раствором карбоната никеля и аммония.

П р и м е р 3. Катализатор готовят, как в примере 2, однако вместо аммиачного раствора карбоната никеля используют аммиачный раствор щавелевокислого никеля с концентрацией 303 г/л. Состав получаемого катализатора, мас. NiO 28,5; CaO 8,2; Al2O3 59,3; BaO 0,95; примеси 3,05.

Катализатор имеет механическую прочность 610 кг/см2, пористость 34% Содержание закиси никеля в катализаторе в 28,5 мас. складывается из 26,0 мас. закиси никеля, полученной из внесенных в исходную смесь карбоната и нитрата никеля, и 2,5 мас. окиси никеля, нанесенной на катализатор в процессе пропитки просушенного катализатора аммиачным раствором щавелевокислого никеля.

П р и м е р 4. Катализатор готовят, как в примере 3, однако вместо аммиачных растворов никеля используют раствор азотнокислого никеля и алюминия с концентрациями соответственно 700 и 345 г/л. Состав получаемого катализатора, мас. NioO 28,7; CaO 8,3; Al2O3 59,0; BaO 1,0; примеси 3,0.

Катализатор имеет механическую прочность 550 кг/см3, пористость 40% Содержание никеля в катализаторе в 28,7 мас. складывается из 26,0 мас. закиси никеля, полученной из внесенных в исходную смесь основного карбоната и нитрата никеля, и 2,7 мас. закиси никеля, внесенной пропиткой просушенного катализатора раствором азотнокислого никеля и алюминия.

П р и м е р 5. Катализатор готовят, как в примере 3, однако вместо раствора нитрата никеля и алюминия используют раствор уксуснокислого никеля с концентрацией 440 г/л. Состав получаемого катализатора, мас. NiO 28,3; CaO 8,35; Al2O3 59,2; BaO 1,05; примеси 3,1.

Катализатор имеет механическую прочность 595 кг/см3, пористость 35% Содержание никеля в катализаторе в 28,3 мас. складывается из 26,0 мас. закиси никеля, полученной внесением основного карбоната и нитрата никеля, и 2,3 мас. закиси никеля, внесенной в состав катализатора в процессе пропитки раствором уксуснокислого никеля.

П р и м е р 6. Катализатор готовят, как в примерах 1-5, однако стадию просушки и прокалки гранул катализатора специально не проводят, а совмещают с разогревом контактного аппарата.

П р и м е р 7. Перемешивают с одновременным выпариванием 8,0 кг основного карбоната никеля 18,6 кг нитрата никеля, 42 кг гидроокиси алюминия, 27,3 кг молотого глинозема, 1 кг окиси бария и 54 л парового конденсата. Перемешивание ведут до получения пастообразной массы. Последнюю сушат при 90-120оС и прокаливают при 380-400оС до содержания в конечной массе неразложившихся 2,23 кг основного карбоната никеля и 2,65 кг нитрата никеля, что в пересчете на закись никеля составит 2,0 мас. от общего состава катализатора.

К полученной смеси окислов добавляют 10 кг воды, 2 кг графита, 35 кг алюмината кальция. Дальнейшие операции проводят по примеру 2. Просушенные таблетки прокаливают при температуре 380-400оС. Прокаленный катализатор в течение 1 ч пропитывают аммиачным раствором карбоната никеля и аммония с концентрацией карбоната никеля 150 г/л. Состав получаемого катализатора, мас. NiO 10,0; CaO 8,3; Al2O3 77,8; BaO 1,05, примеси 2,85.

Катализатор имеет механическую прочность 645 кг/см2, пористость 30% Содержание никеля в катализаторе в количестве 10 мас. складывается из 9,5 мас. закиси никеля, полученной путем внесения в исходную смесь основного карбоната никеля и нитрата никеля, и 0,5 мас. пропиткой прокаленного катализатора аммиачным раствором карбоната никеля и аммония.

П р и м е р 8. Перемешивают с одновременным выпариванием 47,6 кг основного карбоната никеля и 110 кг нитрата никеля, 3,1 кг гидроокиси, 2,0 кг молотого глинозема, 1 кг окиси бария и 25 л парового конденсата. Перемешивание ведут до получения пастообразной массы. Последнюю около 3 ч сушат при температуре 90-120оС и прокаливают при 380-400оС до содержания в конечной массе неразложившихся основного карбоната никеля в количестве 4,45 кг и нитрата никеля в количестве 5,25 кг, что в пересчете на закись никеля составляет 4 мас. от общего состава катализатора.

К полученной смеси окислов добавляют 10 кг воды, 2 кг графита, 35 кг алюмината кальция и далее приготовление катализатора идет по предыдущему примеру, с той лишь разницей, что прокаленный катализатор пропитывают аммиачным раствором карбоната никеля и аммония с концентрацией карбоната никеля 460 г/л. Состав получаемого катализатора, мас. NiO 60,0; CaO 8,3; Al2O3 26,7; BaO 1, примеси 4,0.

Катализатор имеет механическую прочность 6,15 кг/см2, пористость 31% Содержание никеля в катализаторе в количестве 60 мас. складывается из 56,5 мас. закиси никеля, полученной при внесении в исходную смесь 47,6 кг основного карбоната никеля и 110 кг нитрата никеля, и 3,5 мас. закиси никеля, внесенной в состав катализатора пропиткой прокаленного катализатора аммиачным раствором карбоната никеля и аммония.

Испытание активности настоящего катализатора выполняют на установке проточного типа. При испытании в указанных условиях было найдено, что в заявляемом диапазоне содержания никеля все образцы имеют практически одинаковую активность и температуру восстановления, не зависящую от вида никельсодержащегоо сырья, применяемого при пропитке. Количественные данные, характеризующие активность предлагаемого катализатора, представлены в табл.1, 2 и 3.

Во всех примерах, где в качестве пропитывающих растворов применяют аммиачный раствор карбоната никеля и аммония, соотношение между карбонатом никеля и аммония поддерживают равным 2.

В табл. 1 приведены результаты испытания активности при двух объемных скоростях и соотношении пар:метан, равном 2,0-2,2, известного и предложенного катализаторов после предварительной обработки их водородом в течение 10 ч при температуре 400оС.

Как видно из табл.1, катализатор показал более высокую активность практически при всех температурах, что свидетельствует о его хорошей восстанавливаемости (низкой температуре зажигания).

Было также найдено, что предлагаемый катализатор восстанавливается и включается в работу при более низких температурах, чем известный, если не проводят специальную стадию восстановления катализатора водородом (или водородсодержащим газом), а на него сразу подают смесь водяного пара и углеводорода, в частности метана, о чем свидетельствуют данные табл.2. Как видно из данных табл.2, катализатор начинает работать при температуре на 100-150оС ниже, чем известный катализатор.

В табл.3 приведены сравнительные характеристики известного и предлагаемого катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА МЕТАНИРОВАНИЯ | 2013 |

|

RU2528988C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ СЕРООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1989 |

|

RU1653221C |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА МЕТАНИРОВАНИЯ | 2011 |

|

RU2472587C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2067023C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНОЙ ФРАКЦИИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2313392C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГИДРООЧИСТКИ | 2009 |

|

RU2402380C1 |

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-27—Публикация

1976-08-09—Подача