1

Изобретение относится к черной металлургии, а именно к производству трансформаторной стали в дуговых электропечах.

Известные способы выплавки трансформаторной стали в отечественной и зарубежной практике производства холоднокатаного листа охватывают выплавку в мартеновских печах, конверторах и дуговых электропечах с разливкой в слитки и слябы через установку непрерывной разливки стали (УНРС).

При всех способах выплавки основная задача заключается в производстве литого металла (в слитках или слябах) определенного химического состава по основным элементам и, в частности, важно получить определенную ингибиторную фазу, обеспечивающую формирование в стали совершенной ребровой текстуры. Такими ингибиторами являются сульфиды марганца и нитриды алюминия.

При любой термической обработке, а также пластической деформации изменяются фазовый состав и величина оксидных включений (например, окисление, дробление, диссоциация) и, следовательно, обеспечивается механическое взаимодействие включений с металлической матрицей 1, 2 .

Проводились исследования по изучению состава неметаллических включений в литой трансформаторной стали при выплавке в электропечах и конверторах по действующим технологиям выплавки и разливки, что позволило дать только общую оценку неметаллических включений при отсутствии взаимосвязи с электромагнитными свойствами в готовой стали 4.

Вопрос о регулировании и устаиовлеии оптимального фазового состава и величины оксидных неметаллических включений в литой трансформаторной стали (слябах, слитках) в промышленных условиях, а именно

влияние их на электромагнитные свойства, в частности, на удельные потери в готовой стали, еще не решен.

Зарубежная практика основывает весь технологический процесс производства холоднокатаной трансформаторной стали с ребровой текстурой на формировании сдерживающи.х сульфидны.х и нитридных фаз. Однако нет сведений об оптимальном составе оксидных неметаллических включений. Отечественная практика весь технологический процесс производства холоднокатаной трансформаторной стали основывала на нитридном и сульфидном вариантах с

выплавкой в дуговых электропечах и кон-. верторах.

Известен способ выплавки трансформаторной стали в дуговых электропечах, включающий совмеп ение плавления с окислением, продувку металла кислородом, скачивание окислительного шлака, наведение нового, перелив из ковша в ковш, отличаюш,ийся тем, что, с целью получения содержания в литой стали неметаллических включений не более 0,004%, раскисление металла проводят стадийно - в конце окислительного периода углеродосодержаш,ими материалами до повышения содержания углерода на 0,02-0,03%, после скачивания окислительного шлака кусковым ферросилицием в количестве 3-5 кг/т стали, при сливе металла из печи в ковш ферросиликокальцием в количестве 1,0-2,5 кг/т и при переливе из ковша в ковш алюминием в количестве 0,15-30 кг/т стали 5.

Однако проведенный анализ металла, полученного таким способом, показал, что 90% неметаллических включений представляют сложные и простые алюмосиликаты типа , они обогащены окислами железа, марганца, магния, кремния, являющимися самыми неблагоприятными для получения высоких электромагнитных свойств электротехнической стали.

Наблюдается большое количество (более 3%) высокоосновного шлака следующего состава: 55-65% СаО, 15-20% MgO, 15- 20% SiO2, 6-8% АЬОз, который активно взаимодействует с футеровкой печи и ковшей, разрушая ее и насыщая металл сложными неметаллическими включениями. Кроме того, содержание серы в готовой стали составляет не более 0,004%, поэтому не могут образоваться сульфиды марганца, необходимые для формирования ребровой текстуры и, следовательно, нельзя получить сталь с высокими электромагнитными свойствами.

Целью изобретения является улучшение качества трансформаторной стали и повышение эффективности производства.

Это достигается тем, что после скачивани окислительного шлака металл в печи раскисляется алюминием и наводится шлак в количестве 1,5-2,0% от веса садки из доломита, шамота, извести и ферросилиция с последующим легированием металла кремнием.

В результате предлагаемого раскисления и применения данных шлаковых составляЮП1.ИХ, формируется шлак следующего состава: 35-45% СаО, 15-20% , 2535% SiOa, 8-13% MgO. Первоначальное раскисление металла в печи алюминием, а затем обработка шлаком приведенного состава обеспечивает в литом металле содержание неметаллических включений на основе глинозема не более 40% и содержание серы в пределах 0,008-0,015%, необходимой для образования сульфидов марганца.

Пример 1 (оптимальный). Выплавку проводят в дуговой электропечи емкостью 100 т.

В конце расплавления металлошихты проводят обновление шлака присадкой 2,0т извести и 1,5 т агломерата.

При температуре металла 1600°С начинают продувку кислородом и заканчивают ее при температуре 1670°С.

Металл имеет в этот период следующий химический состав: 0,03% С, 0,06% Мп, 0,005% Р, 0,03% Сг, 0,033% S. Затем присаживают в печь 1,5 т чугуна и полностью удаляют шлак. После удаления шлака металл раскисляют алюминием в количестве 0,45 кг/т и наводят шлак из составляющих: доломита - 3,0 кг/т, шамота - 4,0 кг/т, извести - 12,0 кг/т и порошка ферросилиция - 6,0 кг/т стали .Включают печь. При расплавлении шлака и достижении температуры металла 1640°С металл сливают в ковш. Продолжительность периода рафинировки составляет 10 мин.

Шлак имеет следующий состав: 40% СаО, 30% SiOa, 15% АЬОз, 11% MgO.

Металл со шлаком сливают в ковш, оборудованный приспособлением для продувки аргоном. Металл легируют кремнием в ковше с последующей продувкой аргоном (расход 0,5 стали). Металл разливают на УНРС в слябы сечением 150x890 мм.

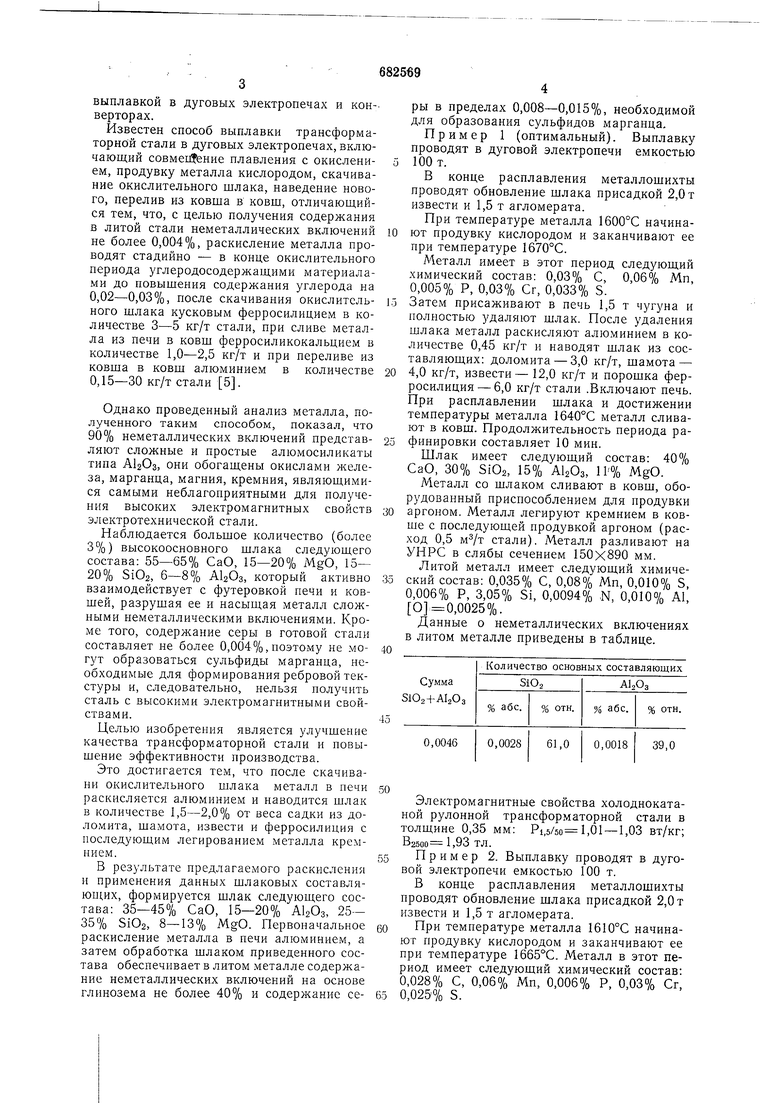

Литой металл имеет следующий химический состав: 0,035% С, 0,08% Мп, 0,010% S, 0,006% Р, 3,05% Si, 0,0094% N, 0,010% А1, О : 0,0025%.

Данные о неметаллических включениях в литом металле приведены в таблице.

о

Электромагнитные свойства холоднокатаной рулонной трансформаторной стали в толщине 0,35 мм: Pi,,01-1,03 вт/кг; 32600 1,93 тл.

Пример 2. Выплавку проводят в дуговой электропечи емкостью 100 т.

В конце расплавления металлошихты проводят обновление шлака присадкой 2,0т извести и 1,5 т агломерата.

При температуре металла 1610°С начинают продувку кислородом и заканчивают ее при температуре 1665°С. Металл в этот период имеет следующий химический состав: 0,028% С, 0,06% Мп, 0,006% Р, 0,03% Сг,

0,025% S.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки электротехнической стали | 1977 |

|

SU692860A1 |

| ВПТБ | 1973 |

|

SU398623A1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Способ производства нержавеющей стали | 1981 |

|

SU962324A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки и внепечной обработки стали | 1990 |

|

SU1744122A1 |

| Способ выплавки стали | 1980 |

|

SU954430A1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| Способ выплавки стали | 1979 |

|

SU829684A1 |

Авторы

Даты

1979-08-30—Публикация

1977-03-15—Подача