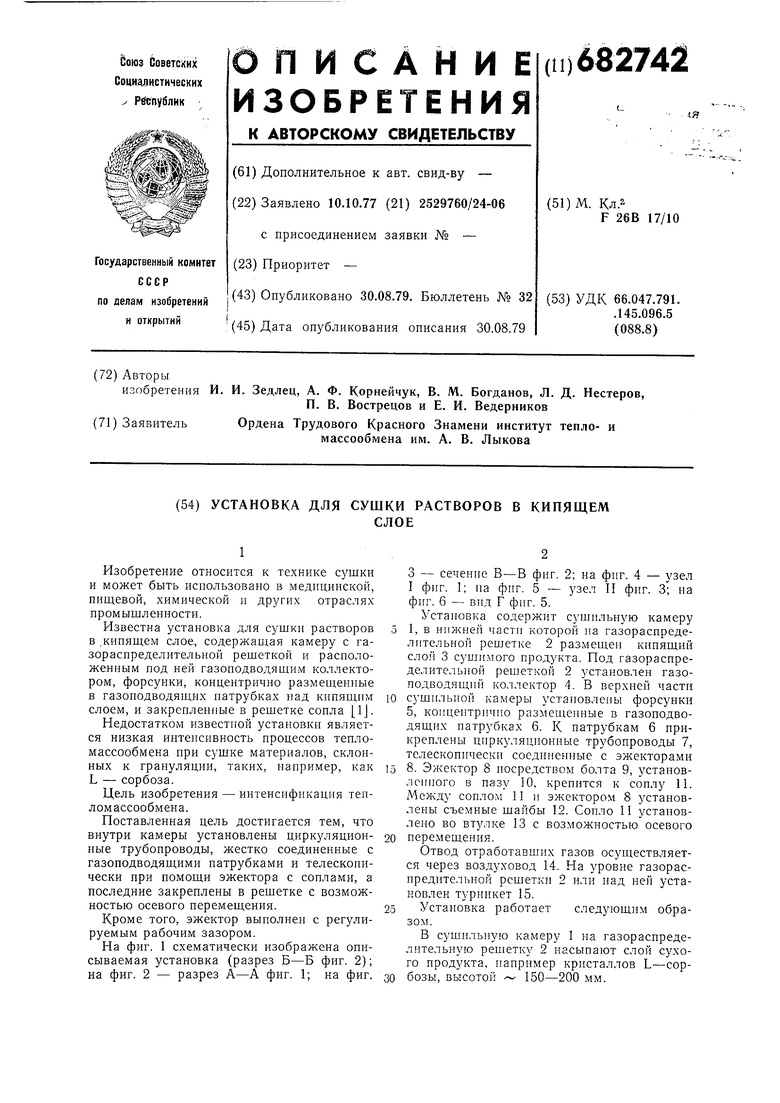

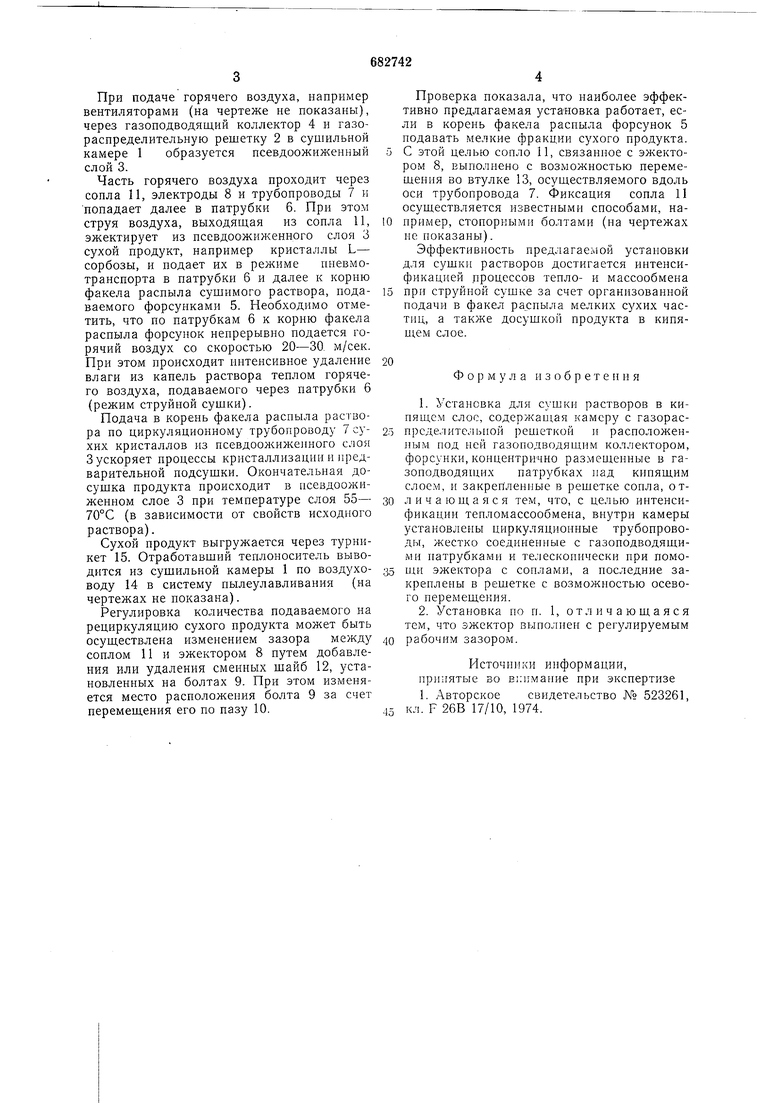

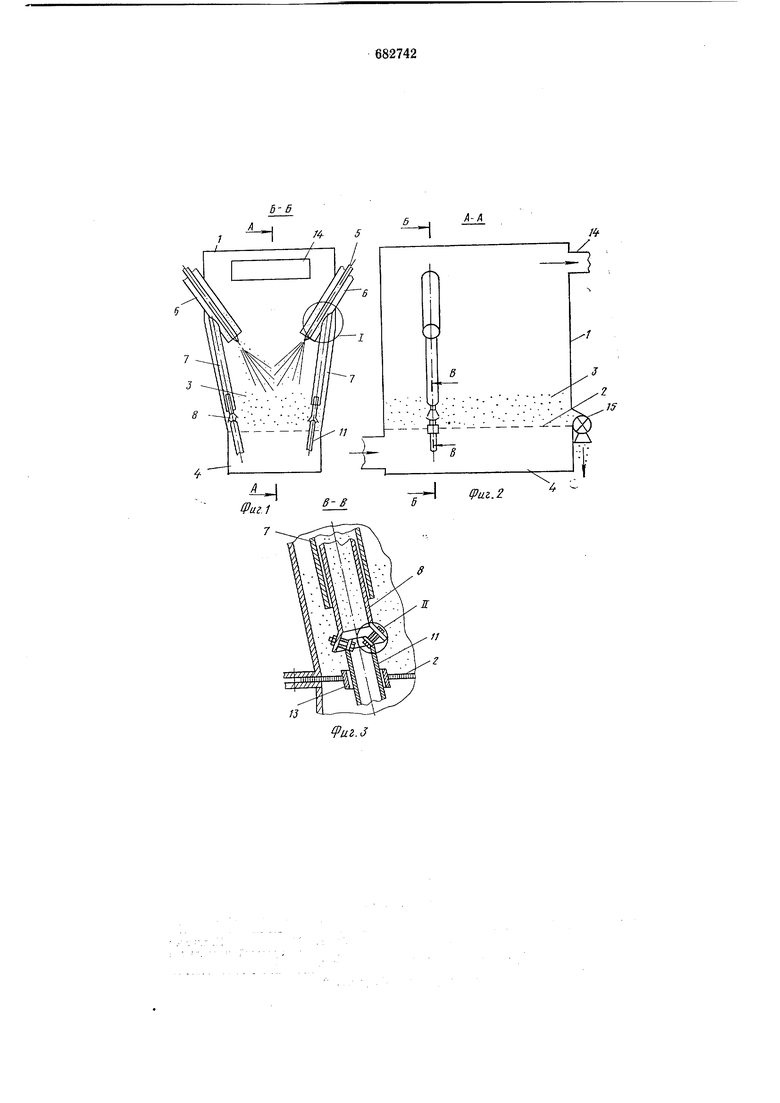

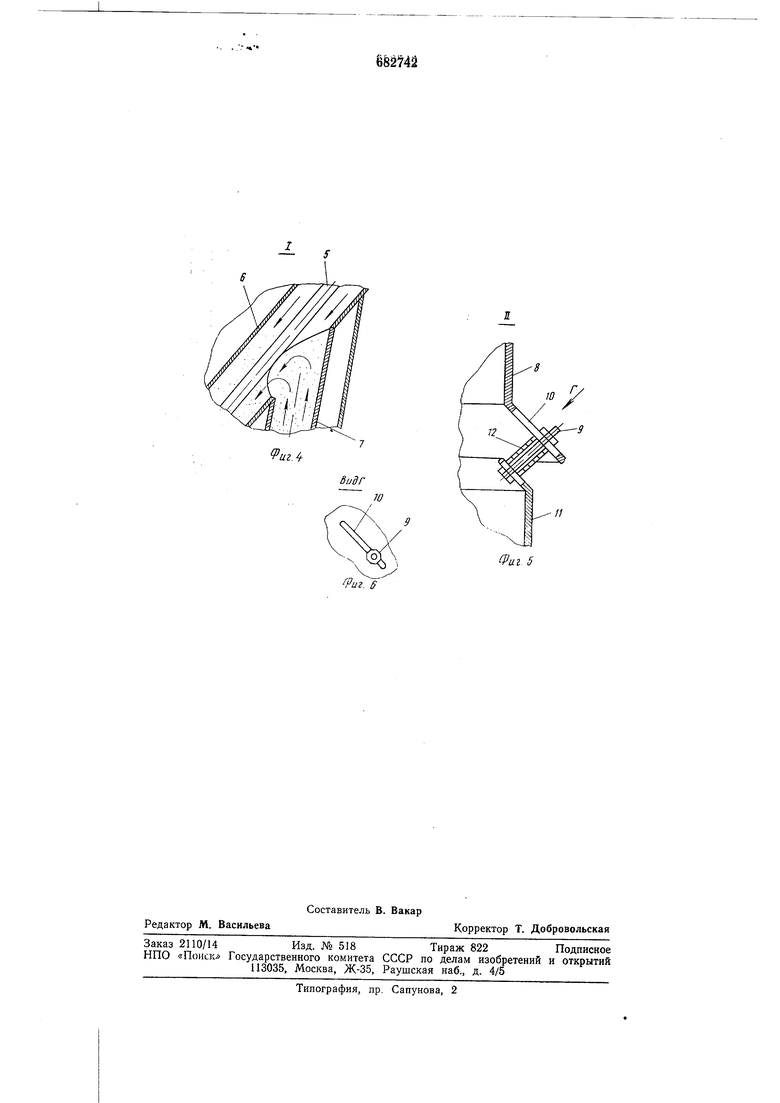

При подаче горячего воздуха, например вентиляторами (на чертеже не показаны), через газоподводящий коллектор 4 и газораспределительную решетку 2 в сушильной камере 1 образуется псевдоожиженный слой 3. Часть горячего воздуха проходит через сопла И, электроды 8 и трубопроводы 7 и попадает далее в патрубки 6. При этом струя воздуха, выходящая из сопла 11, эжектирует из псевдоожиженного слоя 3 сухой продукт, например кристаллы L- сорбозы, и подает их в пневмотранспорта в патрубки 6 и далее к корню факела распыла сушимого раствора, иодаБаемого форсунками 5. Необходимо отметить, что по патрубкам 6 к корню факела распыла форсунок непрерывно подается горячий воздух со скоростью 20-30. м/сек. При этом происходит иитенсивное удаление влаги из капель раствора теплом горячего воздуха, подаваемого через патрубки 6 (режим струйной сушки). Подача в корень факела распыла раствора по циркуляционному трубопроводу 7 сухих кристаллов из псевдоожижепного слоя 3 ускоряет процессы кристаллизации и предварительной подсушки. Окончательная досушка продукта происходит в псевдоожиженном слое 3 при температуре слоя 55- 70°С (в зависимости от свойств исходного раствора). Сухой продукт выгружается через турникет 15. Отработавший теплоноситель выводится из сушильной камеры 1 по воздуховоду 14 в систему пылеулавливания (на чертежах не показана). Регулировка количества подаваемого на рециркуляцию сухого продукта может быть осуществлена изменением зазора между соплом 11 и эжектором 8 путем добавления или удаления сменных шайб 12, установленных на болтах 9. При этом изменяется место расположения болта 9 за счет перемещения его по пазу 10. Проверка показала, что наиболее эффективно предлагаемая установка работает, если в корень факела распыла форсунок 5 подавать мелкие фракции сухого продукта. С этой целью сопло 11, связанное с эжектором 8, выполнено с возможностью перемеш,ения во втулке 13, осушествляемого вдоль оси трубопровода 7. Фиксация сопла И осуществляется известными способами, например, стопорными болтами (на чертежах не показаны). Эффективность предлагаемой устаиовки для сушки растворов достигается интенсификацией ироцессов тепло- и массообмена при струйной сушке за счет организованной подачи в факел расиыла мелких сухих частиц, а также досушкой продукта в кипящем слое. Формула изобретения 1. Установка для сушки растворов в кипящем слое, содержаи1ая камеру с газораспределительной решеткой и расположенным под ней газоподводящим коллектором, форсунки, концентрично размещеиные в газонодводяп1их патрубках над кипящим слоем, и закрепленные в решетке сопла, отличающаяся тем, что, с целью интенсификации тепломассообмена, внутри камеры установлены циркуляционные трубопроводы, жестко соединенные с газоподводящимн патрубками и телескопически при помоЩи эжектора с соплами, а иоследние закреплены в решетке с возможностью осевого перемещения. 2. Установка по п. 1, отличающаяся тем, что эжектор выполнен с регулируемым рабочим зазором, Источники информации, принятые во взимание при экспертизе 1. Авторское свидетельство № 523261, 26В 17/10, 1974.

5-6

А-Л

VuzA

Budr

n

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки растворов | 1974 |

|

SU523261A1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| Установка для сушки растворов в псевдоожиженном слое | 1983 |

|

SU1153209A2 |

| Устройство для сушки растворов | 1989 |

|

SU1712752A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2645797C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2017 |

|

RU2645384C1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| Аппарат для проведения процессов в псевдоожиженном слое | 1982 |

|

SU1067331A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258037C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРГИРОВАННЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2017 |

|

RU2671670C1 |

Авторы

Даты

1979-08-30—Публикация

1977-10-10—Подача