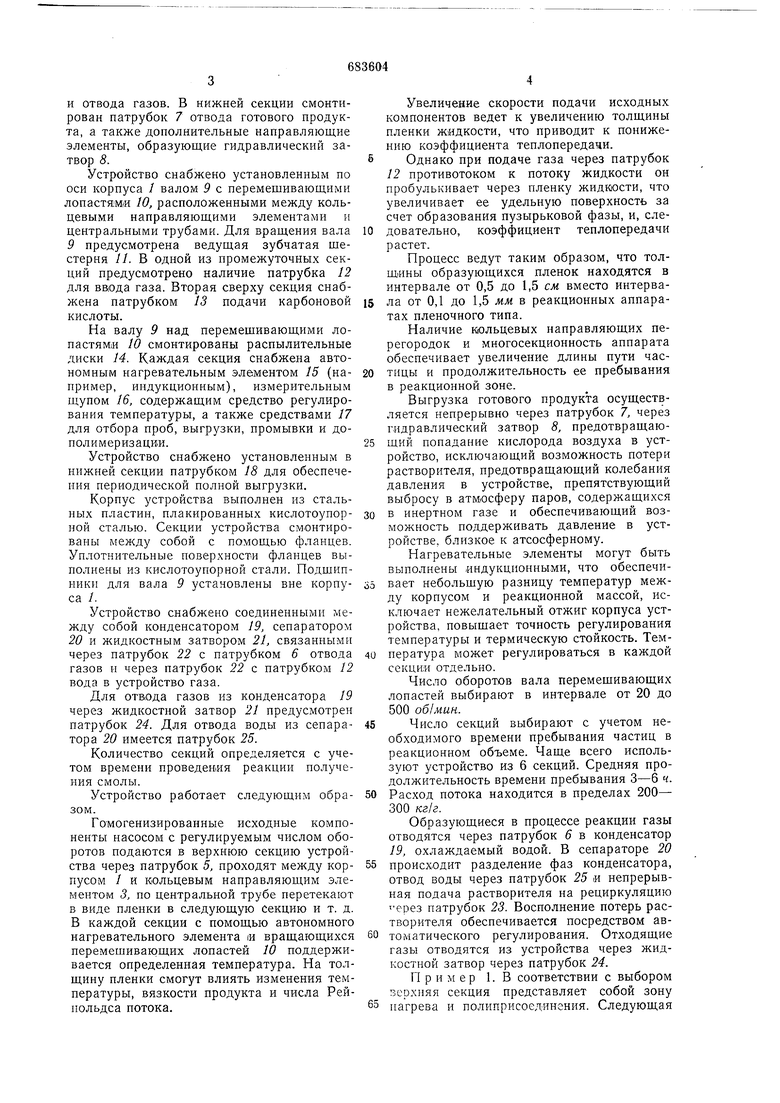

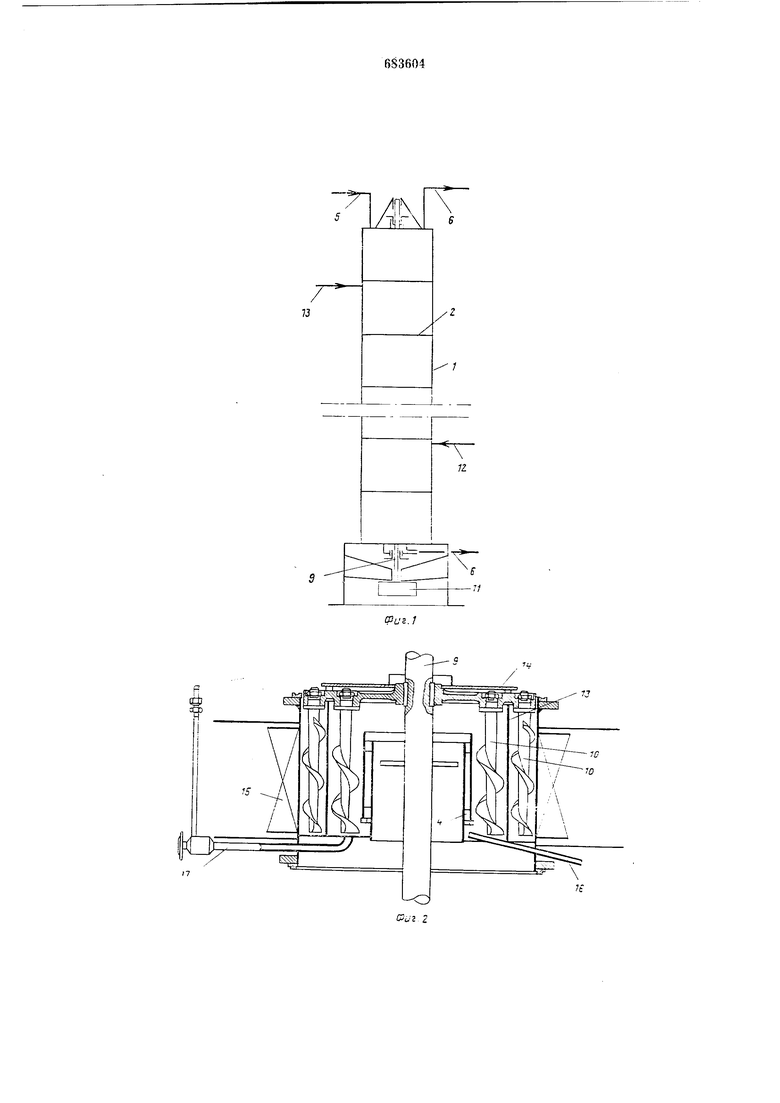

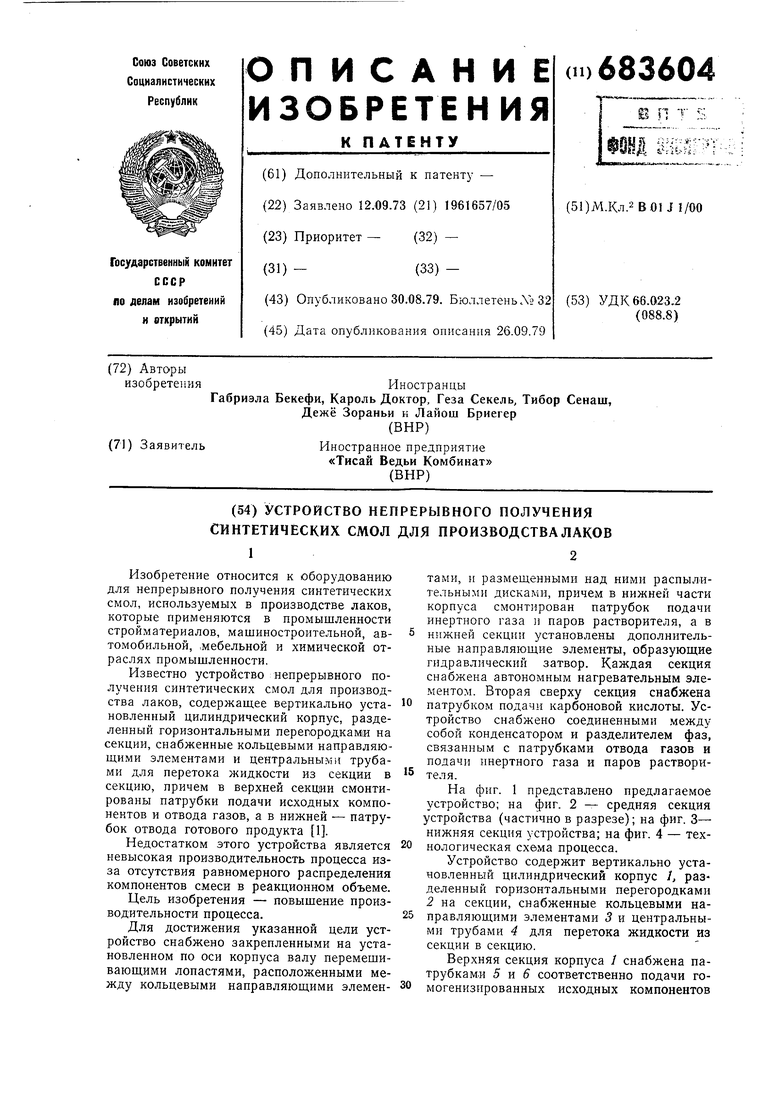

и отвода газов. В нижней секции смонтирован патрубок 7 отвода готового продукта, а также дополнительные направляющие элементы, образующие гидравлический затвор 8.

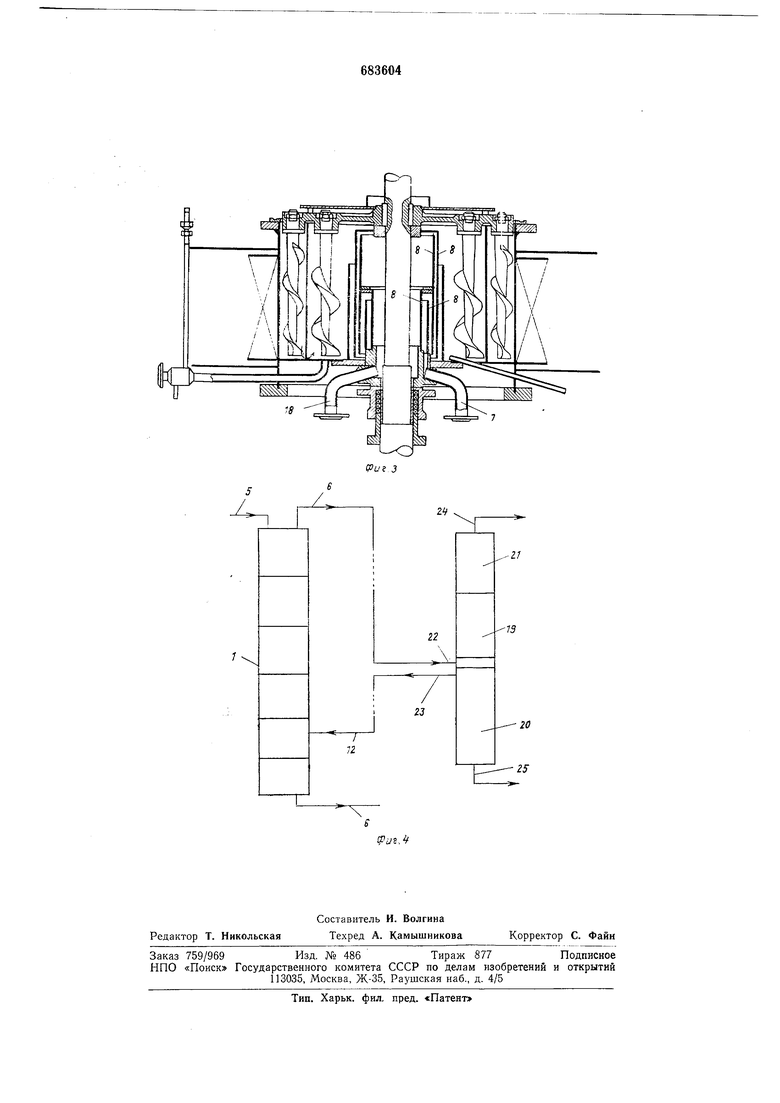

Устройство снабжено установленным по оси корпуса / валом 9 с перемешивающими лопастями 10, расположенными между кольцевыми направляющими элементами н центральными трубами. Для вращения вала 9 предусмотрена ведущая зубчатая шестерня //.В одной из промежуточных секций предусмотрено наличие патрубка 12 для ВБ(Ода газа. Вторая сверху секция снабжена патрубком 13 подачи карбоновой кислоты.

На валу 9 над перемащивающими лопастями 10 смонтированы распылительные диски 14. Каждая секция снабжена автономным нагревательным элементом 15 (например, индукционным), измерительным щупом 16, содержащим средство регулирования температуры, а также средствами 17 для отбора проб, выгрузки, промывки и дополимеризации.

Устройство снабжено установленным в нижней секции патрубком 18 для обеспечения периодической полной выгрузки.

Корпус устройства выполнен из стальных пластин, плакированных кислотоупорной сталью. Секции устройства смонтированы между собой с помощью фланцев. Уплотнительные поверхности фланцев выполнены из кислотоупорной стали. Подшипники для вала 9 установлены вне корпуса /.

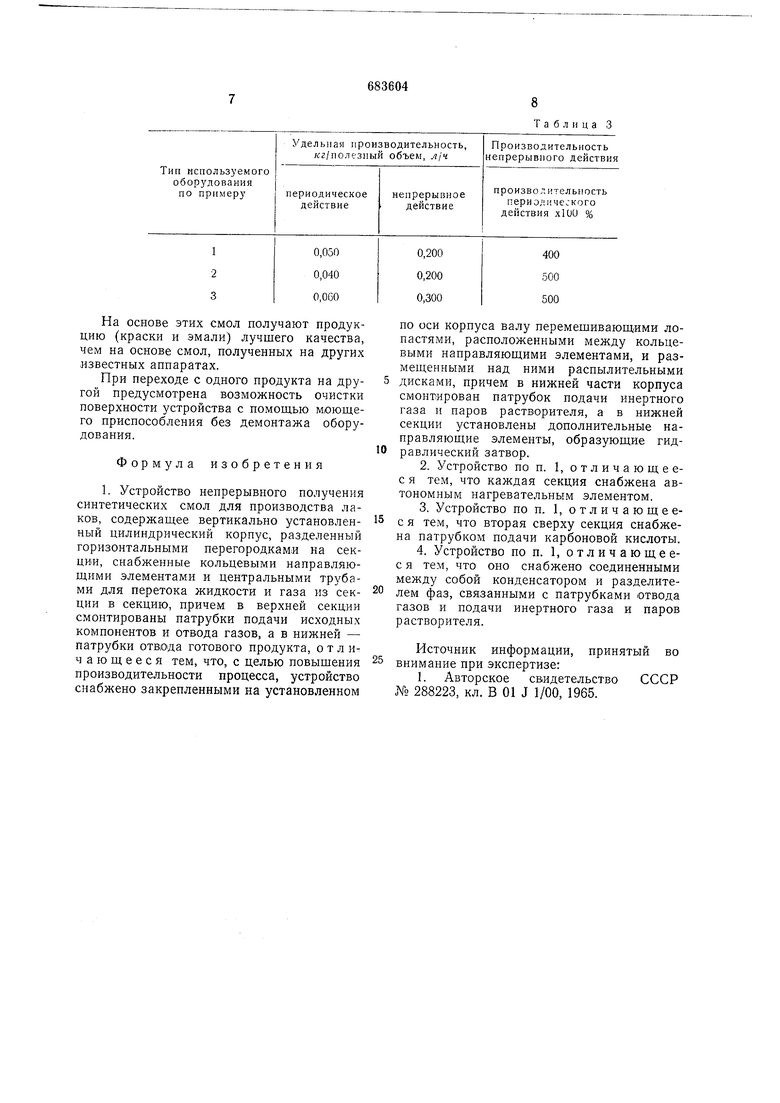

Устройство снабжено соединенными между собой конденсатором 19, сепаратором 20 и жидкостным затвором 21, связаннымн через патрубок 22 с патрубком 6 отвода газов и через патрубок 22 с патрубком 12 вода в устройство газа.

Для отвода газов из конденсатора 19 через жидкостной затвор 21 предусмотрен патрубок 24. Для отвода воды из сепаратора 20 имеется патрубок 25.

Количество секций определяется с учетом времени проведения реакции получения смолы.

Устройство работает следующим образом.

Гомогенизированные исходные компоненты насосом с регулируемым числом оборотов подаются в верхнюю секцию устройства через патрубок 5, проходят между корпусом / и кольцевым направляющим элементом 3, по центральной трубе перетекают в виде пленки в следующую секцию и т. д. В каждой секции с помощью автономного нагревательного элемента и вращающихся перемешивающих лопастей 10 поддерживается определенная температура. На толщину пленки смогут влиять изменения температуры, вязкости продукта и числа Рейпольдса потока.

Увеличение скорости подачи исходных компонентов ведет к увеличению толщины пленки жидкости, что приводит к понижению коэффициента теплопередачи. Однако при подаче газа через патрубок 12 противотоком к потоку жидкости он пробулькивает через пленку жидкюсти, что увеличивает ее удельную поверхность за счет образования пузырьковой фазы, и, следовательно, коэффициент теплопередачи растет.

Процесс ведут таким образом, что толщины образующихся пленок находятся в интервале от 0,5 до 1,5 см вместо интервала от 0,1 до 1,5 мм в реакционных аппаратах пленочного типа.

Наличие кольцевых направляющих перегородок и многосекционность аппарата обеспечивает увеличение длины пути частицы и продолжительность ее пребывания в реакционной зоне.

Выгрузка готового продукта осуществляется непрерывно через патрубок 7, через гидравлический затвор 8, предотвращающий попадание кислорода воздуха в устройство, исключающий возможность потери растворителя, предотвращающий колебания давления в устройстве, препятствующий выбросу в атмосферу паров, содержащи.хся

в инертном газе и обеспечивающий возможность поддерживать давление в устройстве, близкое к атсосферному.

Нагревательные элементы могут быть выполнены индукционными, что обеспечивает небольшую разницу температур между корпусом и реакционной массой, исключает нежелательный отжиг корпуса устройства, повышает точность регулирования температуры и термическую стойкость. Температура может регулироваться в каждой секции отдельно.

Число оборотов вала перемешивающих лопастей выбирают в интервале от 20 до 500 об/мин.

Число секций выбирают с учетом необходимого времени пребывания частиц в реакционном объеме. Чаше всего используют устройство из 6 секций. Средняя продолжительность времени пребывания 3-6 ч.

Расход потока находится в пределах 200- 300 кг/г.

Образующиеся в процессе реакции газы отводятся через патрубок 6 в конденсатор 19, охлаждаемый водой. В сепараторе 20

происходит разделение фаз конденсатора, отвод воды через патрубок 25 и непрерывная подача растворителя на рециркуляцию -ерез патрубок 23. Восполнение потерь растворителя обеспечивается посредством автоматического регулирования. Отходящие газы отводятся из устройства через жидкостной затвор через патрубок 24.

Пример 1. В соответствии с выбором верхняя секция представляет собой зону

нагрева и полиприсоедингния. Следующая

секция может являться зоной полиприсоединения или поликопденсации, тогда как третья секция - поликонденсационной зоной. Регулирование параметров в четвертой и пятой секциях можно осуществлять, как в зонах реакции полимеризации.

Зона п+1, в данном случае шестая секция, служит для завершения процесса и, следовательно, охлаждения реакционной среды в соответствии с конкретными требованиями.

Функциональное указанное разделение реакционных зон является произвольным,

причем величину параметров процесса в этих зонах можно регулировать.

Регулирование, осуществляемое таким образом, обычно является приемлемым для получения большинства высыхающих на воздухе алкидных смол.

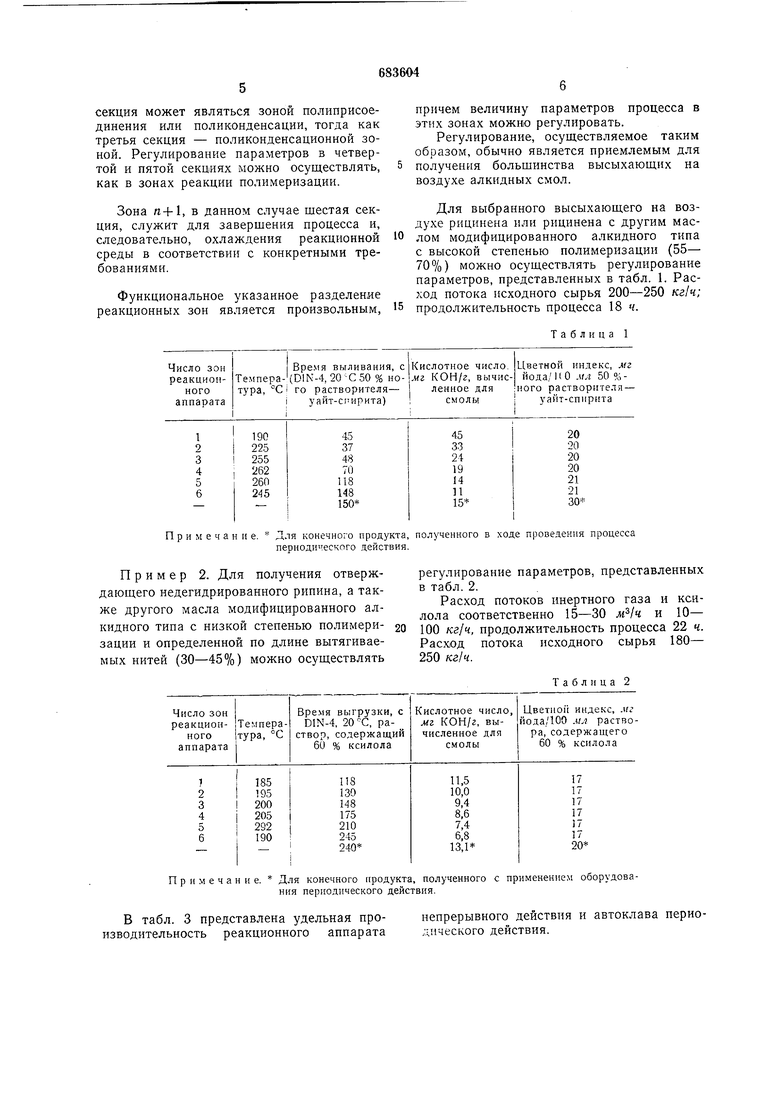

Для выбранного высыхающего на воздухе рицинена или рицинена с другим маслом модифицированного алкидного типа с высокой степенью полимеризации (55- 70%) можно осуществлять регулирование параметров, представленных в табл. 1. Расход потока исходного сырья 200-250 кг/ч; продолжительность процесса 18 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки загрязненных моющих жидкостей | 1974 |

|

SU625581A3 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2354674C1 |

| РЕАКТОР СИНТЕЗА УГЛЕРОДНЫХ НАНОТРУБОК | 2009 |

|

RU2401159C1 |

| Установка для извлечения жирных кислот из соапстока | 1990 |

|

SU1726501A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ УГЛЕРОДНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2409711C1 |

| Устройство для обработки крошки каучука | 1980 |

|

SU910446A1 |

| РЕАКТОР | 1996 |

|

RU2093259C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ УГЛЕРОДНЫХ СТРУКТУР КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ | 2005 |

|

RU2310023C2 |

| Устройство для обработки каучука в потоке инертного газа | 1980 |

|

SU925658A1 |

| АППАРАТ ДЛЯ ГИДРОЛИЗА ГЕКСАФТОРИДА УРАНА | 2010 |

|

RU2465208C2 |

Примечание. Для конечного продукта, полученного в пернодического действия.

Пример 2. Для получения отверждающего недегидрированного рипина, а также другого масла модифицированного алкидного типа с низкой степенью полимеризации и определенной по длине вытягиваемых нитей (30-45%) можно осуществлять Примечание. Для конечного продукта, полученного с ния периодического действия.

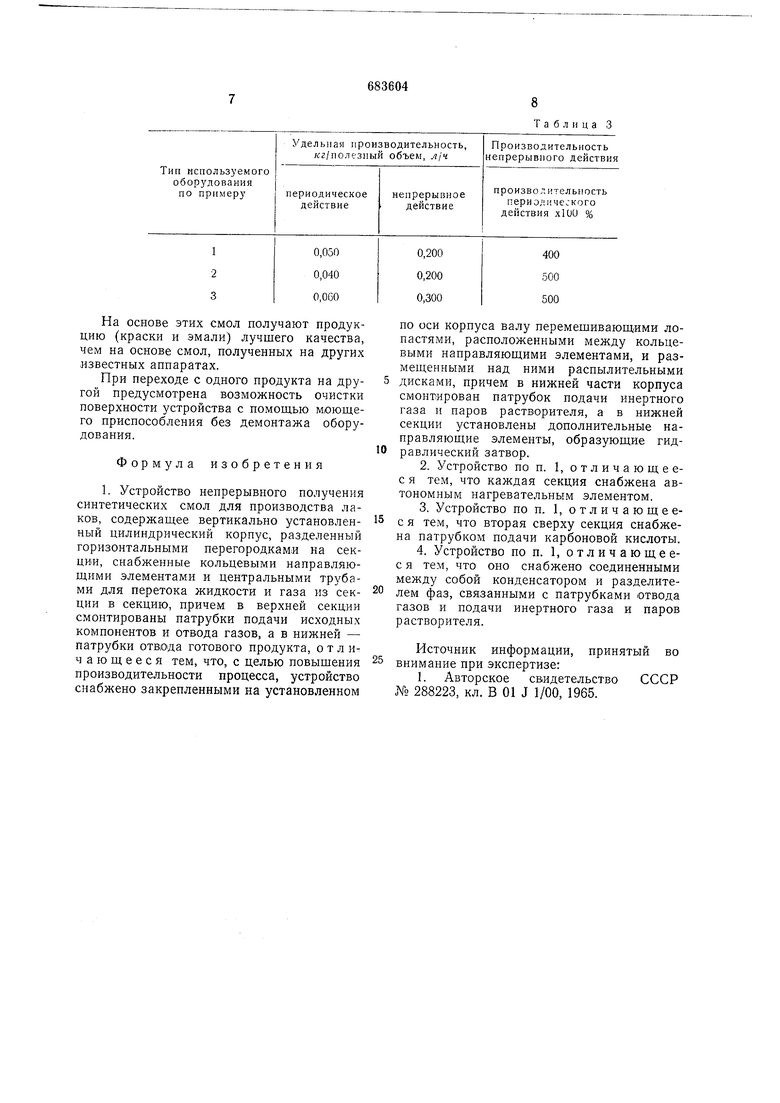

В табл. 3 представлена удельная производительность реакционного аппарата

регулирование параметров, представленных в табл. 2.

Расход потоков инертного газа и ксилола соответственно 15-30 и 10- 100 кг/ч, продолжительность процесса 22 ч. Расход потока исходного сырья 180- 250 кг/ч.

Таблица 2

непрерывного действия и автоклава перио.дического действия. ходе проведения процесса применением оборудоваНа основе этих смол получают продукцию (краски и эмали) лучшего качества, чем на основе смол, полученных на других известных аппаратах.

При переходе с одного продукта на другой предусмотрена возможность очистки поверхности устройства с помощью моющего приспособления без демонтажа оборудования.

Формула изобретения

8

Таблица 3

ПО ОСИ корпуса валу перемешивающими лопастями, расположенными между кольцевыми направляющими элементами, и размещенными над ними распылительными дисками, причем в нижней части корпуса смонтирован патрубок подачи инертного газа и паров растворителя, а в нижней секции установлены дополнительные направляющие элементы, образующие гидравлический затвор.

Источник информации, принятый во внимание при экспертизе:

75

12

Авторы

Даты

1979-08-30—Публикация

1973-09-12—Подача