Такой способ может быть осущестплси на установке, содержащей прокатное устройство, выполненное в виде по меньшей мере трех размещенных последовательно пар приводных вал1ков, образующих соосные калибры 4.

Отлпчие установки, позволяющее осуществить предлагаемый способ, состоит is том, что она снабжена установленным перед пр01кат1ным устройст;вом для ковки, выполненным а виде расположенных по окружности восьми бойков, имеющих седлообразные pai6o4He поверхности, образующие калибр, соосный калибра.м прокатяого устройства, при этом по мере первая и последняя пары вадков прокатного устройства снабжены .индивидуальными приводами.

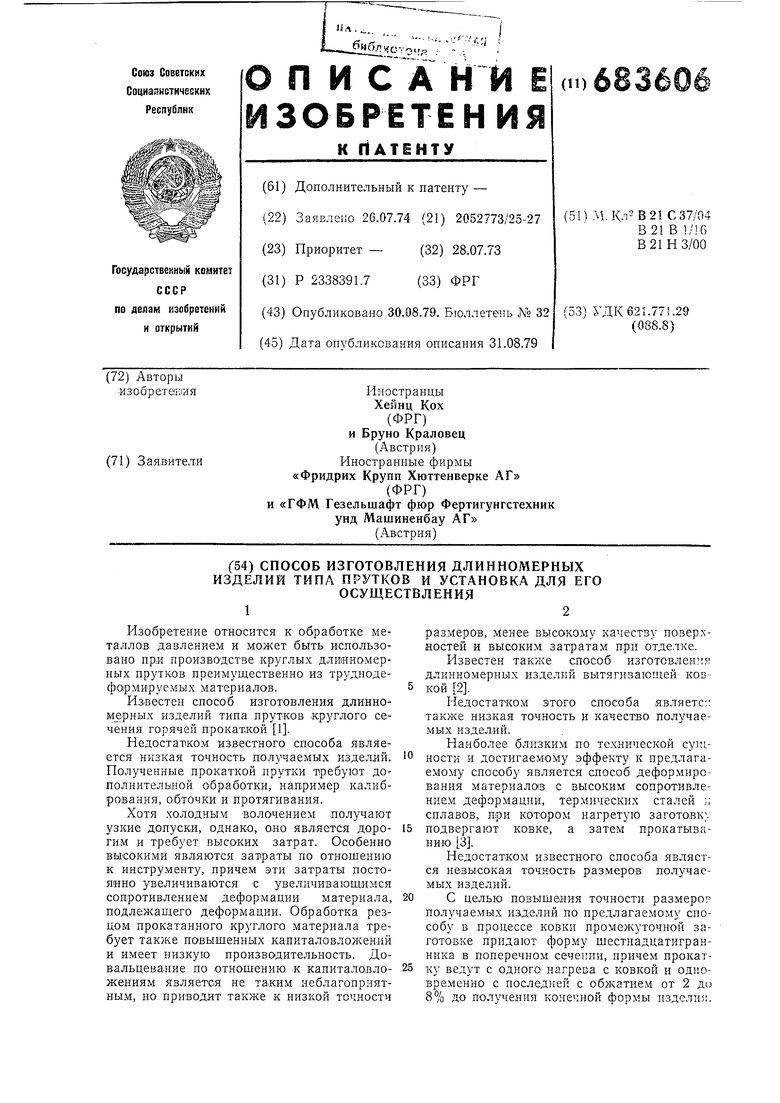

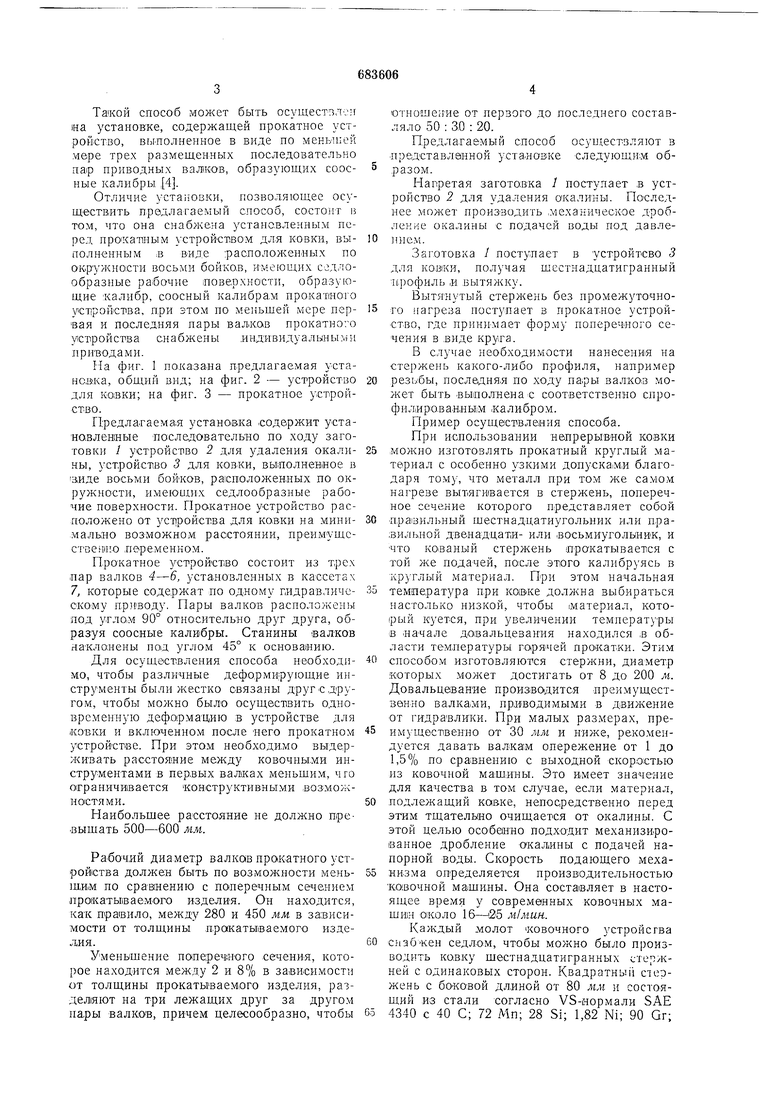

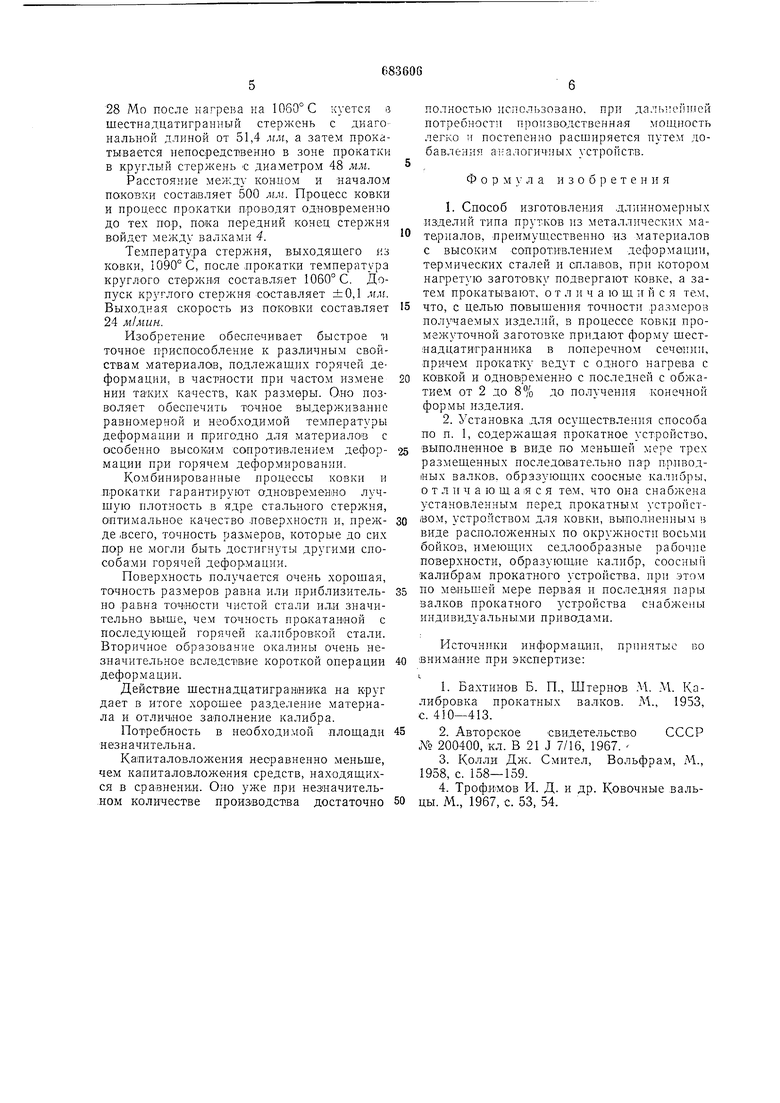

На фиг. 1 показа-на предлагаемая установ ка, общий вид; на фиг. 2 - устройство для ковки; на фиг. 3 - прокатное устройство.

Предлагаема:Я установка содержит установленные последователкно по ходу заготовки / устройство 2 для удаления окалины, устройство 3 для ковки, вьшолненное в з,иде восьми бойков, расположенных по окраборужности, имеющих седлоооразные

чие поверхности. Прокатное устройство расположено от уст ройства для ковки на минимальпо возможном расстоянии, преимущественою переменном.

Прокатное устройство состоит из трех пар валков 4-6, установленных в кассетах 7, которые содержат по одному лидравлическому пр воду. Пары валков расположены под угло,м 90° относительно друг друга, образуя соосные калибры. Станины .валков накло:нены под углом 45° к основаиию.

Для осуществления способа необходиМО, чтобы различные дефо.рмирующие инструменты были жестко связаны друг с.другом, чтобы можно было осуществить одновременную деформацию в устройстве для ковки и включенном после пего прокатном устройстве. При этом необходимо выдерживать расстоямие между ковочными инструментами в первых валжах меньп1им, ч го ограничивается ковструктивными возможностями.

Наибольшее расстояние не должно превыщать 500-600 мм.

Рабач.ий диаметр валков иракатного устройства должен быть по возмол ности меньЩЛ(М по сравнению с поперечным сечением прожатьиваемого изделия. Он находится, как правило, между 280 и 450 мм в зависимости от толщины п.рокатьиваемого издедия.

Уменьшение паперечиого сечения, которое находится между 2 и 8% в зависимости от толщины прокатываемого изделия, разделяют на три лежащих друг за другом па,ры валков, причем целесообразно, чтобы

отношение от первого до последнего составляло 50 : 3:0 : 20.

Предлагаемый способ осуитествляют в представланной установке следующим образом.

Палретая заготовка 1 поступает .в устройство 2 для удаления окалины. Последнее может производить .механическое дробление окалины с подачей воды под давлением.

Заготовка / поступает в устройтсво 3 для КО.В1КИ, получая щестнадпатигранный профиль ,и вытяжку.

Вытянутый стержень без промежуточного агреза иоступает в прокатное устройство, где принимает форму ноперечпого сечения в виде круга.

В случае необходимости нанесения на стержень какого-либо профиля, например резьбы, последия.я по ходу пары валкоз может быть выполнена с соответственно спрофилиро.ванным калибром.

Пример осуп1ествлееия способа.

При использовании непрерывной ковки можно изготовлять прокатный круглый материал с особенно узкими допусками благодаря тому, что металл при том же самом нагреве вь Т|Яги вается в стержень, поперечное сече.ние которого представляет собой правильный щестнадцатиугольник или правильной двенадцати- или восьмиугольник, и что кованый стержень ярокатывается с той же подачей, после этого калибруясь в круглый материал. При этом начальная температура при ко|вке должна выбираться настолько низкой, чтобы (материал, который куется, при увеличении температуры в начале довальцевания находился в области темлературы гаря1чей прокатки. Этим способом изготовляются стержни, диа.метр .которых может достигать от 8 до 200 м. Довальцевание производится преимущественно валка|МИ, приводимыми в движение от гидравлики. При малых размерах, преимущественно от 30 мм и ниже, рекомендуется давать валкам опережение от 1 до 1,5% по сравнению с выходной скоростью из ковочной мащины. Это имеет значение для качества в том случае, если .материал, подлежащий ковке, непосредственно перед этим тщательно очищается от окалипы. С этой целью особенно подходит механизиро1ванное дробление окадины с подачей напорной воды. Скорость подающего механизма определяется производительностью ковочной машины. Она составляет в на.стоящее время у современных ковочных ма1ии1н О1КОЛО 16-Й5 м/мин.

Каждый молот ковочного устройсгва снабжен седлом, чтобы можно было производить кав.ку щестнадцатигранных стержней с одинаковых сторон. Квадратный стержень с боковой ДЛ.ИНОЙ от 80 мм и состоящий из стали согласно VS-нормали SAE 4340 с 40 С; 72 Мп; 28 Si; 1,82 Ni; 90 Gr;

28 Mo после нагрева на 1060° С куется s шестнадцатигранный стержень с диаго нальной длнной от 51,4 мм, а затем прокатывается непосредственно в зоне прокатки в круглый стержень с диаметром 48 мм.

Расстояние между кондом и началом поковки составляет 500 мм. Процесс ковки и процесс прокатки проводят одновременно до тех Пор, пока передний конец стержня войдет между валками 4.

Температура стержня, выходящего из ковки, 1090° С, после лрокатки температура круглого стержня составляет 1060° С. Допуск круглого стержня составляет ±0,1 мм. Выходная скорость из поковки составляет 24 м/мин.

Изобретение обеспечивает быстрое T-I точное приспо1собление к различным свойствам материалов, подлежащих горячей деформации, в частности при частом измене НИИ таких качеств, ка:К размеры. Оно позволяет обеспечить точное выдерживание равномерной и необходимой температуры деформации и пригодно для материалов с особенно высоким сопротивлением деформации при горячем деформировании.

Комбинированные процессы ковки и прокатки гарантируют одновременно лучщую плотность в ядре стального стержня, оптимальное качество поверхности и, прежде ,всего, точность размеров, которые до сих пор не могли быть достигнуты другими способами горячей деформации.

Поверхность получается очень хорощая, точность размеров равна или приблизительно равна точности чистой стали или значительно выше, чем точность прокатанной с последующей горячей калибровкой стали. Вторичное образование окалины очень незначительное вследствие короткой операции деформации.

Действие шестнадцатигранника на круг дает в итоге хорошее разделение материала и отличное заполнение калибра.

Потребность в необходимой площади незначительна.

Катиталовложения несравненно меньше, чем капиталовложения средств, находящихся в сравнении. Оно уже при незначительном количестве производства достаточно

полностью использовано, при дальнейшей потребности производ€твенна;Я мощность легко и постепенно расширяется путем добавления аналогичных устройств.

Формула изобретения

1.Способ изготовления длинно711ерных изделий типа прутков из металлических материалов, преимущественно из материалов с высоким сопротивлением деформации, термических сталей и сплавов, при котором нагрет ю заготовку подвергают ковке, а затем прокатывают, о т л и ч а ю щ и и с я тем, что, с целью повышения точности размеров получаемых изделий, в процессе ковкц промежуточной заготовке придают форму шестнадцатигранника в поиеречном сечешп:, причем прокатку ведут с одного нагрева с ковкой и одновременно с последней с обжатием от 2 до 8% до получения конечной формы изделия.

2.Установка для осуществлен я способа по п. 1, содержащая прокатное устройство, выполненное в виде по меньшей мере трех размешенных последовательно нар прпвод1НЫХ валков, образующих соосные калибры, о т л и ч а ю щ а 1Я с я тем, что она снабжена установленным перед прокатным устройством, устройством для ковки, выпол.не)1ным н виде расиоложенных по окружности восьми бойков, имеющих седлообразные рабочие поверхности, образующие калибр, соосный калибраМ прокатного устройства, при этом по маньщей мере первая и последняя пары валков прокатного устройства снабл ены индивидуальными приводами.

Источники информации, принятые во внимание при экспертизе:

L

1.Бахтинов Б. П., Штернов М. М. Калибровка прокатных валков. М., 1953, с. 410-413.

2.Авторское свидетельство СССР оЛ 200400, кл. В 21 J 7/16, 1967. 3.Колли Дж. Смител, Вольфрам, М., 1958, с. 158-159.

4.Трофимов И. Д. и др. Ковочные вальцы. М., 1967, с. 53, 54.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ТРУБ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2070464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ПОКОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2004 |

|

RU2283716C2 |

| ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБНОЙ СТАЛИ И ТОНКОЙ ПОЛОСЫ | 2011 |

|

RU2552802C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493931C2 |

| БОЕК ДЛЯ РАДИАЛЬНОЙ КОВКИ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2016 |

|

RU2633133C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

У

Авторы

Даты

1979-08-30—Публикация

1974-07-26—Подача