(54) РАБОЧИЙ ОРГАН ПОГРУЗЧИКА КОРМОВ

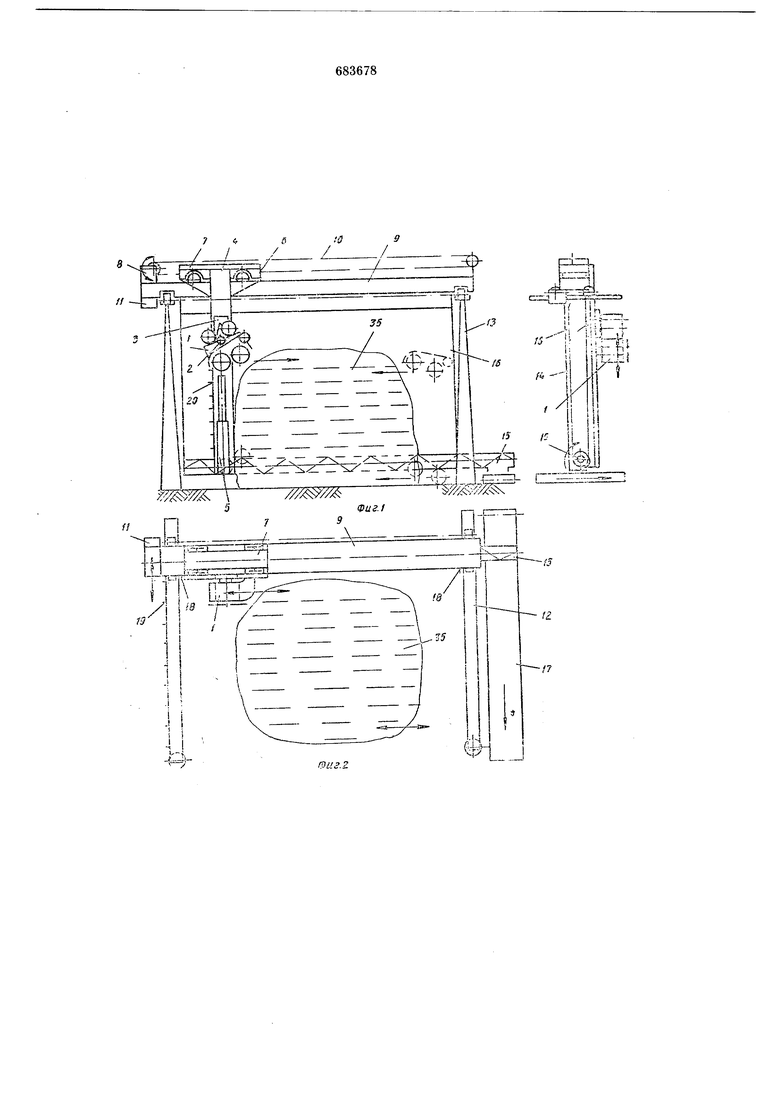

ляющие 12 закреплены па опорах 13, длина которых больше высоты перерабатывае1мой кормовой массы. В нижней части рамы 14, скрепленной с кран-балкой, установлен транспортирующий шпек 15 и направляющая, например, из синтетичеокого материала, стежка 16. Перпендикулярно кран-балке рядом с установкой монтируется транспортер 17 готовой продукции. Для автоматиза ции процесса IB крайних положениях рабочих ходов тележки на кран-балке уста1Ю 5лены два быстросъемных бесконтактных датчика 18, через расстояния, равные длине рабочего оргаиа погрузчика кормов; на подкрановой направляющей 12 устанавливаются подобные датчики 19, на раме грузоподъемника 4 также укрепляются регулируемые глубину забора датчики 20.

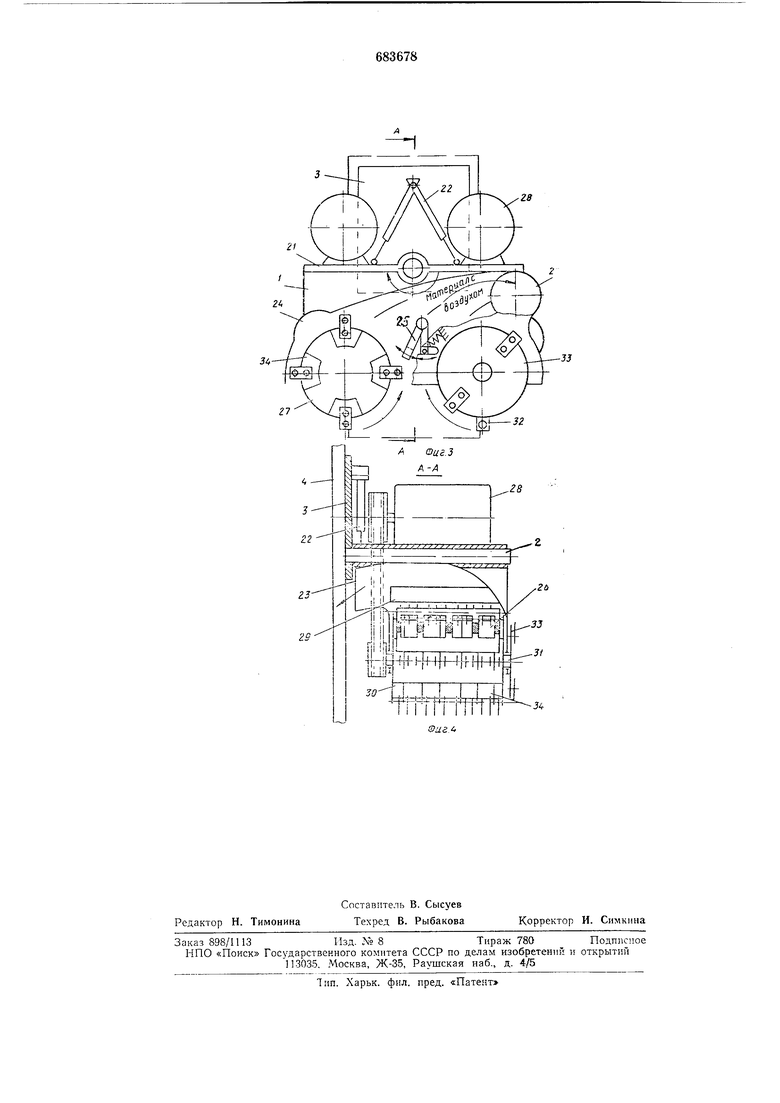

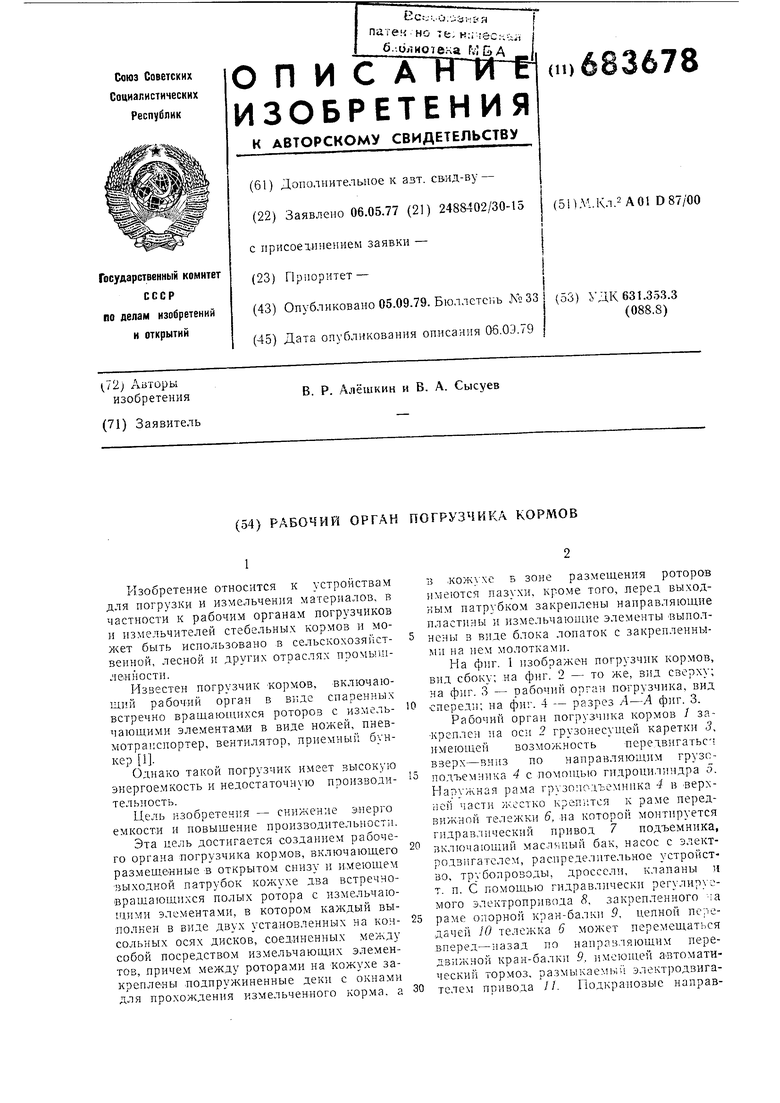

Рабочий орган . погрузчика кормов / прикреплен к раме , нмеюи1,ей возможность поворачиваться с помощью, например, двух гидроцилиндров 22 иа регулируемые углы относительно оси 2. Рабочий орган состоит из открытой снизу рабочей ка:меры,-включающей кожух 25 с направляющим аппаратом и двумя вихревыми камерами (пазухами) 24, регулируемые подпружиненные деки 25 с окнами 55 для прохода :материала, два горизонтальных параллельных полых вращающихся навстречу друг другу ротора 27. Привод измельчителя осупдествляется от двух электродвигателей 28 посредством клиноременных -передач. Направляющий апларат содержит три фигурные пластины 29, находящиеся в зоне выхода измельченного продукта и установленные под разными для более полного использования воздушного потока. С целью смещения центра лотенциально-.вихрбвого лоля и увеличения радиальных составляющих скорости воздушного потока, которые в конечном счете определяют воздущную лроизвадительность рабочего органа, на кожухе у роторов выполнены две вихревые камеры 24. Каяедый ротор включает два диска 30 с консольньпш валам.и 31, соединенных между собой блоквми лопаток и молотков 32. TaiKoe вьтолление позволяет снизить металлоемкость ротора и освободить пространство в дробилке для создания потенциально-вихревого поля н свободного течения потока. Для устранения препятствий продвижен по рабочего органа иа конце каждого вала 31 установлен диск 33 с двзмя молоткаМИ. Блок лопаток состоит из расположенных по окружности ротора одна за другой двух лопаток 3,4, соединенных между собой сегментами для создания им необходимой прочности.

Устройство работает следующим образам.

После настройки быстросъемчых датчиков 18, 19, 20 на объем обрабатываемой кормовой массы 5 включаются в работу электродвигатель привода 1J кран-балки 9,

4

при движении которой замыкается настроеиный первый ио ходу датчик /Риа лодкраиовой направляющей 12, включающий реле на пуск электродвигателя привода 8 тележки 6, которая находится в одном из крайних положений 18, рабочий орган погрузчика кормов 1 гидроцилиндрами 22 соответственно повер«зт в сторону рабочего движения и опущен до первого настроенного датчика 20 на грузоподъемнике 4. При вращении параллельных роторов 27 (фиг. 2) навстречу друг другу на входе в из.мельчитель создается разрежение. Листостебельная масса или другой материал захватывается .молотками 32 и лопатками 34, заслсывается в открытую снизу рабочую камеру и направляется внутрь полых роторов под действием центростремительных сил. Паличие вихревых камер 24 организует воздущный поток ло схеме диа метрального вентилятора, т. е. способствует сквозному -прохождению потоков через сечение дробильной камеры, Звеличивает радиальные составляющие суммарного воздущиого потока. Молотки, установленные на двух дисках 33, отрезают захватываемую массу от основного монолита. Измельчаемый материал с частью воздушного потока, попадая под удары молотков 32, отбрасывается на деки 25 с окиа.ми 26, которые способствуют лучшему прохождепию захватываемого материала через полосгь рабочего органа. Под ,:.1ем молотков и ударов о регулируемые деки материал измельчается. Образ .омын воздуш.но-Кольцевой слой перемешает матерИал к направляющему стройству. Под действием центробежных сил -воздух выталки1вается из роторов, вторично получая энергию от лопаток и молотков. Пластины 29 направляющего ап-парата препятствуют его закручиванию и увеличивают радиальную составляющую потока, которая выносит измельченный продукт через выходной патрубок кожуха 23 на направляющую стенку 16 (фиг. 1), откуда он попадает на щнек 15, отправляющий готовую продукцию на перпендикулярно расположенный транспортер 17 подачи массы в кормоцех, -на хранение, в транспортирующие тележки и т. д. При замыкании датчиков 18 на кран-балке 9 срабатывают: реле на реверс электродвигателя гидропривода -S тележки 6 реле на переключение электромагнитом соответствующего золотника распределителя на -срабатывание гидроцилиндр01Н поворота до регулируемых ограничителей на штогках; реле включения распределителя на опускачие рабочего органа / гидроцил.индром 5 грузоподъемника 4 на регулир -емую глубину. Дойдя до лоследнего нижнего датчика 20 на раме грузоподъемника 4, совершив рабочий ход и замкнув п. двух дз -HiKOB /5, дается команда на подъем рабочего органа У до первого верхнего датчика 20 и остановку электродвигателя 1привода 8 тележки 6. После замыкания верхнего датчика 20 включается привод // кран-балки Я которая перемещается с последующим заторман иванием у датчиков 19, установленных на подкрановой направляющей 12. .При срабатывании датчика 19 включается привод тележки, и процесс повторяется. Когда кран-балкой 9 будет замкнут последний датчик 19 и измельчителем совершен рабочий пикл, балка возвращается в перво-начальное лоложение с поднятым рабочим органом. Производительность погрузчика кормов регулируется гидрой а ри а ВТОМ электропривода 8 тележки 6, гидроцилиндрами поворота рабочего органа, расстоянием установки датчиков 20 на раме грузоподъемника 4. Предусмотрено регулирование от перегрузок электродвигателей привода рабочего органа путем уменьшения подачи тидровариатором привода 8 тележки 6 и путем -подъема измельчителя гидроцилиндром 5 подъемника 4.

Изобретение не ограничивается выщеописанным примером его осуществления, исходя из .него -могут быть предусмотрены дрзтие виды использования и другие варианты осуществления, ие выходящие за рамки формулы изобретения.

Использование предлагаемого рабочего органа погрузчика Кормов обеспечивает по сравнению с существующи.ми устройствами значительное увеличение производительности -в результате уменьщения холостых движений рабочего органа и погрузчика в

целом; энергоемкости процесса; надежность и прочность рабочего органа (техническое обслуживание его сведено до минимума); полную автоматизацию управления работой.

Формула изобретения

1.Рабочий орган погрузчика кормов, включающий размещенные в открытом снизу и имеющем выходной патрубок два встречпо-вращающи.хся полых ротора с измельчающими элементами, отличающийся тем, что, с целью снижения энергоемкости и повыщения производительности, каждый ротор выполнен в виде двух Зстановленных на консольных осях дисков, соединенных между собой посредством измельчающих элементов, причем между роторами на закреплены подпружиненные деки с окнами для прохождения измельченного корма, а в жожухе в зоне размещения роторов имеются пазухи.

2.Рабочий орган по п. 1, отличающийся тем, что .перед выходным патрубком закреплены направляющие пластины.

3.Рабочий орган по п. 1 и 2, о т л и ч а ющ и и с я тем, что измельчающие элементы выполнены в виде лопатки с закрепленными на ней молотками.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 167392, кл. А 01 D 87/00, 1963.

Zf

28

J4

агА

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробилка для кормов | 1977 |

|

SU710631A1 |

| Устройство для измельчения | 1982 |

|

SU1045918A1 |

| ИЗМЕЛЬЧИТЕЛЬ СТЕБЕЛЬЧАТЫХ КОРМОВ | 2010 |

|

RU2427428C1 |

| Дробилка для кормов | 1980 |

|

SU906606A1 |

| Линия приготовления кормов | 1983 |

|

SU1147334A1 |

| Измельчитель кормов | 1980 |

|

SU874178A1 |

| Погрузчик-измельчитель для грубых кормов | 1981 |

|

SU1042661A1 |

| Погрузчик-измельчитель для грубых кормов | 1983 |

|

SU1200864A2 |

| ДВУХСТУПЕНЧАТЫЙ ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 2000 |

|

RU2193839C2 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2072765C1 |

Авторы

Даты

1979-09-05—Публикация

1977-05-06—Подача