1

Изобретение относится к технике дробления и измельчения руд и других твердых материалов и может быть использовано в .обогатительной, химической и других отраслях промышленности ,

Известно устройство для измельчения, содержащее загрузочный и разгрузочный бункера, неподвижную камеру с решеткой, систему электромагнитов с сердечниками, которые жестко связаны с рабочими органами, передающими движение мелющим телам и измельчаемому материалу 1.

Недостатком этого устройства является низкая эффективность измельчения вследствие поглощения большей части энергии рабочими органами, мелющими телами и перемещающимсябез разрушения материалами

Цель изобретения - повышение эффективности процесса измельчения.

Достигается поставленная цель тем, что в аппарате для обработки твердых материалов, включающем загрузочный и разгрузочный бункеры, рабочий элемент, последний выполнен в виде плоско-параллельных жестко связанных друг с другом фланцев, между которыми установлен диск, покрайней мере, с тремя ячейками, снабженный механизмом дискретного поворота, во фланцах выполнены соосно с ячейками диска отверстия, расположенные под загрузочным и над разгрузочным бункерами, один из фланцев снабжен отбойной пластиной, а другой расположенными соосно с отбойной пластиной и ячейками диска

0 индукционной катушкой и подвижной немагнитной высокопроводящей пластиной с хвостовиком, проходящим через катушку.

5

Согласно изобретения подвижная пластина выполнена из биметалла, причем немагнитная высокопроводящая часть пластины обращена к катушке, а износостойкая - наружу от нее.

0

Реализация в данном аппарате одновременного воздействия удара и импульсного м.агнитного поля, поглощающегося селективно проводящими компонентами материала, приводит к ос5лабПению связи компонентов в материале и к более эффективному их разрушению .

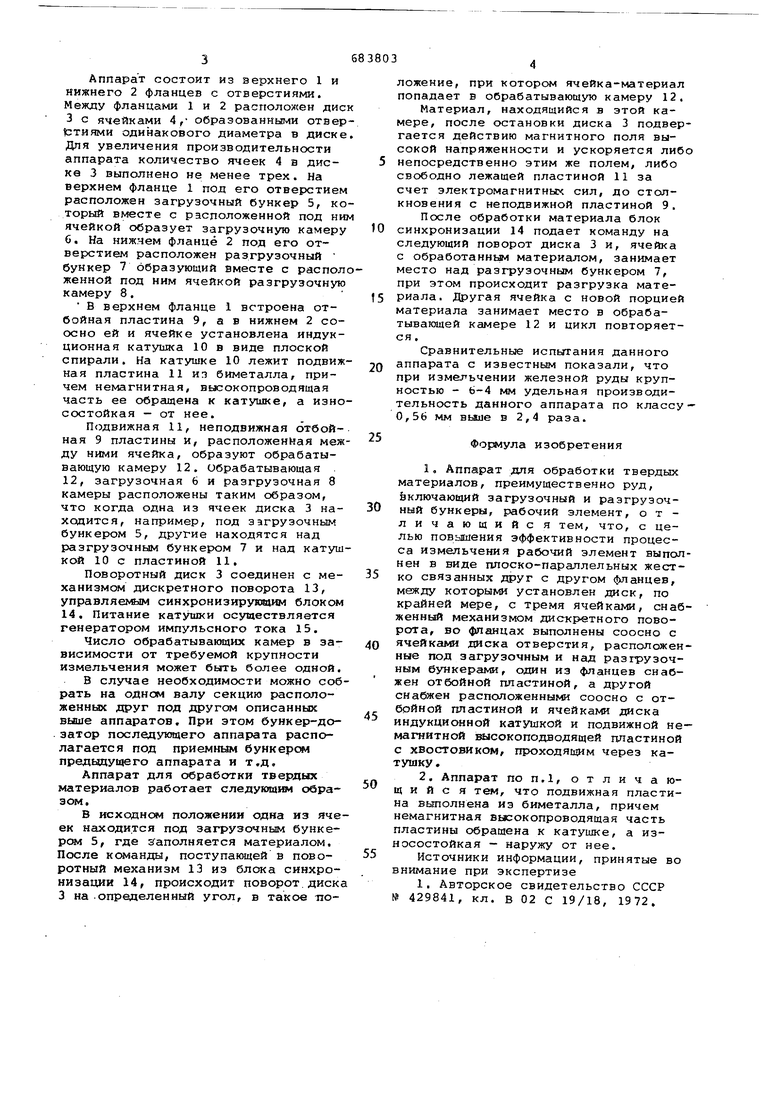

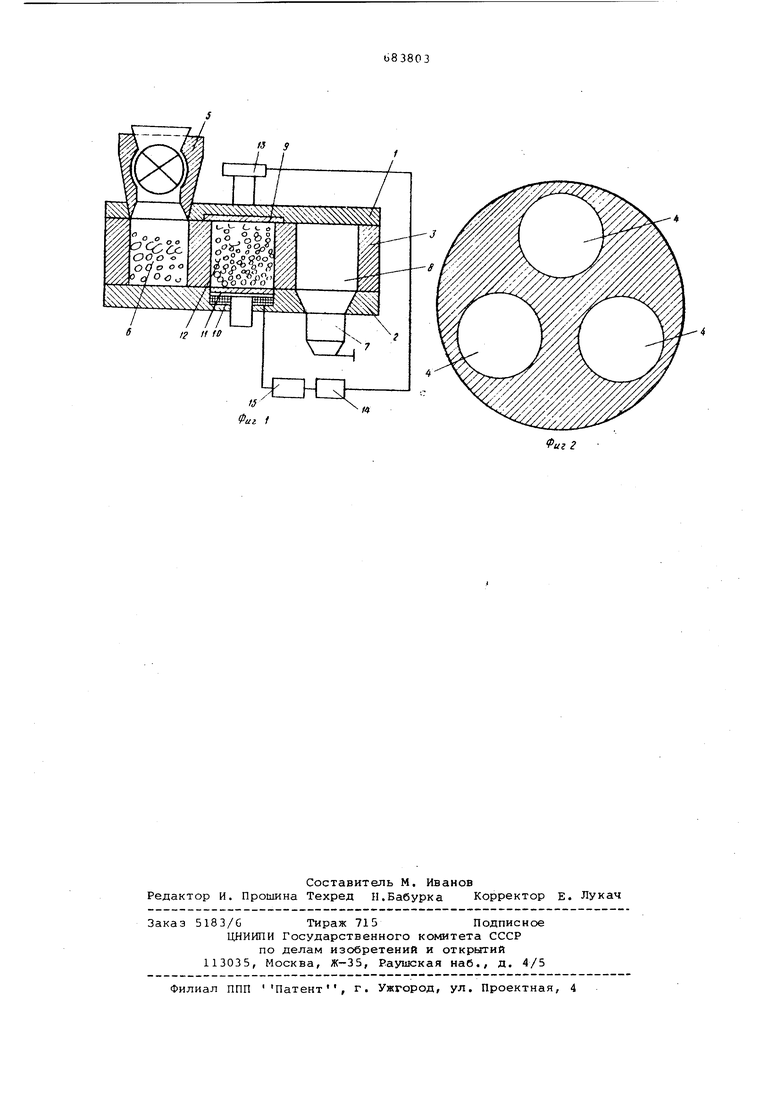

На фиг. 1 изображен аппарат для обработки твердых материалов на

0 фиг. 2 - диск этого аппарата.

Аппарат состоит из верхнего 1 и нижнего 2 фланцев с отверстиями. Между фланцами 1 и 2 располохсен диск 3 с ячейками 4,- обраэованньл.1И отвер(стиями одинакового диаметра в диске Для увеличения производительности аппарата количество ячеек 4 в диске 3 выполнено не менее трех. На верхнем фланце 1 под его отверстием расположен загрузочный бункер 5, который вместе с расположенной под ним ячейкой образует загрузочную камеру 6, На ниж.чем фланце 2 под его отверстием расположен разгрузочный бункер 7 образующий вместе с расположенной под ним ячейкой разгрузочную камеру 8.

В верхнем фланце 1 встроена отбойная пластина 9, а в нижнем 2 соосно ей и ячейке установлена индукционная катушка 10 в виде плоской спирали. На катушке 10 лежит подвижная пластина 11 из биметалла, причем немагнитная, высокопроводящая часть ее обращена к катушке, а износостойкая - от нее.

Подвижная 11, неподвижная отбойная 9 пластины и, расположенная между ними ячейка, образуют обрабатывающую камеру 12. Обрабатывающая 12, загрузочная 6 и разгрузочная 8 камеры расположены таким образом, что когда одна из ячеек диска 3 находится, например, под загрузочным бункером 5, другие находятся над разгрузочным бункером 7 и над катушкой 10 с пластиной 11,

Поворотный диск 3 соединен с механизмом дискретного поворота 13, управляегФли синхронизирукйцим блоком 14. Питание катушки осуществляется генератором импульсного тока 15.

Число обрабатывающих камер в зависимости от требуемой крупности измельчения может быть более одной.

В случае необходимости можно собрать на одном валу секцию расположенных друг под другом описанных выше аппаратов. При этом бункер-до.затор последующего аппарата располагается под приемнь бункерсм предыдущего аппарата и т.д.

Аппарат для обработки твердых материалов работает следующим образом.

В исходном положении одна из ячеек находится под зап узочным бункером 5, где заполняется материалом, После команды, поступающей в поворотный механизм 13 из блока синхронизации 14, происходит поворот, диска 3 на .определенный угол, в такое тголожение, при котором ячейка-материал попадает в обрабатывающую камеру 12.

Материал, находящийся в этой камере, после остановки диска 3 подвергается действию магнитного поля высокой напряженности и ускоряется либо 5 непосредственно этим же полем, либо свободно лежащей пластиной 11 за счет электромагнитных сил, до столкновения с неподвижной пластиной 9. После обработки материала блок

0 синхронизации 14 подает команду на следующий поворот диска 3 и, ячейка с обработанным материалом, занимает место над разгрузочным бункером 7, при этом происходит разгрузка материала. Другая ячейка с новой порцией материала занимает место в обрабатывающей камере 12 и цикл повторяется .

Сравнительные испытания данного

0 аппарата с известным показали, что при измельчении железной руды крупностью - 6-4 мм удельная производительность данного аппарата по классу- 0,56 мм выше в 2,4 раза.

Формула изобретения

1,Аппарат для обработки твердых материалов, преимущественно руд, включающий загрузочный и разгрузочный бункеры, рабочий элемент, отличающийся тем, что, с целью повышения эффективности процесса измельчения рабочий элемент выполнен в виде плоско-параллельных жестко связанных друг с другом фланцев, между которыми установлен диск, по крайней мере, с тремя ячейками, снабженный механизмом дискретного поворота, во фланцах выполнены соосно с

ячеЯкал диска отверстия, расположенные под загрузочным и над разгрузочным бункерами, один из фланцев снабжен отбойной пластиной, а другой снаейсен расположенными соосно с отбойной пластиной и ячейками диска

индукционной катушкой и подвижной немагнитной высокоподводящей пластиной с хвостовиком, проходящим через катушку .

2,Аппарат по п.1, отличающийся тем, что подвижная пластина выполнена из биметалла, причем немагнитная высокопроводящая часть пластины обращена к катушке, а износостойкая - наружу от нее.

Источники информации, принятые во

внимание при экспертизе

1, Авторское свидетельство СССР № 429841, кл. в 02 с 19/18, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки твердыхМАТЕРиАлОВ | 1979 |

|

SU814462A1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2021 |

|

RU2773513C1 |

| Способ разрушения зернистого материала с магнитными компонентами и устройство для его осуществления | 1988 |

|

SU1583170A1 |

| Вертикальный центробежный измельчитель | 2020 |

|

RU2746502C1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

| Устройство для измельчения материалов | 1983 |

|

SU1090435A2 |

| ДИСМЕМБРАТОР | 2020 |

|

RU2732836C1 |

| Центробежная мельница для мокрого измельчения твердых материалов | 1981 |

|

SU1034768A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

Авторы

Даты

1979-09-05—Публикация

1977-03-22—Подача