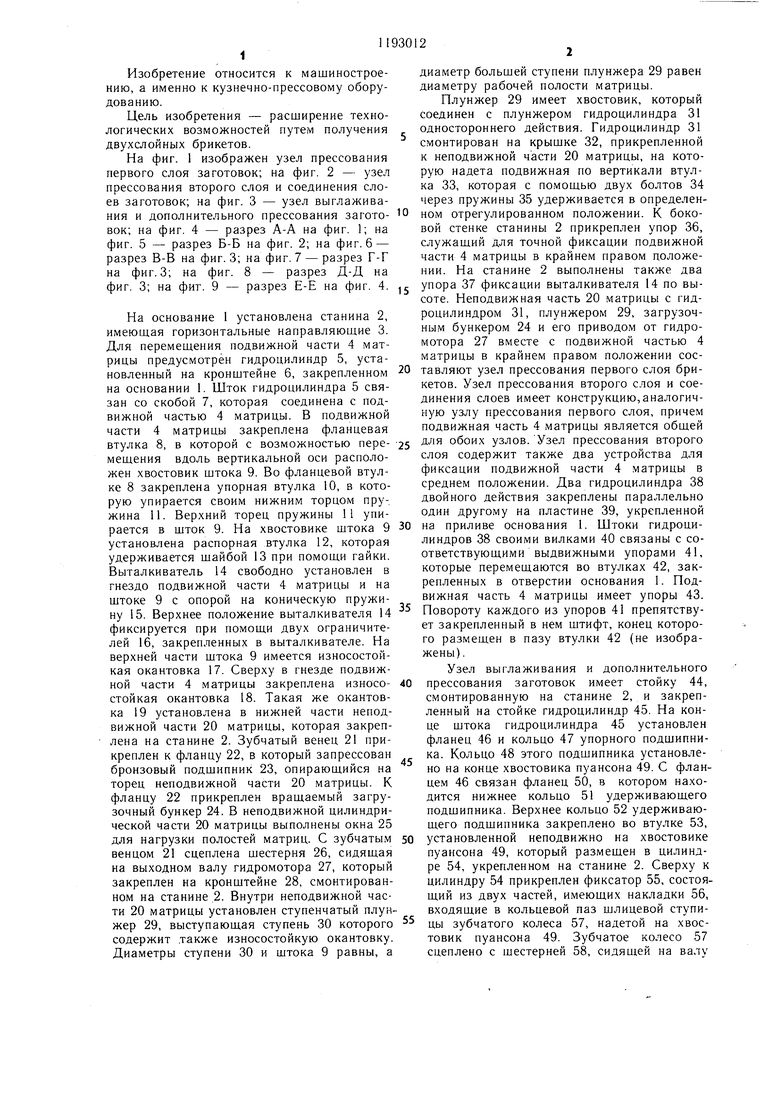

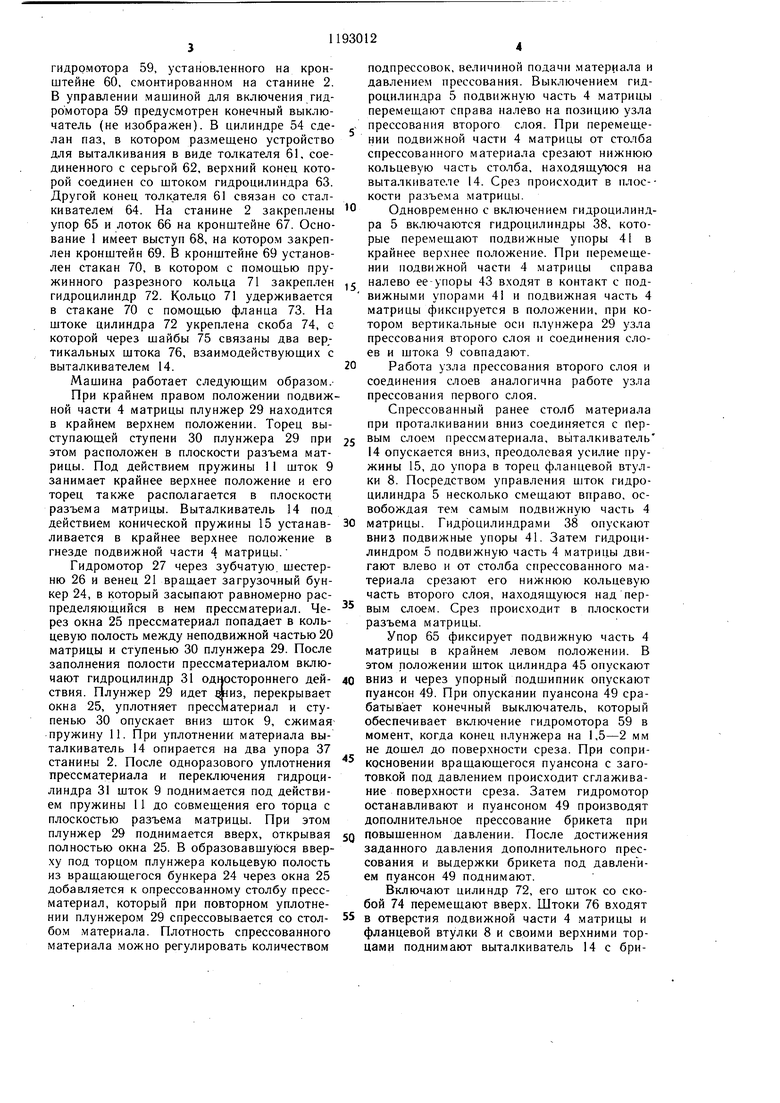

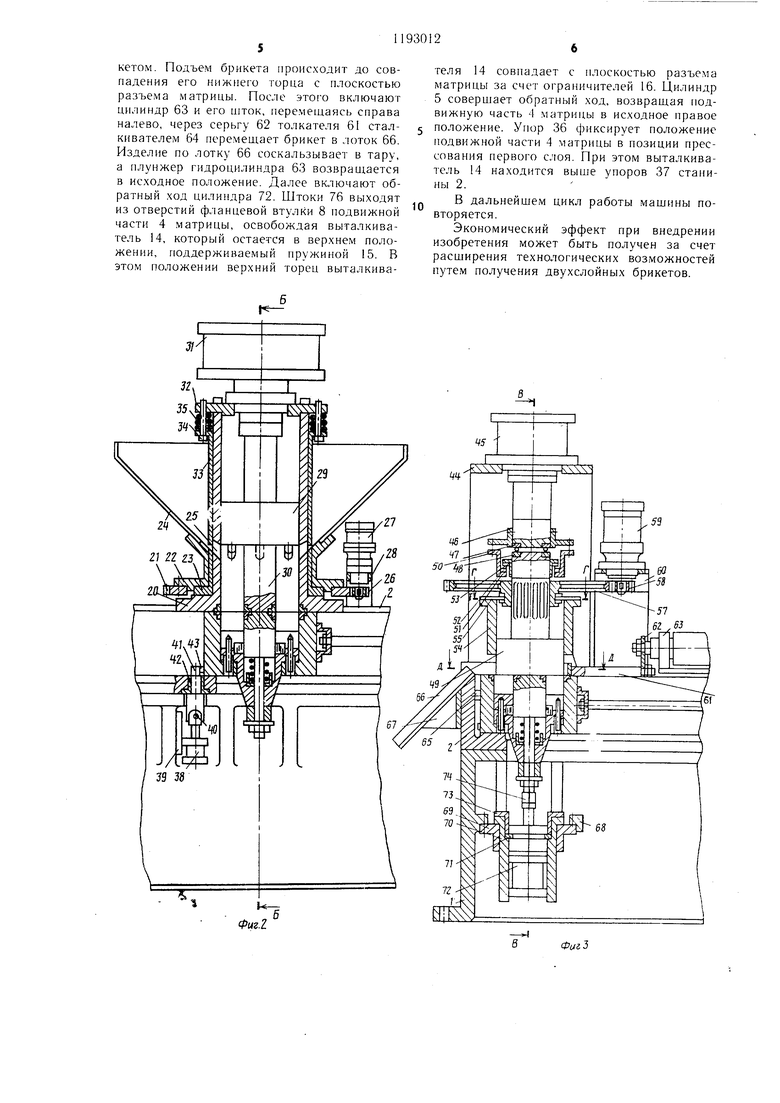

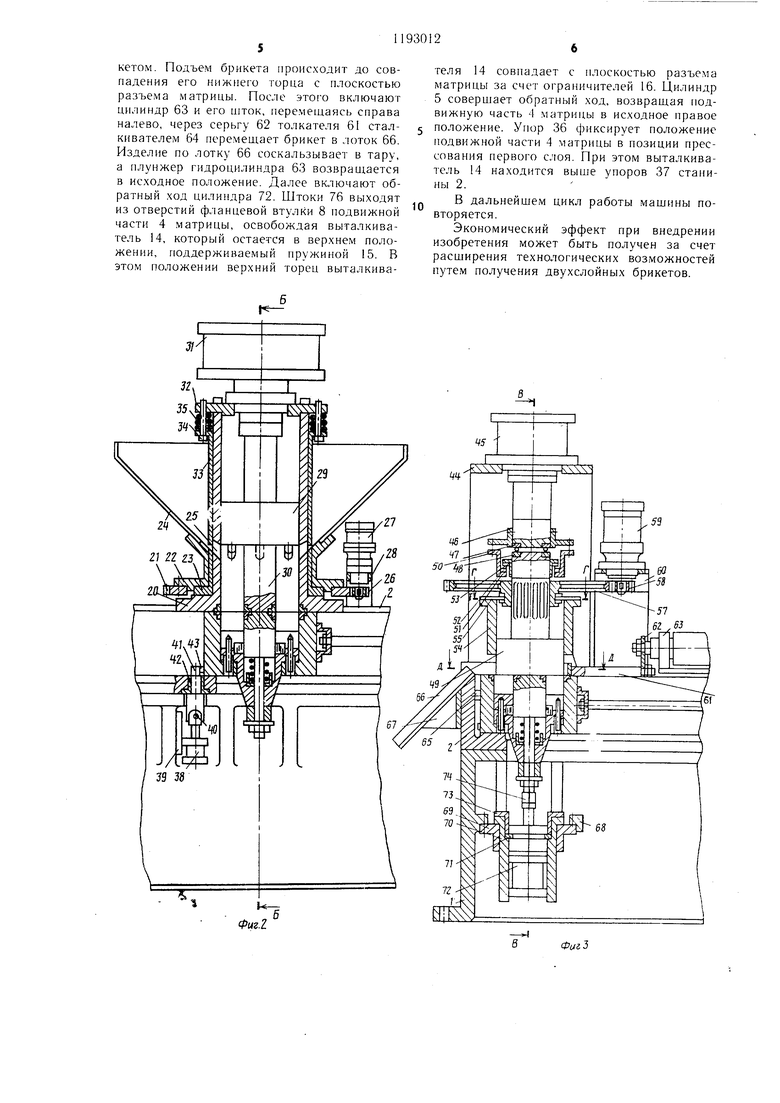

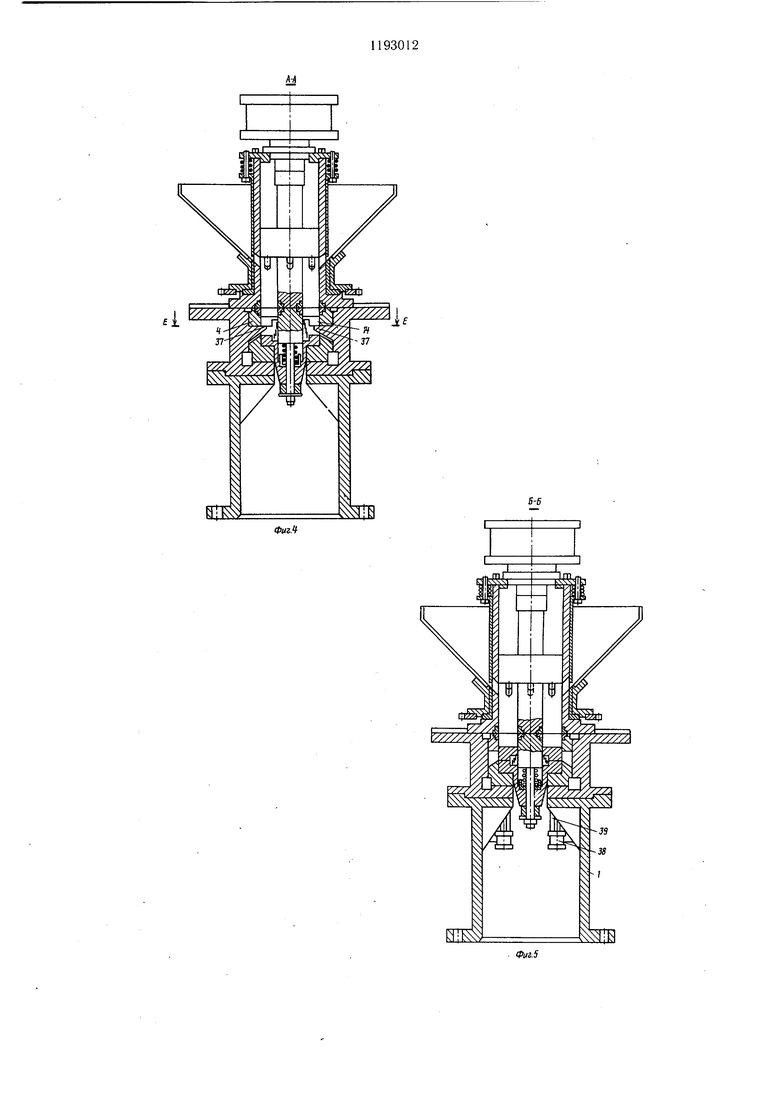

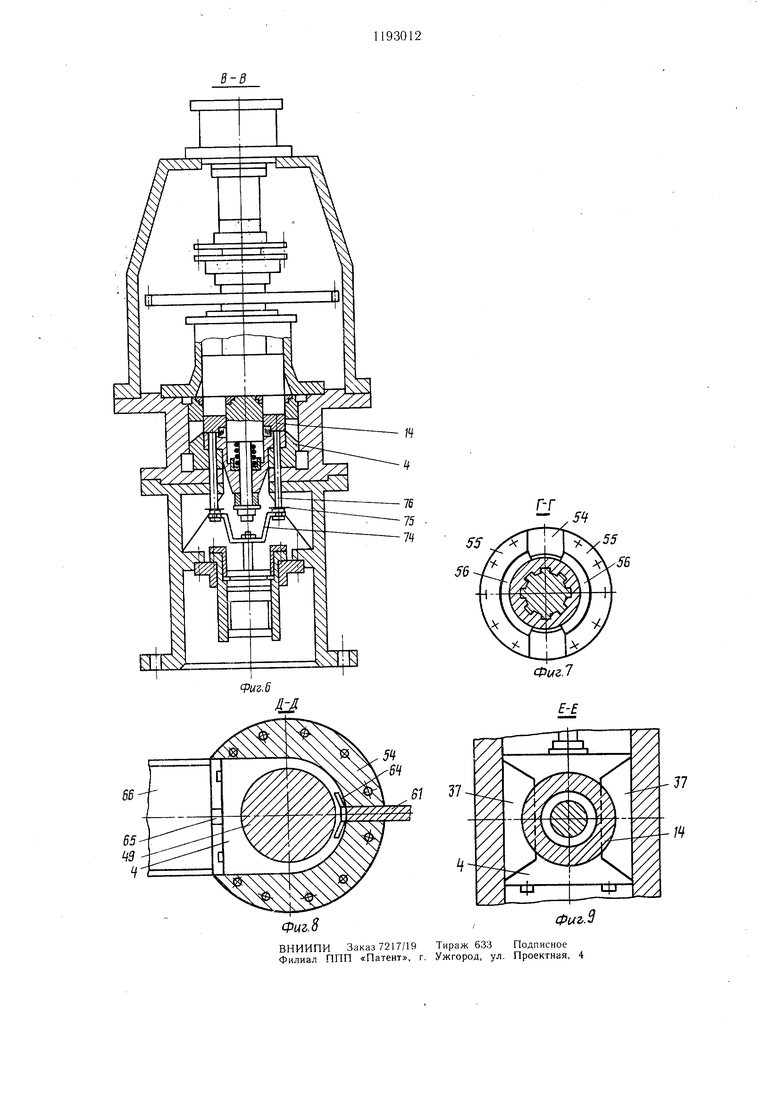

Изобретение относится к машиностроению, а именно к кузнечно-прессовому оборудованию. Цель изобретения - расширение технологических возможностей путем получения двухслойных брикетов. На фиг. 1 изображен узел прессования первого слоя заготовок; на фиг. 2 - узел прессования второго слоя и соединения слоев заготовок; на фиг. 3 - узел выглаживания и дополнительного прессования заготовок; на фиг. 4 - разрез А-А на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 2; на фиг. 6 - разрез В-В на фиг. 3; на фиг. 7 - разрез Г-Г на фиг. 3; на фиг. 8 - разрез Д-Д на фиг. 3; на фиг. 9 - разрез Е-Е на фиг. 4. На основание 1 установлена станина 2, имеющая горизонтальные направляющие 3. Для перемещения подвижной части 4 матрицы предусмотрен гидроцилиндр 5, установленный на кронщтейне 6, закрепленном на основании 1. Шток гидроцилиндра 5 связан со скобой 7, которая соединена с подвижной частью 4 матрицы. В подвижной части 4 матрицы закреплена фланцевая втулка 8, в которой с возможностью перемещения вдоль вертикальной оси расположен хвостовик щтока 9. Во фланцевой втулке 8 закреплена упорная втулка 10, в которую упирается своим нижним торцом пру-, жина 11. Верхний торец пружины 11 упирается в шток 9. На хвостовике штока 9 установлена распорная втулка 12, которая удерживается шайбой 13 при помощи гайки. Выталкиватель 14 свободно установлен в гнездо подвижной части 4 матрицы и на штоке 9 с опорой на коническую пружину 15. Верхнее положение выталкивателя 14 фиксируется при помощи двух ограничителей 16, закрепленных в выталкивателе. На верхней части штока 9 имеется износостойкая окантовка 17. Сверху в гнезде подвижной части 4 матрицы закреплена износостойкая окантовка 18. Такая же окантовка 19 установлена в нижней части неподвижной части 20 матрицы, которая закреплена на станине 2. Зубчатый венец 2 прикреплен к фланцу 22, в который запрессован бронзовый подшипник 23, опираюшийся на торец неподвижной части 20 матрицы. К фланцу 22 прикреплен врашаемый загрузочный бункер 24. В неподвижной цилиндрической части 20 матрицы выполнены окна 25 для нагрузки полостей матриц. С зубчатым венцом 21 сцеплена шестерня 26, сидящая на выходном валу гидромотора 27, который закреплен на кронштейне 28, смонтированном на станине 2. Внутри неподвижной части 20 матрицы установлен ступенчатый плунжер 29, выступающая ступень 30 которого содержит также износостойкую окантовку. Диаметры ступени 30 и штока 9 равны, а диаметр большей ступени плунжера 29 равен диаметру рабочей полости матрицы. Плунжер 29 имеет хвостовик, который соединен с плунжером гидроцилиндра 31 одностороннего действия. Гидроцилиндр 31 смонтирован на крышке 32, прикрепленной к неподвижной части 20 матрицы, на которую надета подвижная по вертикали втулка 33, которая с помощью двух болтов 34 через пружины 35 удерживается в определенном отрегулированном положении. К боковой стенке станины 2 прикреплен упор 36, служащий для точной фиксации подвижной части 4 матрицы в крайнем правом положении. На станине 2 выполнены также два упора 37 фиксации выталкивателя 14 по высоте. Неподвижная часть 20 матрицы с гидроцилиндром 31, плунжером 29, загрузочным бункером 24 и его приводом от гидромотора 27 вместе с подвижной частью 4 матрицы в крайнем правом положении составляют узел прессования первого слоя брикетов. Узел прессования второго слоя и соединения слоев имеет конструкцию,аналогичную узлу прессования первого слоя, причем подвижная часть 4 матрицы является общей обоих узлов. Узел прессования второго слоя содержит также два устройства для фиксации подвижной части 4 матрицы в среднем положении. Два гидроцилиндра 38 двойного действия закреплены параллельно один другому на пластине 39, укрепленной на приливе основания 1. Штоки гидроцилиндров 38 своими вилками 40 связаны с соответствующими выдвижными упорами 41, которые перемещаются во втулках 42, закрепленных в отверстии основания 1. Подвижная часть 4 матрицы имеет упоры 43. Повороту каждого из упоров 41 препятствует закрепленный в нем щтифт, конец которого размещен в пазу втулки 42 (не изображены). Узел выглаживания и дополнительного прессования заготовок имеет стойку 44, смонтированную на станине 2, и закрепленный на стойке гидроцилиндр 45. На конце штока гидроцилиндра 45 установлен фланец 46 и кольцо 47 упорного подшипника. Кольцо 48 этого подщипника установлено на конце хвостовика пуансона 49. С фланцем 46 связан фланец 50, в котором находится нижнее кольцо 51 удерживающего подшипника. Верхнее кольцо 52 удерживающего подщипника закреплено во втулке 53, установленной неподвижно на хвостовике пуансона 49, который размещен в цилиндре 54, укрепленном на станине 2. Сверху к цилиндру 54 прикреплен фиксатор 55, состоящий из двух частей, имеющих накладки 56, входящие в кольцевой паз щлицевой ступицы зубчатого колеса 57, надетой на хвостовик пуансона 49. Зубчатое колесо 57 сцеплено с шестерней 58, сидящей на валу гидррмотора 59, установленного на кронштейне 60, смонтированном на станине 2. В управлении машиной для включения гидромотора 59 предусмотрен конечный выключатель (не изображен). В цилиндре 54 сделан паз, в котором размешено устройство для выталкивания в виде толкателя 61, соединенного с серьгой 62, верхний конец которой соединен со штоком гидроцилиндра 63. Другой конец толкателя 61 связан со сталкивателем 64. На станине 2 закреплены упор 65 и лоток 66 на кронштейне 67. Основание 1 имеет выступ 68, на котором закреплен кронштейн 69. В кронштейне 69 установлен стакан 70, в котором с помошью пружинного разрезного кольца 71 закреплен гидроцилиндр 72. Кольцо 71 удерживается в стакане 70 с помощью фланца 73. На штоке цилиндра 72 укреплена скоба 74, с которой через шайбы 75 связаны два вертикальных штока 76, взаимодействующих с выталкивателем 14. Машина работает следующим образом.При крайнем правом положении подвижной части 4 матрицы плунжер 29 находится в крайнем верхнем положении. Торец выступающей ступени 30 плунжера 29 при этом расположен в плоскости разъема матрицы. Под действием пружины 11 шток 9 занимает крайнее верхнее положение и его торец также располагается в плоскости разъема матрицы. Выталкиватель 14 под действием конической пружины 15 устанавливается в крайнее верхнее положение в гнезде подвижной части 4 матрицы. Гидромотор 27 через зубчатую, шестерню 26 и венец 21 вращает загрузочный бункер 24, в который засыпают равномерно распределяющийся в нем прессматериал. Через окна 25 прессматериал попадает в кольцевую полость между неподвижной частью 20 матрицы и ступенью 30 плунжера 29. После заполнения полости прессматериалом включают гидроцилиндр 31 одностороннего действия. Плунжер 29 идет физ, перекрывает окна 25, уплотняет прессматериал и ступенью 30 опускает вниз шток 9, сжимаяпружину 11. При уплотнении материала выталкиватель 14 опирается на два упора 37 станины 2. После одноразового уплотнения прессматериала и переключения гидроцилиндра 31 шток 9 поднимается под действием пружины 11 до совмещения его торца с плоскостью разъема матрицы. При этом плунжер 29 поднимается вверх, открывая полностью окна 25. В образовавшуюся вверху под торцом плунжера кольцевую полость из вращающегося бункера 24 через окна 25 добавляется к опрессованному столбу прессматериал, который при повторном уплотнении плунжером 29 спрессовывается со столбом материала. Плотность спрессованного материала можно регулировать количеством подпрессовок, величиной подачи материала и давлением прессования. Выключением гидроцилиндра 5 подвижную часть 4 матрицы перемещают справа налево на позицию узла прессования второго слоя. При перемещении подвижной части 4 матрицы от столба спрессованного материала срезают нижнюю кольцевую часть столба, находящуюся на выталкивателе 14. Срез происходит в плос-кости разъема матрицы. Одновременно с включением гидроцилиндра 5 включаются гидроцилиндры 38, которые перемещают подвижные упоры 41 в крайнее верхнее положение. При перемещении подвижной части 4 матрицы справа налево ее-упоры 43 входят в контакт с подвижными упорами 41 и подвижная часть 4 матрицы фиксируется в положении, при котором вертикальные оси плунжера 29 узла прессования второго слоя и соединения слоев и штока 9 совпадают. Работа узла прессования второго слоя и соединения слоев аналогична работе узла прессования первого слоя. Спрессованный ранее столб материала при проталкивании вниз соединяется с первым слоем прессматериала, выталкиватель 14 опускается вниз, преодолевая усилие пружины 15, до упора в торец фланцевой втулки 8. Посредством управления шток гидроцилиндра 5 несколько смещают вправо, освобождая тем самым подвижную часть 4 матрицы. Гидроцилиндрами 38 опускают вниз подвижные упоры 41. Затем гидроцилиндром 5 подвижную часть 4 матрицы двигают влево и от столба спрессованного материала срезают его нижнюю кольцевую часть второго слоя, находящуюся над первым слоем. Срез происходит в плоскости разъема матрицы. Упор 65 фиксирует подвижную часть 4 матрицы в крайнем левом положении. В этом положении шток цилиндра 45 опускают вниз и через упорный подщипник опускают пуансон 49. При опускании пуансона 49 срабатывает конечный выключатель, который обеспечивает включение гидромотора 59 в момент, когда конец плунжера на 1,5-2 мм не дошел до поверхности среза. При соприкосновении вращающегося пуансона с заготовкой под давлением происходит сглаживание поверхности среза. Затем гидромотор останавливают и пуансоном 49 производят дополнительное прессование брикета при повышенном давлении. После достижения заданного давления дополнительного прессования и выдержки брикета под давлением пуансон 49 поднимают. Включают цилиндр 72, его шток со скобой 74 перемещают вверх. Штоки 76 в.ходят в отверстия подвижной части 4 матрицы и фланцевой втулки 8 и своими верхними торцами поднимают выталкиватель 14 с брикетом. Подъем брикета происходит до совпадения его нижпего торца с плоскостью разъема матрицы. После этого включают цилиндр 63 и его шток, перемещаясь справа налево, через серьгу 62 толкателя 61 сталкивателем 64 перемещает брикет в лоток 66. Изделие по лотку 66 соскальзывает в тару, а плунжер гидроцилиндра 63 возвраи1ается в исходное положение. Далее включают обратный ход цилиндра 72. Штоки 76 выходят из отверстий фланцевой втулки 8 подвижной части 4 .матрицы, освобождая выталкиватель 14, который остается в верхнем положении, поддерживае.мый пружиной 15. В этом положении верхний торец выталкивателя 14 совпадает с плоскостью разъема матрицы за счет ограничителей 16. Цилиндр 5 совершает обратный ход, возвращая подвижную часть 4 матрицы в исходное правое положение. Упор 36 фиксирует положение подвижной части 4 матрицы в позиции прессования первого слоя. При этом выталкиватель 14 находится выше упоров 37 станины 2.

В дальнейшем цикл работы машины повторяется.

Экономический эффект при внедрении изобретения может быть получен за счет расширения технологических возможностей путем получения двухслойных брикетов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1983 |

|

SU1123885A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ И РОТОРНЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013208C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРЯМОГО ВЫДАВЛИВАНИЯПОКОВОК | 1970 |

|

SU284605A1 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

| ПРЕСС БРИКЕТИРОВОЧНЫЙ | 2009 |

|

RU2421337C2 |

| УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ ТИТАНОВОЙ СТРУЖКИ | 1995 |

|

RU2173236C2 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1992 |

|

RU2053127C1 |

| Гидравлический пресс для глубокой вытяжки | 1983 |

|

SU1081003A1 |

| РОТОРНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПЕРФОРИРОВАННЫХ БРИКЕТОВ | 1991 |

|

RU2013209C1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ТАБЛЕТИРОВАНИЯ ПРЕССМАТЕРИАЛА | 1966 |

|

SU182316A1 |

МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ по авт. св. № 1123885, отличающаяся тем, что, с целью расширения технологических возможностей путем получения двухслойных брикетов, она снабжена дополнительными загрузочным бункером, смонтированным на станине, узлом прессования в виде ступенчатого плунжера с приводом от силового цилиндра и узлом дозирования с неподвижной частью матрицы и размещенной на ней втулкой, а также приводными упорами фиксации в горизонтальном направлении подвижной части матрицы, размещенными на станине упорами фиксации выталкивателя по высоте, при этом на выталкивателе выполнен ограничитель подъема и выталкиватель подпружинен относительно подвижной части матрицы. (Л со 00 ю

Фиг.

5-6

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1983 |

|

SU1123885A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-11-23—Публикация

1984-07-06—Подача