(5i) ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

ИЗ ПЛАСТМАСС МЕТОДОМ ПРЯМОГО ПРЕССОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая форма для изготовления полимерных изделий | 1985 |

|

SU1337277A1 |

| Литьевая форма для изготовления полимерных изделий с цилиндрической арматурой | 1985 |

|

SU1329989A2 |

| Литьевая форма для изготовления полимерных изделий с арматурой | 1987 |

|

SU1430286A1 |

| Литьевая форма | 1976 |

|

SU587006A1 |

| Литьевая форма для изготовления полимерных изделий с цилиндрической арматурой | 1984 |

|

SU1242393A1 |

| Литьевая форма с двухступенчатой системой выталкивания для полимерных изделий | 1980 |

|

SU876463A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1976 |

|

SU582048A1 |

| Автоматическая роторная установка для формования полых полимерных изделий | 1988 |

|

SU1537562A1 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

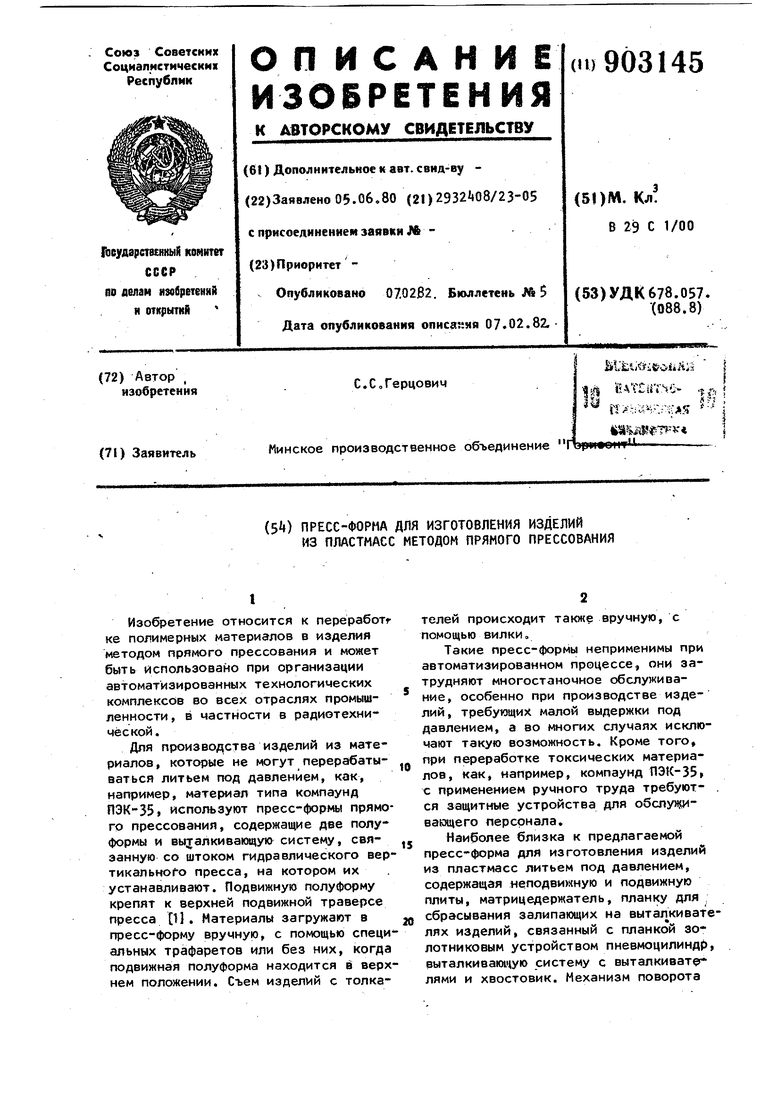

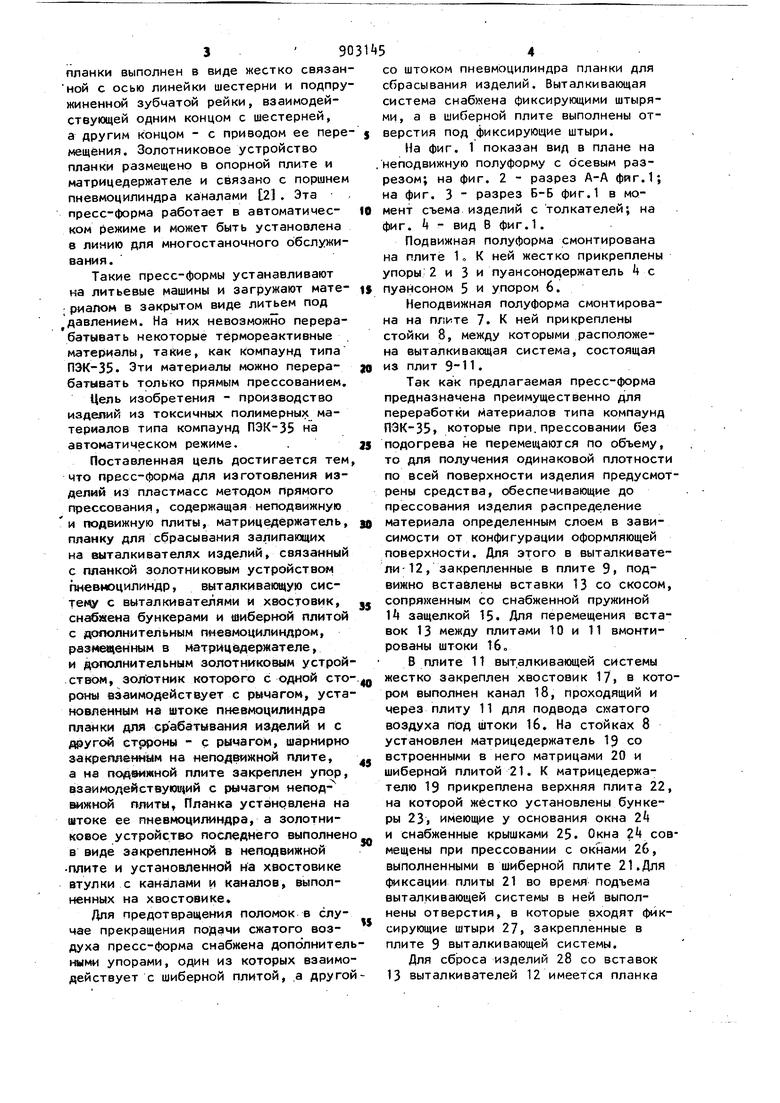

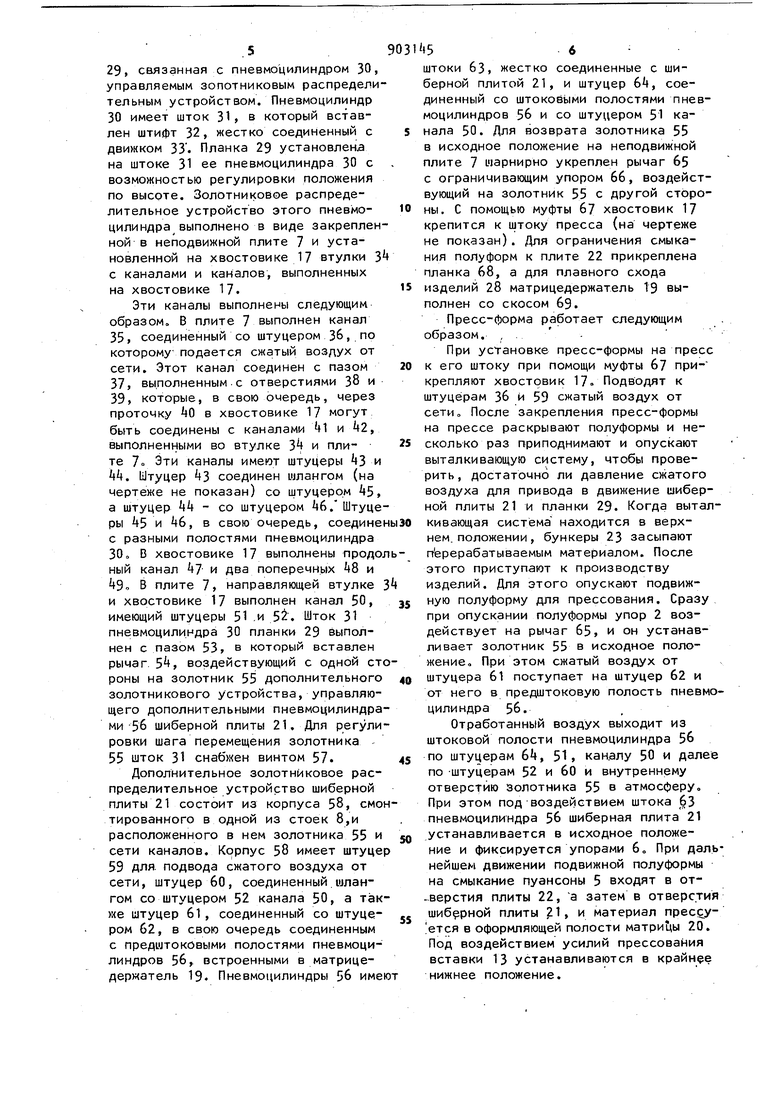

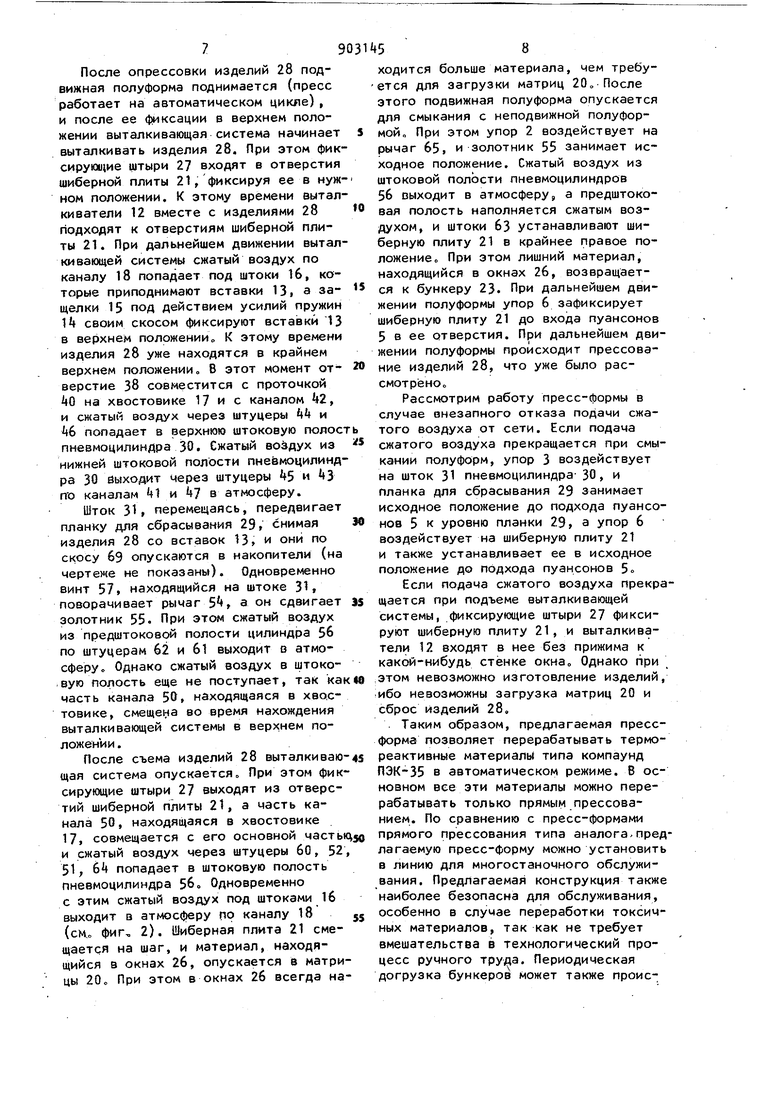

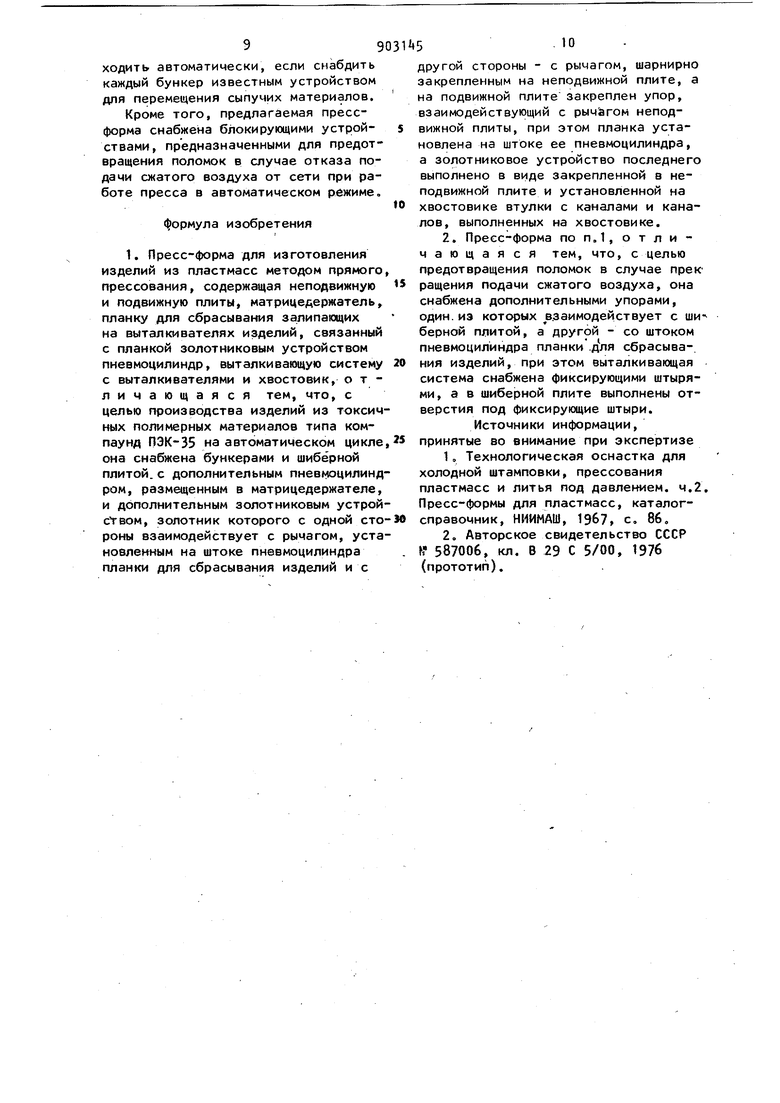

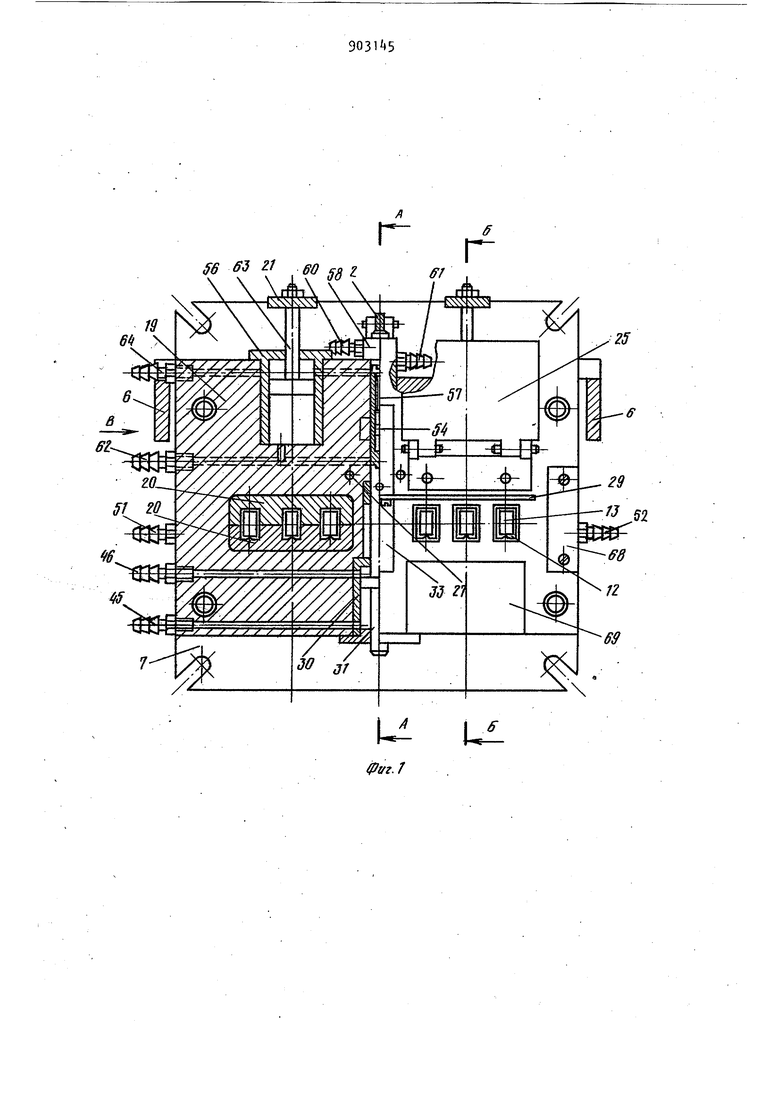

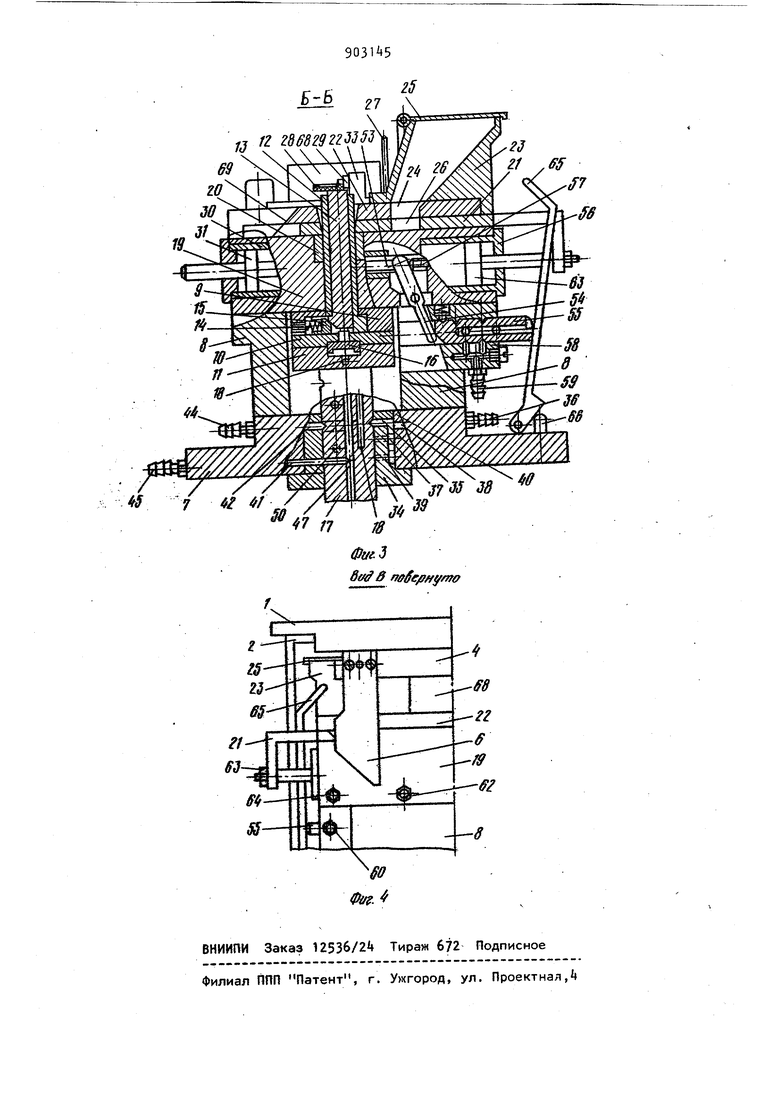

Изобретение относится к переработ ке полимерных материалов в изделия методом прямого прессования и может быть использовано при организации автоматизированных технологических комплексов во всех отраслях промышленности , в частности в радиотехнической. Для производства изделий из материалов, которые не кюгут перерабатываться литьем под давлением, как, например, материал типа компаунд используют пресс-формы прямо го прессования, содержащие две полуформы и вы1алкивающу1а систему, связанную со штоком гидравлического вер тикaль юfo пресса, на котором их устанавливают. Подвижную полуформу крепят к верхней подвижной траверсе пресса 1} , Материалы загружают в пресс-форму вручную, с помощью специ альных трафаретов или без них, когда подвижная полуформа находится в верх нем положении. Съем изделий с толкателей происходит также вручную, с помощью вилки о Такие пресс-формы неприменимы при автоматизированном процессе, они затрудняют многостаночное обслуживание, особенно при производстве изделий, требующих малой выдержки под давлением, а во многих случаях исключают такую возможность. Кроме того при переработке токсических материалов, как, например, компаунд ПЭК-35 с применением ручного труда требуют- . ся защитные устройства для о5спуУ У(вающего персонала. Наиболее близка к предлагаемой пресс-форма для изготовления изделий из пластмасс литьем под давлением, содержащая неподвимную и подвижную плиты, матрицедержатель, планку для сбрасывания залипающих на вытал кивателях изделий, связанный с планкой золотниковым устройством пневмоцилинд0, выталкиваю11(ую систему с выталкивать лями и хвостовик. Механизм поворота 3 9 планки выполнен в виде жестко связан ной с осью линейки шестерни и подпру жиненной зубчатой рейки, взаимодействующей одним концом с шестерней, а другим концом - с приводом ее пере мещения. Золотниковое устройство планки размещено в опорной плите и матрицедержателе и связано с поршнем пневмоцилиндра каналами 2. Эта пресс-форма работает в автоматическом режиме и может быть установлена 8 линию для многостаночного обслуживания. Такие пресс-формы устанавливают на литьевые машины и загружают мате;риалом в закрытом виде литием под давлением. На них невозможно перерабатывать некоторые тёрмореактивные материалы, такие, как компаунд типа ПЭК-35. Эти материалы можно перерабатывать только прямым прессованием. Цель изобретения - производство изделий из токсичных полимерных материалов типа компаунд ПЭК-35 на автоматическом режиме. Поставленная цель достигается тем что пресс-форма для изготовления изделий из пластмасс методом прямого прессования, содержащая неподвижную и подвижную плиты, матрицедёржатель, планку для сбрасывания залипающих на выталкивателях изделий, связанный с планкой золотниковым устройством пневмоцилиндр, выталкивакщую сисjet с выталкивателями и хвостовик, снабжена бункерами и шиберной плитой с дополнительным пневмоцилиндром, размещенным в матрйцедержателе, и ДО1ТОЛНИтельным золотниковым устрой ствиэм, золотник которого с одной стороны взаимодействует с рычагом, установленным на штоке пневмоцилиндра планки для срабатывания иаделий и с другой стрроны - с рычагом, шарнирно закрегшенимм на непо/:|вижной плите, а на гюйвижной плите закреплен упор, азаимодействуЮ1}4ий с рычагом неподвижной , Планка установлена на штоке ее пневмоцилиндра, а золотниковое устройство последнего выполнено в виде закрепленной в неподвижной гшите и установленной на хвостовике втулки с каналами и каналов, выполненных на хвостовике. Для предотвращения поломок в случае прекращения подачи сжатого воздуха пресс-форма снабжена дополнитель ными упорами, один из которых взаимодействует с шиберной плитой, .а другой со штоком пневмоцилиндра планки для сбрасывания изделий. Выталкивающая система снабжена фиксирующими штырями, а в шиберной плите выполнены отверстия под фиксирующие штыри. На фиг. 1 показан вид в плане на неподвижную полуформу с осевым разрезом; на фиг. 2 - разрез А-А фиг.1; на фиг. 3 разрез Б-Б фиг.1 в момент съема изделий с толкателей; на фиг. - вид В фиг.1. Подвижная полуформа смонтирована на плите U К ней жестко прикреплены упоры;2 и 3 и пуансонодержатель с пуансоном 5 и упором 6. Неподвижная полуформа смонтирована на плите 7. К ней прикреплены стойки 8, между которыми расположена выталкивающая система, состоящая из плит . Так как предлагаемая пресс-форма предназначена преимущественно для переработки материалов типа компаунд ПЭК-35, которые при.прессовании без подогрева не перемещаются по объему, то для получения одинаковой плотности по всей поверхности изделия предусмотрены средства, обеспечивающие до прессования изделия распределение материала определенным слоем в зависимости от конфигурации оформляющей поверхности. Для этого в выталкиватели -12, закрепленные в плите 9 подвижно вставлены вставки 13 со скосом, сопряженным со снабженной пружиной 1 защелкой 15. Для перемещения вставок 13 между плитами 10 и 11 вмонтированы штоки Тбо В плите 11 выталкивающей системы жестко закреплен хвостовик 17, в котором выполнен канал 18, проходящий и через плиту П для подвода охатого воздуха под штоки 16. На стойках 8 установлен матрицедержатель 19 со встроенными в него матрицами 20 и шиберной плитой 21. К матрицедержателю 19 прикреплена верхняя плита 22, на которой жёстко установлены бункеры 23J имеющие у основания окна 2k и снабженные крышками 25. Окна 2 совмещены при прессовании с окнами 26, выполненными в шиберной плите 21.Для фиксации плиты 21 во время подъема выталкивающей системы в ней выполнены отверстия, в которые входят фиксирующие штыри 27, закрепленные в плите 9 выталкивающей системы. Для сб|эоса изделий 28 со вставок 13 выталкивателей 12 имеется планка

.5

29, связанная с пневмоцилиндром 30, управляемым золотниковым распределительным устройством. Пневмоцилиндр 30 имеет шток 31, в который вставлен штифт 32, жестко соединенный с движком 33. Планка 29 установлена на штоке 31 ее пневмоцилиндра 30 с возможностью регулировки положения по высоте. Золотниковое распределительное устройство этого пневмоцилиндра выполнено в виде закрепленной в неподвижной плите 7 и установленной на хвостовике 17 втулки 3 с каналами и каналов, выполненных на хвостовике 17.

Эти каналы выполнены следующим образом. В плите 7 выполнен канал 35, соединенный со штуцером 36, по которому подается сжатый воздух от сети. Этот канал соединен с пазом 37, вы.полненным. с отверстиями 38 и 39, которые, в свою очередь, через проточку 0 в хвостовике 17 могут быть соединены с каналами il и 42, выполненными во втулке 34 и плите 7 Эти каналы имеют штуцеры 43 и kk. Штуцер 43 соединен шлангом (на чертеже не показан) со штуцером 45, а штуцер 44 - со штуцером 46. Штуцеры 45 и 46, в свою очередь, соединен с разными полостями пневмоцилиндра ЗОо В хвостовике 17 выполнены продолный канал 47 и два поперечных 48 и 49о В плите 7, направляющей втулке 3 и хвостовике 17 выполнен канал 50, имеющий штуцеры 51.и 5. Шток 31 пневмоцилиндра 30 планки 29 выполнен с пазом 53, в который вставлен рычаг. 54, воздействующий с одной стороны на золотник 55 дополнительного золотникового устройства, управляющего дополнительными пневмоцилиндрами 56 шиберной плиты 21. Для регулировки шага перемещения золотника 55 шток 31 снабжен винтом 57.

Дополнительное золотниковое распределительное устройство шиберной плиты 21 состоит из корпуса 58, смонтированного в одной из стоек 8,и расположенного в нем золотника 55 и сети каналов. Корпус 58 имеет штуцер 59 для. подвода сжатого воздуха от сети, штуцер 60, соединенный шлангом со штуцером 52 канала 50, а также штуцер 61, соединенный со штуцером 62, в свою очередь соединенным с предштоковыми полостями пневмоцилиндров 5б, встроенными в матрицедержатель 19. Пневмоцилиндры 5б имею

. 6 штоки 63, жестко соединенные с шиберной плитой 21, и штуцер б , соединенный со штоковыми полостями пневмоцилиндров 56 и со 51 канала 50. Для возврата золотника 55 в исходное положение на неподвижной плите 7 шарнирно укреплен рычаг б5 с ограничивающим упором 66, воздействующий на золотник 55 с другой стороны. С помощью муфты 67 хвостовик 17 крепится к штоку пресса (на чертеже не показан). Для ограничения смыкания полуформ к плите 22 прикреплена планка 68, а для плавного схода изделий 28 матрицедержатель 19 выполнен со скосом 69.

Пресс-форма работает следующим образом. , .

При установке пресс-формы на пресс к его штоку при помощи муфты б7 прикрепляют хвостовик 17. Подводят к штуцерам 36 и 59 сжатый воздух от сети После закрепления пресс-формы на прессе раскрывают полуформы и несколько раз приподнимают и опускают выталкивающую систему, чтобы проверить, достаточно ли давление сжатого воздуха для привода в движение шиберной плиты 21 и планки 29. Когда выталкивающая система находится в верхнем, положении , бункеры 23 засыпают перерабатываемым материалом. После этого приступают к производству изделий. Для этого опускают подвижную полуформу для прессования. Сразу при опускании полуформы упор 2 воздействует на рычаг 65, и он устанавливает золотник 55 в исходное положение. При этом сжатый воздух от штуцера 61 поступает на штуцер б2 и от него в предштоковую полость пневмцилиндра 5б.

Отработанный воздух выходит из штоковой полости пневмоцилиндра 5б по штуцерам 6, 51, каналу 50 и дале по -штуцерам 52 и 60 и внутреннему отверстию Золотника 55 в атмосферу При этом под воздействием штока 63 пневмоцилиндра 56 шиберная плита 21 устанавливается в исходное положение и фиксируется упорами б. При далнейшем движении подвижной полуформы на смыкание пуансоны 5 входят в от-верстия плиты 22, а затем в отверсти шиберной плиты 21, и материал npecicy ется в оформляющей полости матри1 ы 20. Под воздействием усилий прессования вставки 13 устанавливаются в крайнее нижнее положение.

79

После опрессовки изделий 28 подвижная полуформа поднимается (пресс работает на автоматическом цикле), и после ее фиксации в верхнем положении выталкивающая система начинает выталкивать изделия 28. При этом фиксирующие штыри 27 входят в отверстия шибернс 1 плиты 21, фиксируя ее в нужном положении, К этому времени выталкиватели 12 вместе с изделиями 28 подходят к отверстиям шиберной плиты 21. При дальнейшем движении выталкивающей системы сжатый воздух по каналу 18 попадает под штоки 16, которые приподнимают вставки 13i а защелки 15 под действием усилий пружин 1 своим скосом фиксируют вставки 13 в верхнем положении К этому времени изделия 28 уже находятся в крайнем верхнем положении, В этот момент отверстие 38 совместится с проточкой 0 на хвостовике 17 и с каналом k2, и сжатый воздух через штуцеры k и Ц6 пснпадает в верхнюю штоковую полост пневмоцилиндра 30. Сжатый воздух из нижней штоковой полости пневмоцилиндра 30 быходит через штуцеры 45 и 3 по каналам 4l и kj в атмосферу.

Шток 31, перемещаясь, передвигает планку для сбрасывания 29, снимая изделия 28 со вставок 13, и они по скосу б9 опускаются в накопители (на чертеже не показаны). Одновременно винт 57, находящийся на штоке 31, поворачивает рычаг 5, а он сдвигает золотник 55. При этом сжатый воздух из предштоковой полости цилиндра 56 по штуцерам 62 и 61 выходит в атмосферу. Однако сжатый воздух в штоковую полость еще не поступает, так как часть канала 50, находящаяся в хвостовике, смещена во время нахождения выталкивающей системы в верхнем положении .

После съема изделий 28 выталкивающая система опускается При этом фиксирующие штыри 27 выходят из отверстий шиберной плиты 21, а часть канала 50, находящаяся в хвостовике 17, совмещается с его основной частьк и сжатый воздух через штуцеры 60, 52, 51, 64 попадает в штоковую полость пневмоцилиндра 56,, Одновременно с этим сжатый воздух под штоками 16 выходит в атмосферу по каналу 18 (см,„ фиг, 2). Шиберная плита 21 смещается на шаг, и материал, находящийся в окнах 26, опускается в матрицы 20., При этом в окнах 2б всегда на458

ходится больше материала, чем требуется для загрузки матриц 20„ После этого подвижная полуформа опускается для смыкания с неподвижной полуформой „ При этом упор 2 воздействует на рычаг 65, и золотник 55 занимает исходное положение. Сжатый воздух из штоковой полости пневмоцилиндров 5б выходит в атмосферу, а предштоковая полость наполняется сжатым воздухом, и штоки 63 устанавливают шиберную плиту 21 в крайнее правое положение. При этом лишний материал, находящийся в окнах 26, возвращается к бункеру 23. При дальнейшем движении полуформы упор 6 зафиксирует шиберную плиту 21 до входа пуансонов 5 в ее отверстия. При дальнейшем движении полуформы происходит прессование изделий 28, что уже было рассмотрено.

Рассмотрим работу пресс-формы в случае внезапного отказа поДачи сжатого воздуха от сети. Если подача сжатого воздуха прекращается при смыкании полуформ, упор 3 воздействует на шток 31 пневмоцилиндра- 30, и планка для сбрасывания 29 занимает исходное положение до подхода пуансонов 5 к уровню планки 29, а упор 6 воздействует на шиберную плиту 21 и также устанавливает ее в исходное положение до подхода пуансонов 5о

Если подача сжатого воздуха прекращается при подъеме выталкивающей системы, фиксирующие штыри 27 фиксируют шиберную плиту 21, и выталкиватели 12 входят в нее без прижима к какой-нибудь стенке окна Однако при этом невозможно изготовление изделий ибо невозможны загрузка матриц 20 и сброс изделий 28.

Таким образом, предлагаемая прессформа позволяет перерабатывать термореактивные материалы типа компаунд ПЭК-35 в автоматическом режиме. В основном все эти материалы можно перерабатывать только прямым прессованием. По сравнению с пресс-формами прямого прессования типа аналога,предлагаемую пресс-форму можно установить в линию для многостаночного обслуживания. Предлагаемая конструкция также наиболее безопасна для обслуживания, особенно в случае переработки токсичных материалов, так как не требует вмешательства в технологический процесс ручного труда. Периодическая догрузка бункеров может также проис99ходить автоматически, если снабдить каждый бункер известным устройством для перемещения сыпучих материалов. Кроме того, предлагаемая прессформа снабжена блокирующими устройствами, предназначенными для предотвращения поломок в случае отказа подачи сжатого воздуха от сети при работе пресса в автоматическом режиме. формула изобретения 1. Пресс-форма для изготовления изделий из пластмасс методом прямого прессования, содержащая неподвижную и подвижную плиты, матрицедержатель планку для сбрасывания залипающих на выталкивателях изделий, связанный с планкой золотниковым устройством пневмоцилиндр, выталкивающую систему с выталкивателями и хвостовик, отличающаяся тем, что, с целью производства изделий из токсич ных полимерных материалов типа компаунд ПЭК-35 на автоматическом цикле она снабжена бункерами и шиберной плитой, с дополнительным пневмоцилиндром, размещенным в матрицедержателе, и дополнительным золотниковым устрой ством, золотник которого с одной сто роны взаимодействует с рычагом, уста новленным на штоке пневмоцилиндра планки для сбрасывания изделий и с 5 другой стороны - с рычагом, шарнирно закрепленным на неподвижной плите, а на подвижной плите закреплен упор, взаимодействующий с рычйгом неподвижной плиты, при этом планка установлена на штоке ее пневмоцилиндра, а золотниковое устройство последнего выполнено в виде закрепленной в неподвижной плите и установленной на хвостовике втулки с каналами и каналов, выполненных на хвостовике. 2. Пресс-форма по п.1, о т л и чающаяся тем, что, с целью предотвращения поломок в случае прек ращения подачи сжатого воздуха, она снабжена дополнительными упорами, один, из которых Jsзaимoдeйcтвyeт с ши берной плитой, а другой - со штоком пневмоцилиндра планки . сбрасыва-. ния изделий, при этом выталкивающая система снабжена фиксирующими штырями, а в шиберной плите выполнены отверстия под фиксирующие штыри. Источники информации, принятые во внимание при экспертизе 1,Технологическая оснастка для холодной штамповки, прессования пластмасс и литья под давлением, ч.2. Пресс-формы для пластмасс, каталогсправочник, НИИМАШ, 1967, с, 86, 2.Авторское свидетельство СССР f 587006, кл, В 29 С 5/00, 1976 (прототип). ffffd Zl ffo gg E r

U Ul r 5551 63 3 S5 21 W Л 11 / / / / / ЧЧ I I / I //ft / 7Л л/ 99 j dff 3J ri и W f

Авторы

Даты

1982-02-07—Публикация

1980-06-05—Подача