Изобретение относится к установкам для десорбции газов из I жидкостей и может быть использовано в содовом производстве при регене рации аммиака и двуокиси углерода из бикарбонатного маточника. Известна установка для десорбции аммиака и двуокиси углерода из бикарбонатного маточника содового производства, содержащая последовательно соединенные по газу десорберы аммиака и двуокиси углерода, конденсатор и холодильник газа и реактор-смеситель, соединенный по газу с выходом десорбера аммиака и входом десорбера двуокиси углерода 1. Известна также установка для десорбции газов из бикарбонатного магочника, содержащая десорберы аммиака и двуокиси углерода, конденсатор и холодильник газа, последовательно соединенные по газу, и реактор-смеситель 2 Недостатком указанных установок является низкая производительность из-за высокой нагрузки десообера двуокиси углерода по газу, которая в сочетании с высокой скоростью выделения двуокиси уишрода в парогазовую фазу в верхней части десорбера двуокиси углерода приводит к его захлебыванию. Кроме того, общими недостатками известных установок являются повышенные потери аммиака, окиси кальция и значительный объем жидкости на выходе установки. В предлагаемой установке, содержащей десорберы аммиака и двуокиси углерода, конденсатор и холодиль сик газа, последовательно соединенные по газу, и реактор-смеситель, с целью повышения производительности, уменьшения потерь аммиака реактор-смеситель соединен по газу с входом холодильника газа. При таком решении в реакторе-смесителе часть аммиака и часть воды из жидкости испаряются и поступают, минуя десорбер двуокиси углерода, в холодильник газа. Вследствие этого снижается нагрузка десорбера двуокиси углерс а по газу, что позволяет увеличить производительность десорбционной установки. Кроме того, снижается содержание аммиака в гирогазовом потоке, поступающем в десорбер двуокиси углерода, и в жидкости на выходе этого аппарата. В результате, повышается равновесная парциальная упругость двуокиси vrЛерода в парогазовой фазе над жидкостью в нижней части этого десорбера, чем обеспечиваются более полная десорбция двуокиси углерода из жидкости и сокращение потерь окиси кальция в реакторе-смесителе и десорбере аммиака. Наконец, вследствие испарения части жидкости объем ее на выходе установки уменьшается, в результате чего снижаются потери аммиака и окиси кальция с жидкостью, выхоЙящей из установки.

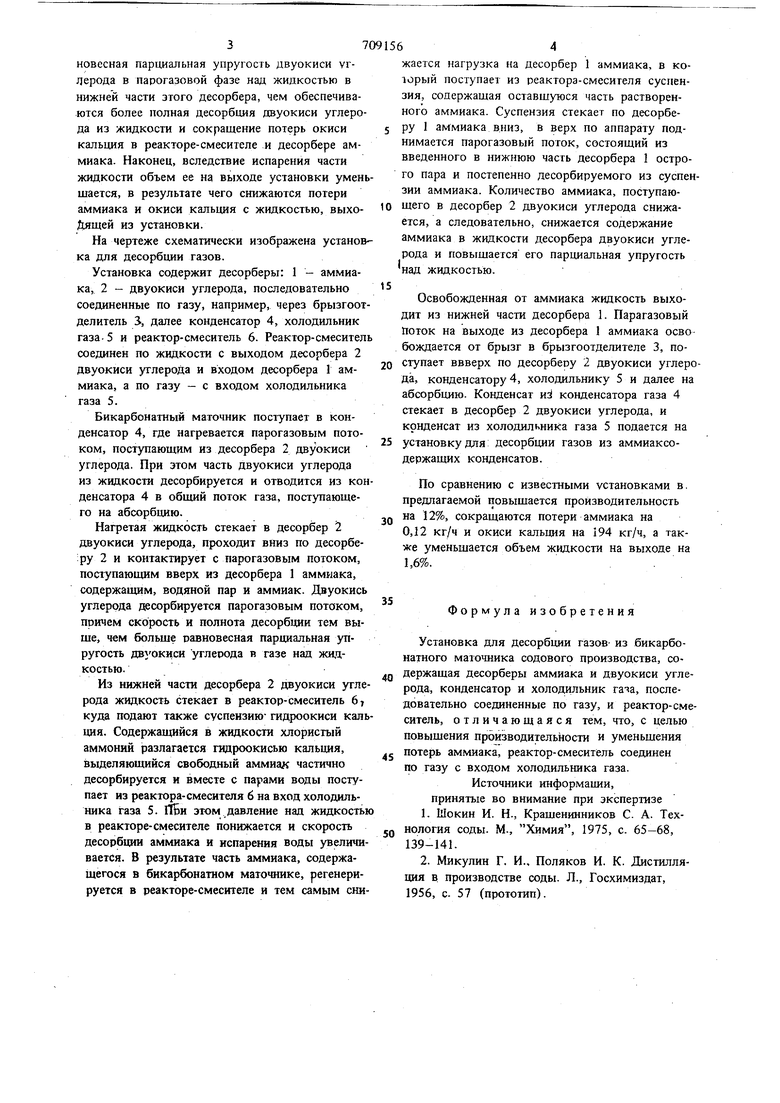

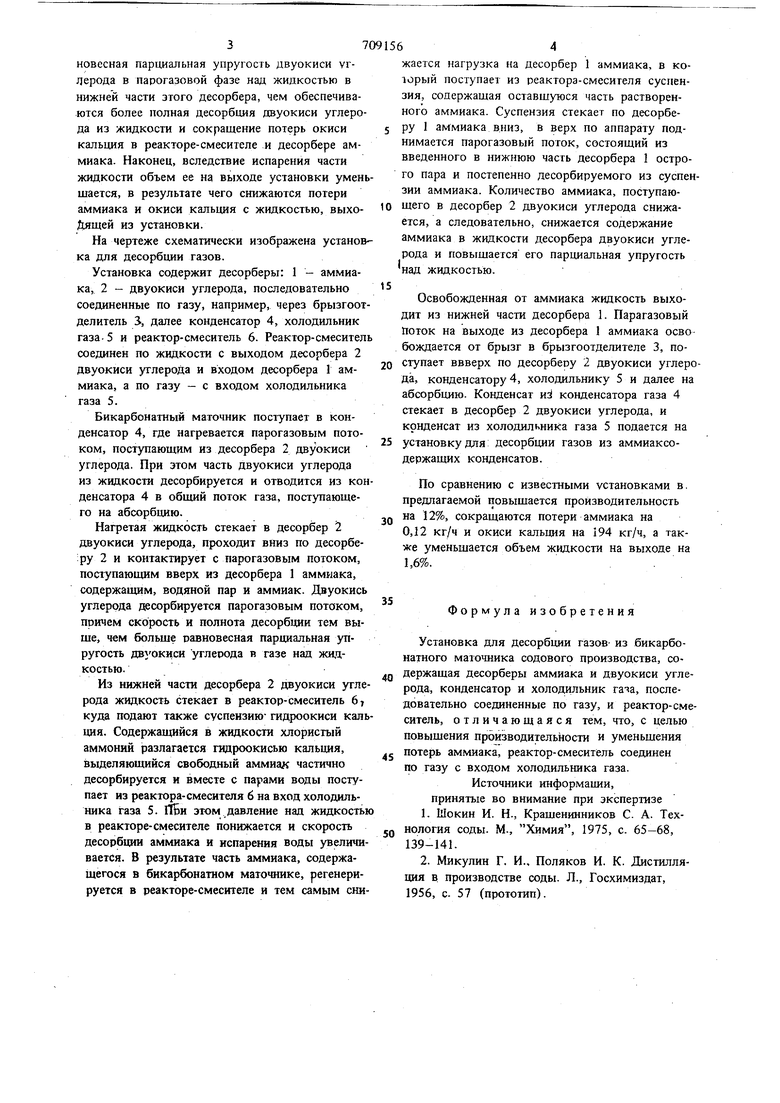

На чертеже схематически изображена установка для десорбции газов.

Установка содержит десорберы: 1 - аммиака, 2 - двуокиси углерода, последовательно соединенные по газу, например, через брызгоотделитель 3, далее конденсатор 4, холодильник газа- 5 и реактор-смеситель 6. Реактор-смеситель соединен по жидкости с выходом десорбера 2 двуокиси углерода и входом десорбера 1 аммиака, а по газу - с входом холодильника газа 5.

Бикарбонатный маточник поступает в конденсатор 4, где нагревается парогазовым потоком, поступающим из десорбера 2 двуокиси углерода. При этом часть двуокиси углерода из жидкости десорбируется и отводится из конденсатора 4 в общий поток газа, поступающего на абсорбцию.

Нагретая жидкость стекает в десорбер 2 двуокиси углерода, проходит вниз по десорбе;ру 2 и контактирует с парогазовым потоком, поступающим вверх из десорбера I аммиака, содержащим, водяной пар и аммиак. Двуокись углерода десорбируется парогазовым потоком, причем скорость и полнота десорбции тем выше, чем больше равновесная парциальная упругость двуокиси углерода в газе над жидкостью.

Из нижней части десорбера 2 двуокиси зтлерода жидкость стекает в реактор-смеситель 67 куда подают также суспензию- гидроокиси кальция. Содержащийся в жидкости хлористый аммоний разлагается пщроокисью кальция, выделяющийся свободный аммиак частично десорбируется и вместе с парами воды поступает КЗ реактора-смесителя б на вход холодильника газа 5. ПБи этом давление над жидкостью в реакторе-смесителе понижается и скорость десорбции аммиака и испарения воды увеличивается. В результате часть аммиака, содержащегося в бикарбонатиом маточиике, регенерируется в реакторе-смесителе и тем самым снижается нагрузка на десорбер 1 аммиака, в коюрый поступает из реактора-смесителя суспензия, содержащая оставшуюся часть растворенного аммиака. Суспензия стекает по десорберу 1 аммиака вниз, в верх по аппарату поднимается парогазовый поток, состоящий из введенного в нижнюю часть десорбера 1 острого пара и постепенно десорбируемого из суспензии аммиака. Количество аммиака, поступающего в десорбер 2 двуокиси углерода снижается, а следовательно, снижается содержание аммиака в жидкости десорбера двуокиси углерода и повышается его парциальная упругость над жидкостью.

Освобожденная от аммиака жидкость выходит из нижней части десорбера 1. Парагазовый Поток на выходе из десорбера 1 аммиака осво бождается от брызг в брызгоотделителе 3, поступает ввверх по десорберу 2 двуокиси углерода, конденсатору 4, холодильнику 5 и далее на абсорбцию. Конденсат и: конденсатора газа 4 стекает в десорбер 2 двуокиси углерода, и конденсат из холодильника газа 5 подается на

установку для: десорбции газов из аммиаксодержащих конденсатов.

По сравнению с известными установками в. предлагаемой повыщается производительность на 12%, сокращаются потери аммиака на

0,12 кг/ч и окиси кальция на 194 кг/ч, а также уменьшается объем жидкости на выходе на 1,6%...

Формула изобретения

Установка для десорбции газов- из бикарбонатного маточника содового производства, содержащая десорберы аммиака и двуокиси углерода, конденсатор и холодильник гача, последовательно соединенные по газу, и реактор-смеситель, отличающаяся тем, что, с целью повышения производительности и уменьшения потерь аммиака, реактор-смеситель соединен по газу с входом холодильника газа.

Источники информации, принятъ1е во внимание при экспертизе

1.Шокин И. Н., Крашенинников С. А. Техиология соды. М., Химия, 1975, с. 65-68,

139-141.

2.Микулин Г. И., Поляков И. К. Дистилляция в производстве соды. Л., Госхимиздат, 1956, с. 57 (прототип).

И

Жидкость Пар, газ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дистилляции фильтровой жидкости содового производства | 1976 |

|

SU638036A1 |

| Установка для дистилляции фильтровой жидкости содового производства | 1983 |

|

SU1318525A1 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1976 |

|

SU611886A1 |

| РЕАКТОР-КОНДЕНСАТОР ДЛЯ СИНТЕЗА МОЧЕВИНЫ | 2016 |

|

RU2720083C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ДИЭТИЛАМИНА ИЗ ФИЛЬТРОВОЙ ЖИДКОСТИ СОДОВОГО ПРОИЗВОДСТВА | 1996 |

|

RU2101229C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2733774C1 |

| Тепломассообменный аппарат | 1977 |

|

SU685300A1 |

| Способ регенерации аммиака из фильтровой жидкости аммиачно-содового производства | 1986 |

|

SU1386566A1 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО И СПОСОБЫ ТЕПЛОПЕРЕДАЧИ В СОРБЦИОННЫХ СИСТЕМАХ ТВЕРДОЕ ТЕЛО - ПАР | 1994 |

|

RU2142101C1 |

| Способ получения кальцинированной соды | 1989 |

|

SU1721015A1 |

Авторы

Даты

1980-01-15—Публикация

1976-07-21—Подача