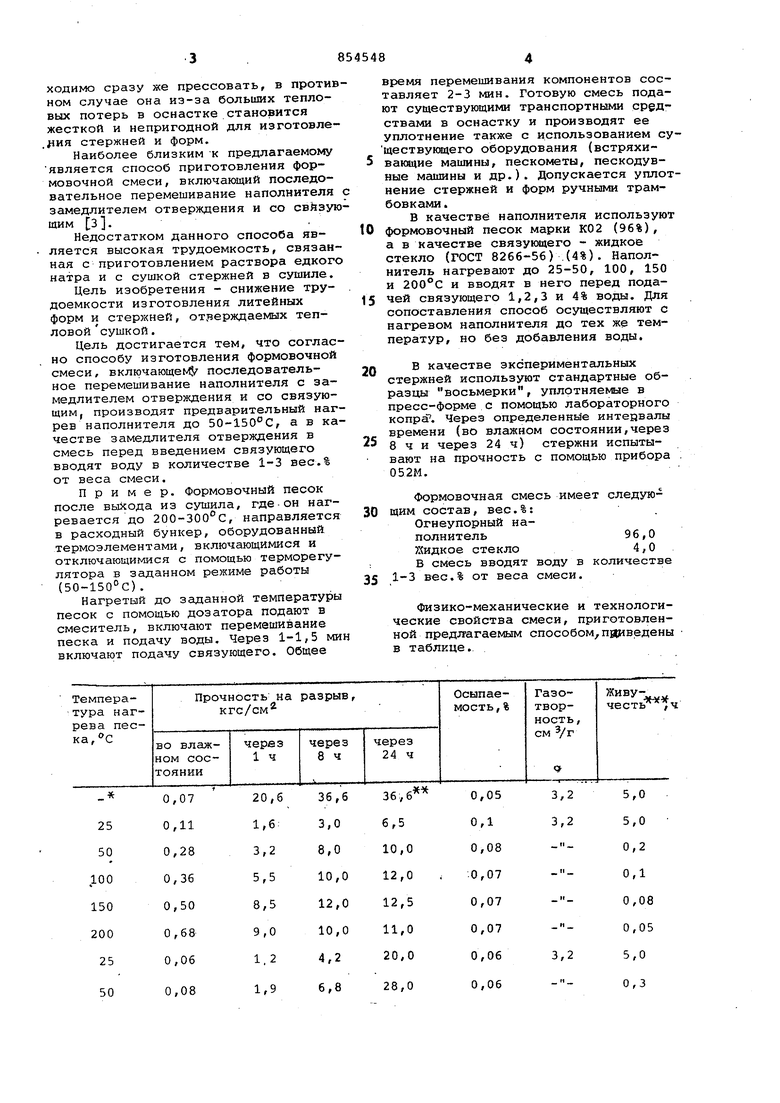

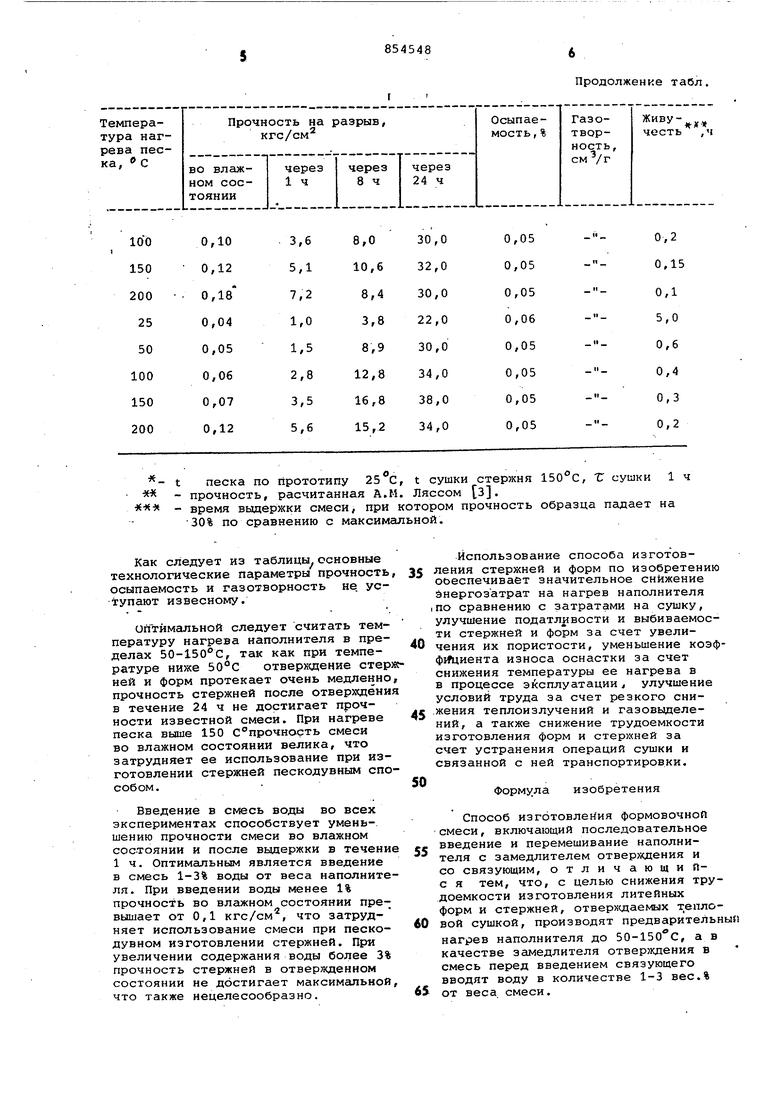

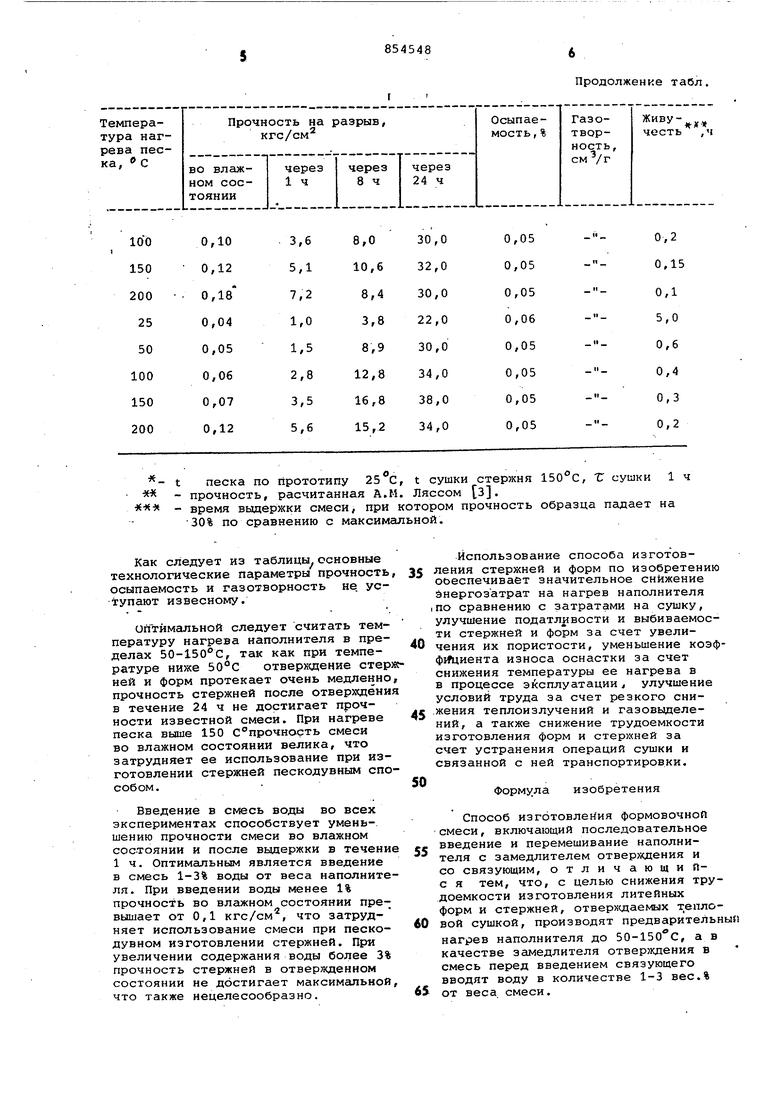

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ Изобретение относится к литейному производству и может быть использовано при изготовлении формовочной смеси для литейных форм и стержней. Известен способ изготовления стер ней с использованием для отверждения экзотермической смеси, вводимой внутрь стержня и зажигаемой после его изготовления химическим или электрическим способом l. Выделяющееся при горении экзотер мической смеси тепло обуславливает быстрое отверждение стержня в оснас ке. Недостатком этого способа являет ся большая загазованность рабочего места при отверждении стержня,обусловленная испарением органических веществ, входящих в состав экзотермической смеси. Известен также способ изготовления формовочной смеси, согласно которому смесь для изготовления стерж ней и форм готовят смешением нагре того до 1250-1380 С наполнителя (.кв цбвого песка, шамота, талька) и пла тификатора, например борной кислоты В результате нагрева наполнителя смесь приобретает пластическое состояние и хорошо заполняет полость .С№СИ оснастки. Полученную смесь уплотняют прессованием в охлаждаемой оснастке 2. Недостатком этого способа являютч я тяжелые условия труда, связанные с использованием материалов, нагретых до высокбй температуры, а также ограниченная номенклатура получаемых стержней и форм. В основном этим способом можно получать мелкие изделия, так как стержни больших габаритов и массы требуют сложного прессового оборудования большой мощности. Транспортировка и подача большой массы раскаленного формовочного сыпучего материала затруднительна. Использование деревянной оснастки, позволяющей получать крупногабаритные стерх ни, вообще невозможно изза ее загорания. Невозможно также использование широко применяемой в литейном производстве оснастки из пластмасс и из алюминиевых сплавов из-за их расплавления. Спрессованнь1а стержни имеют низкую пористость,что обуславливает их малую податливость и плохую выбиваемость, Существенным недостатком эчого способа является также малая живучесть смеси. При подаче в оснастку ее необходимо сразу же прессовать, в проти ном случае она из-за больших тепловых потерь в оснастке становится жесткой и непригодной для изготовле .5ия стержней и форм. Наиболее близким к предлагаемому является способ приготовления формовочной смеси, включающий последовательное перемешивание наполнителя замедлителем отверждения и со свйзую щим 3 . Недостатком данного способа является высокая трудоемкость, связан ная с приготовлением раствора едког натра и с сушкой стержней в сушиле, Цель изобретения - снижение трудоемкости изготовления литейных форм и стержней, отрерждаемых тепловой сушкой. Цель достигается тем/ что соглас но способу изготовления формовочной смеси, включающеь/ последовательное перемешивание наполнителя с замедлителем отверждения и со связующим, производят предварительный наг рев наполнителя до SO-ISO C, а в ка честве замедлителя отверждения в смесь перед введением связующего вводят воду в количестве 1-3 вес.% от веса смеси. Пример. Формовочный песок после выхода из сушила, где-он нагревается до 200-300°С, направляется в расходный бункер, оборудованный термоэлементами, включающимися и отключающимися с помощью терморегулятора в заданном режиме работы (50-150°С). Нагретый до заданной температуры песок с помощью дозатора подают в смеситель, включают перемешивание песка и подачу воды. Через 1-1,5 ми включают подачу связующего. Общее время перемешивания компонентов составляет 2-3 мин. Готовую смесь подают существующими транспортными средствами в оснастку и производят ее уплотнение также с использованием существуклцего оборудования (встряхивающие машины, пескометы, пескодувные машины и др.). Допускается уплотнение стержней и форм ручными трамбовками . В качестве наполнителя используют формовочный песок марки К02 (96%), а в качестве связукмцего - жидкое стекло (ГОСТ 8266-56) (4%). Наполнитель нагревают до 25-50, 100, 150 и 200°С и вводят в него перед подачей связующего 1,2,3 и 4% воды. Для сопоставления способ осуществляют с нагревом наполнителя до тех же температур, но без добавления воды. В качестве экспериментальных стержней используют стандартные образцы восьмерки, уплотняемые в пресс-форме с помощью лабораторного копра. Через определенные интервалы времени (во влажном состоянии,через 8 ч и через 24 ч) стержни испытывают на прочность с помощью прибора ; 052М. Формовочная смесь имеет следующим состав, вес.%: Огнеупорный наполнитель96,0 Х(идкое стекло4,0 В смесь вводят воду в количестве вес.% от веса смеси. Физико-механические и технологические свойства смеси, приготовленной предлагаемым способом,пда1ведены в таблице.

Продолжение табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2011 |

|

RU2472598C1 |

| Жидкостекольная смесь для изготовления литейных форм и стержней и способ ее приготовления | 2017 |

|

RU2688322C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ НА ЖИДКОСТЕКОЛЬНОМ СВЯЗУЮЩЕМ | 2004 |

|

RU2280529C2 |

| Смесь для изготовления литейных форм и стержней | 2019 |

|

RU2703637C1 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| Способ изготовления литейных стержней и форм | 1981 |

|

SU1002083A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых продувкой воздухом | 1976 |

|

SU656734A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

| Способ приготовления смеси для литейных форм и стержней | 1985 |

|

SU1294452A1 |

Как следует из таблицы основные технологические параметры прочность осыпаемость и газотворность не. уступают извесному. огГтймальной следует считать температуру нагрева наполнителя в пределах 50-150°С, так как при температуре ниже 50°С отверждение стер ней и форм протекает очень медленно прочность стержней после отверххдёни в течение 24 ч не достигает прочности известной смеси. При нагреве песка выше 150 С°прочность смеси во влажном состоянии велика, что затрудняет ее использование при изготовлении стержней пескодувным спо собом. Введение в смесь воды во всех экспериментах способствует уменьшению прочности смеси во влажном состоянии и после выдержки в течени 1 ч. Оптимальным является введение в смесь 1-3% воды от веса наполните ля. При введении воды менее 1% прочность во влажном состоянии превышает от 0,1 кгс/см, что затрудняет использование смеси при пескодувном изготовлении стержней. При увеличении содержания воды более 3% прочность стержней в отвержденном состоянии не достигает максимальной что также нецелесообразно. песка по прототипу прочность, расчитанная A.M. Ляссом з. время выдержки смеси, при котором прочность образца падает на 30% по сравнению с максимальной. , t сушки стержня 150с, Т сушки Использование способа изготовления стержней и форм по изобретению Обеспечивает значительное снижение энергозатрат на нагрев наполнителя по сравнению с затратами на сушку, улучшение податливости и выбиваемости стержней и форм за счет увеличения их пористости, уменьшение коэфф1 циента износа оснастки за счет снижения температуры ее нагрева в в процессе эксплуатации , улучшение условий труда за счет резкого снижения теплоизлучений и газовьщелений, а также снижение трудоемкости изготовления форм и стержней за счет устранения операций сушки и связанной с ней транспортировки. Формула изобретения Способ изготовления формовочной смеси, включающий последовательное введение и перемешивание наполнителя с замедлителем отверждения и со связующим, отличающийс я тем, что, с целью снижения трудоемкости изготовления литейных форм и стержней, отверхадаемых т.епловой сушкой, производят предварительны нагрев наполнителя до 50-150с, а в качестве замедлителя отверждения в смесь перед введением связующего вводят воду в количестве 1-3 вес.% от веса смеси.

18545488

Источники информации. в„,„„ принятые во внимание при экспертизе , 1. Патент Великобритании №1126592. .Формовочные смеси. М., 1965, с 288 ---..«« - fffi, ЪАкахдлч IT-

. В 3 F, 1972. 299.

Авторы

Даты

1981-08-15—Публикация

1979-03-06—Подача