Изобретение относится к металлур гии и может быть использовано при и готовлении центробежно-литых чугунных труб. Характерной особенностью чугунных труб, отливаемых центробежным способом в охлаждаемые формы, являе ся иёшиаде на их наружной поверхнос ти непосредственно после литья слоя отбела (цементита) толщиной от 1 до 3 мм. Для устранения этого отбела путем разложения цементита предусмотрен графитиэирующий отжиг. Наиболее близким к предлагаемому изобретению по технической сущности является способ термической обработки (нормализсщии) чугунных центробежно-литых труб, согласно которому трубы нагревают до 920-950 С, выдерживают при этой температуре 20- 30 мин и затем охлаждают на воздухе 1 . Недостаток данного способа состоит в том, что он приводит к снижению прочности труб. Последнее связано с тем, что при нагреве отливок до 920-950С, выдержке ft последующем охлаждении во внутренних слоях происходит распсщ перлита с образованием феррито-зграфитной структуры. Одновременно наблюдается увеличение размеров первичных включений графита за счет наслаивания на него графита, образующегося в результате распада цементита. Целью изобретения является повышение прочности труб. Цель достигается тем, что в способе тер мческой обработки, включающем нагрев труб до 920-950с, выдержку при этой температуре в течение 20-30 мин и охлаждение на воздухе, в течение процесса нагрева, выдержки и охлсАЖдения в полость трубы подают хладагент, при этом температуру внутренней поверхности поддерживают в интервале 200-ЗООС. В качестве хладагента применяют водовоздушную смесь. Поддержание температуры внутренней поверхности труб в интервале 200-300°С обеспечивает получение в средних и внутренних слоях трубы температуры, не превышающе 500°С, и в указанных слоях отливки исключается распгш перлита и рост включений графита. При том разложение цементита на наружной поверхности труб обеспечивается как и в иавестном способе.

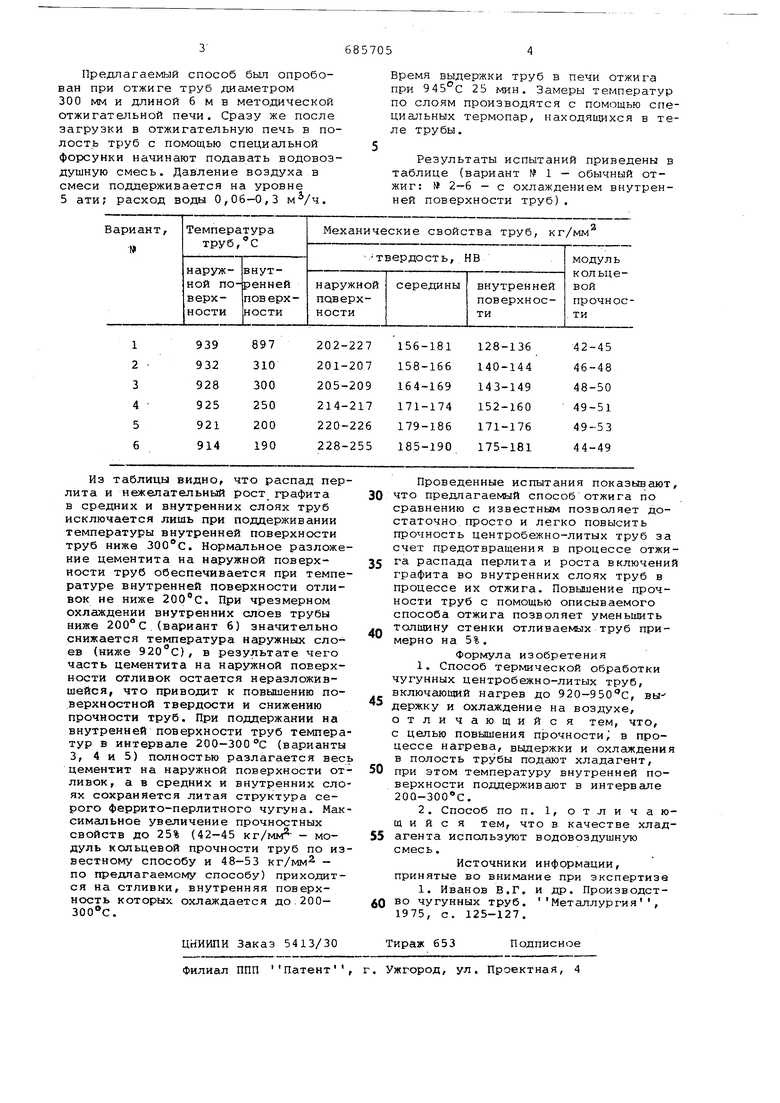

Предпагаемый способ был опробован при отжиге труб диаметром 300 мм и длиной б м в методической отжигательной печи. Сразу же после загрузки в отжигательную печь в полость труб с помощью специальной форсунки начинают подавать водовоздушную смесь. Давление воздуха в смеси поддерживается на уровне 5 ати; расход воды 0,06-0,3 .

Время выдержки труб в печи отжига при 945°С 25 мин. Замеры температур по слоям производятся с помощью специальных термопар, находящихся в теле трубы.

Результаты испытаний приведены в таблице (вариант № 1 - обычный отжиг: № 2-6 - с охлаждением внутренней поверхности труб) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки чугунных центробежнолитых труб | 1983 |

|

SU1121302A2 |

| Способ получения центробежных чугунных труб | 1973 |

|

SU539676A1 |

| Заливочное устройство для центробежных машин | 1975 |

|

SU521996A1 |

| Способ получения центробежнолитных чугунных труб | 1976 |

|

SU562379A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦЕНТРОБЕЖНО-ЛИТОЙ ТРУБЫ ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2000 |

|

RU2175986C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК | 2014 |

|

RU2575505C2 |

| Способ изготовления стандартного образца чугуна | 1981 |

|

SU985083A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТОЙ ЗАГОТОВКИ ИЗ КОВКОГО ЧУГУНА ПРИ НАЛИЧИИ В ЕГО СТРУКТУРЕ "ОТБЕЛА" | 1999 |

|

RU2153010C1 |

| ФРИКЦИОННЫЙ ЧУГУН ДЛЯ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573848C1 |

Авторы

Даты

1979-09-15—Публикация

1978-04-19—Подача