1

Изобретение относится к черной металлургии, точнее к технологии получения материала стандартного образца (СО) чугуна, применяемого в металлургической промышленности для контроля химического состава чугуна.

Стандартные образцы состава подразделяются на дисперсные и монолитные и применяются для химических и физических методов анализа соответственно. Готовый материал СО должен соответствовать по химическому, составу контролируемым объектам, быть однородным во всем объеме партии и стабильным в течение срока службы в соответствии с ГОСТ 8315-78.

Известен способ изготовления дисперсного СО, включающий выплавку, отжиг, измельчение,усреднение и расфасовку материала СО. Причем измельчение материала СО чугуна осуществляется резанием на токарном станке заготовок серого чугуна со свободным грёфитом, полученных из отбеленных заготовок в результате длительного и BbiocoKOTeMnepatypHoro отжига. Полученная на токарных станках стружка измельчается в конусном дробителе, после чего производится отсев крупной и мелкой фракции. Мелкая фракция отбрасывается, а крупная - доизмельчается t1 1. ,

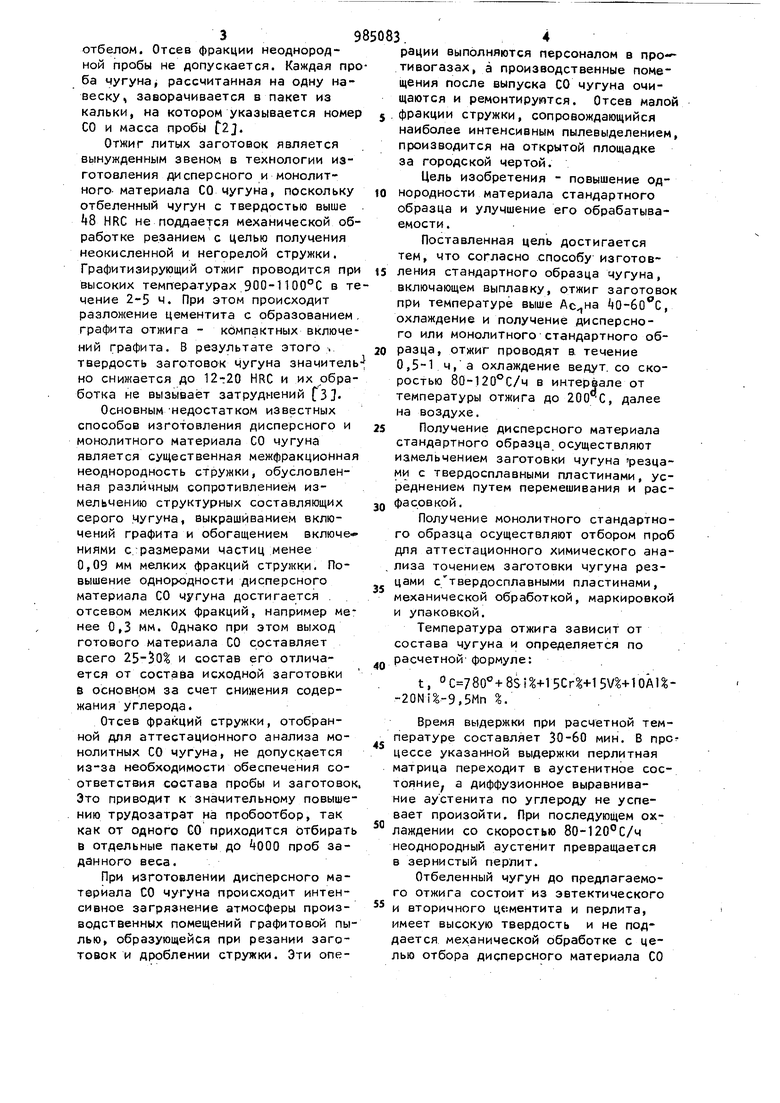

Известен также способ изготовления монолитного СО, .включающий вы- плавку, отжиг, металлографические исследования и рентг нодефектоскопию заготовок, подготовку проб для исследования однородности, отбор проб для аттестационного химического анализа, механическую обработку, маркировку и упаковку монолитных СО. При подготовке материала монолитных СО чуГунов отбор проб для аттестационного химического анализа производится сверлением заготовок серого чугуна, полученных в результате длительного и высокотемпературного отжига заготовок со сквозным отбелом. Отсев фракции неоднородной пробы не допускается. Каждая пр ба чугуна, рассчитанная на одну навеску, заворачивается в пакет из кальки, на котором указывается номе СО и масса пробы t2j. Отжиг литых заготовок является вынужденным звеном в технологии изготовления дисперсного и монолитного материала СО чугуна, поскольку отбеленный чугун с твердостью выше 8 HRC не поддается механической об работке резанием с целью получения неокисленной и негорелой стружки. Графитизирующий отжиг проводится пр высоких температурах 900-1100°С в т чение 2-5 ч. При этом происходит разложение цементита с образованием графита отжига - компактных включе ний графита. В результате этого . твердость заготовок чугуна значител но снижается до 12-:20 HRC и их обра ботка не вызывает затруднений f3. ОсновнымНедостатком известных способов изготовления дисперсного и монолитного материала СО чугуна является существенная межфракционна неоднородность стружки, обусловленная различным сопротивлением измельчению структурных составляющих серого .чугуна, выкрашиванием включений графита и обогащением включениями с.:размерами частиц :менее 0,09 мм мелких фракций стружки. Повышение однородности дисперсного материала СО чугуна достигается . отсевом мелких фракций, например ме нее 0,3 мм. Однако при этом выход готового материала СО составляет всего 25-50% и состав его отличается от состава исходной заготовки в основном за счет снижения содержания углерода. Отсев фракций стружки, отобранной для аттестационного анализа монолитных СО чугуна, не допускается из-за необходимости обеспечения соответствия состава пробы и заготово Это приводит к значительному повыше нию трудозатрат на пробоотбор, так как от одного СО приходится отбират в отдельные пакеты до 000 проб заданного веса. При изготовлении дисперсного материала СО чугуна происходит интенсивное загрязнение атмосферы производственных помещений графитовой пы лью, образующейся при резании заготовок и дроблении стружки. Эти опе.4 рации выполняются персоналом в противогазах, а производственные помещения после выпуска СО чугуна очищаются и ремонтируются. Отсев малой фракции стружки, сопровождающийся наиболее интенсивным пылевыделением, производится на открытой площадке за городской чертой. Цель изобретения - повышение однородности материала стандартного образца и улучшение его обрабатываемости . Поставленная цель достигается тем, что согласно способу изготовления стандартного образца чугуна, включающем выплавку, отжиг заготовок при температуре выше , охлаждение и получение дисперсного или монолитного стандартного образца, отжиг проводят в. течение 0,5-1 ч,а охлаждение ведут, со скоростью 80-120°С/ч в интервале от температуры отжига до , далее на воздухе. Получение дисперсного материала стандартного образца осуществляют измельчением заготовки чугуна резцами с твердосплавными пластинами, усреднением путем перемешивания и расфасовкой. Получение монолитного стандартного образца осуществляют отбором проб для аттестационного химического анализа точением заготовки чугуна резцами ствердосплавными пластинами, механической обработкой, маркировкой и упаковкой. Температура отжига зависит от состава чугуна и определяется по расчетной- формуле: t, °C 780+8St +15Cr +15V%+10Al%-20Nit-9,5Mn %, Время выдержки при расчетной температуре составляет 30-60 мин. В про цессе указанной выдержки перлитная матрица переходит в аустенитное состояние, а диффузионное выравнивание аустенита по углероду не успевает произойти. При последующем охлаждении со скоростью 80-120°С/ч неоднородный аустенит превращается в зернистый перлит. Отбеленный чугун до предлагаемого отжига состоит из эвтектического и вторичного цементита и перлита, имеет высокую твердость и не поддается механической обработке с целью отбора дисперсного материала СО В результате кратковременного отжйга происходит сфероиди.1зация перлита которая не сопровождается, графитизацией. При этом твердость чугуна существенно снижается и его измельчени точением на токарном станке возможно. Отжиг по предлагаемому способу имеет весьма малую продолжительность (30-60 мин). Йри меньшем времени выдержки (например, 20 мин) не обеспечивается полнота аустенизации и, следовательно, не происходит пол ная сфероидизация перлита, что не позволяет достигнуть снижения твердо сти, необходимого для отбора дисперсного материала СО. Увеличение продолжительности отжига до 7080 мин приводит к началу интенсивной графитизации чугуна, что снижает однородность материала СО. Повышение производительности отбора проб монолитного СО чугуна для аттестационного химического анализа достигается охлаждением заготовок после отжига со скоростью 80-120°С/ч до , обеспечивающим отсутствие остаточ ных напряжений в монолитном, материале СО. Скорость охлаждения выше 120°С/ч приводит к появлению остаточных напряжений вследствие перепада темпера туры по сечению отливки. Скорость ох лаждения ниже 80°С/ч экономически нецелесообразна из-за значительного увеличения длительности процесса. В процессе охлаждения при 210°С цементит в отбеленном чугуне претерпевает магнитное превращение, сопровождающееся стрикционным эффектом. Следовательно, необходимо медленное прохождение этого критического интервала. Дальнейшее охлаждение (ниже ) на спокойном воздухе не дает заметного перепада температуры по сечению отливки и, следовательно, не приводит к появлению остаточных напряжений. Повышение производительности до стигается высокой однородностью заго товок и стружки, что позволяет перей ти от отбора проб сверлением в отдельные пакеты к резанию всей массы стружки для аттестационного анализа на токарном станке. Улучшение условий труда обеспечивается отсутствием по предлагаемому способу выделения графитовой пыли, при резании, дроблении и-рассеве чу Гуна, при этом отпадает необходимость работы персонала в респираторах и противогазах, а также не нужна последующая чистка и покраска производственных помещений. Отжиг может быть выполнен в печах любого типа (по конструкции и роду топлива), оборудованных регуляторами температуры и не требует создания нейтральной или защитной атмос-«феры, в отличие от известного способа термообработки. Способ получения СО чугуна является эффективным при слещющем содержании .элементов в чугуне, весД: углерод 2,5-,2} кремний 0,,5 марганец 0,2-2,5, фосфор 0,01-2,0{ сера 0,01-0,2J хром 0,05-2,0,- никель 0,02-0,8,- алюминий 0,01-0,5. Таким образом, преимуществом предлагаемого способа является обширная гамма составов белых чугунов, которые могут быть подвергнуты смягчающему отжигу, не сопровождающемуся графитизацией. П р и м е р 1. Для изготовления СО tP За для химических методов анализа выплавляют чугун, содержащий, %: углерод 3,68, марганец 1,67, кремний 0,9, серу 0,02, фосфсч 2,37i в 500-килограммовой индукционной печи. Заготовки чугуна диаметром 120 мм имеют сквозной отбел и отжигаются перед измельчением согласно предлагаемому способу при. в течение 60 мин. Заготовки охлаждают в печи со скоростью 90°С/«4 до 200°С, далее на воздухе. В результате такой обработки происходит сфероидизация перлита (без графитизации) и твердость чугуна снижается с 50 до 2 HRC. Измельчение заготовки -чугуна СО № «За осуществляют на токарном станке резцами с твердосплавными пластинками ВК-8. Затем проводят усреднение путем перемешивания и расфасовку.. Параметры резания заготовок чугуна и производительность приготовления стружки приведены в табд. 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПОРИСТОГО НИКЕЛИДА ТИТАНА | 2010 |

|

RU2453497C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАНДАРТНОГО ОБРАЗЦА СОСТАВА СТАЛИ, ЧУГУНА ИЛИ СПЛАВА, МИКРОЛЕГИРОВАННЫХ ЛЕГКОЛЕТУЧИМИ МЕТАЛЛАМИ (ВАРИАНТЫ), СТАНДАРТНЫЙ ОБРАЗЕЦ СОСТАВА СТАЛИ, ЧУГУНА ИЛИ СПЛАВА, МИКРОЛЕГИРОВАННЫХ ЛЕГКОЛЕТУЧИМИ МЕТАЛЛАМИ, С АТТЕСТОВАННЫМ СОДЕРЖАНИЕМ ОДНОГО ИЛИ НЕСКОЛЬКИХ МЕТАЛЛОВ, ВЫБРАННЫХ ИЗ ГРУППЫ, ВКЛЮЧАЮЩЕЙ СВИНЕЦ, ВИСМУТ, СУРЬМУ, ТЕЛЛУР, ЦИНК, ОЛОВО, МЕДЬ, АЛЮМИНИЙ | 2008 |

|

RU2379647C1 |

| Способ термической обработки заготовок | 1989 |

|

SU1617011A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК СТАНОВ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2327749C1 |

| Ковкий чугун | 1988 |

|

SU1574672A1 |

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| Модифицирующая смесь | 1989 |

|

SU1680779A1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| Сырьевая смесь для изготовления крупноразмерной заготовки сверхтвердого композитного материала, крупноразмерная заготовка сверхтвердого композитного материала и способ ее получения | 2020 |

|

RU2750448C1 |

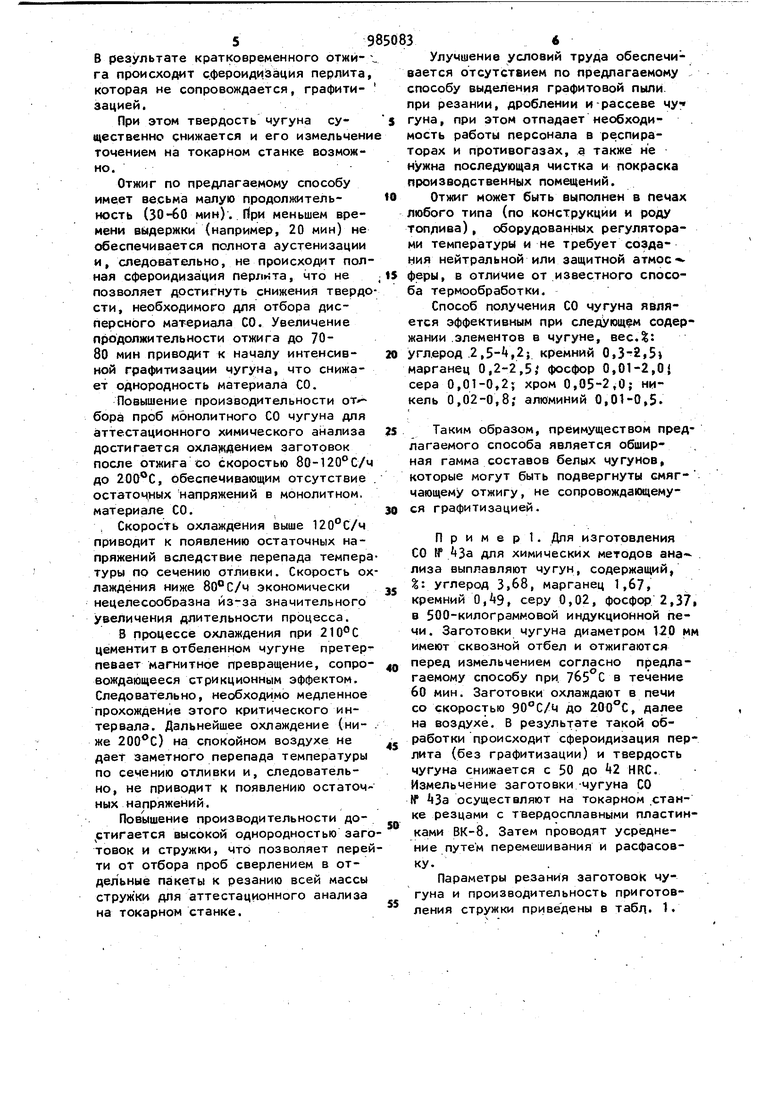

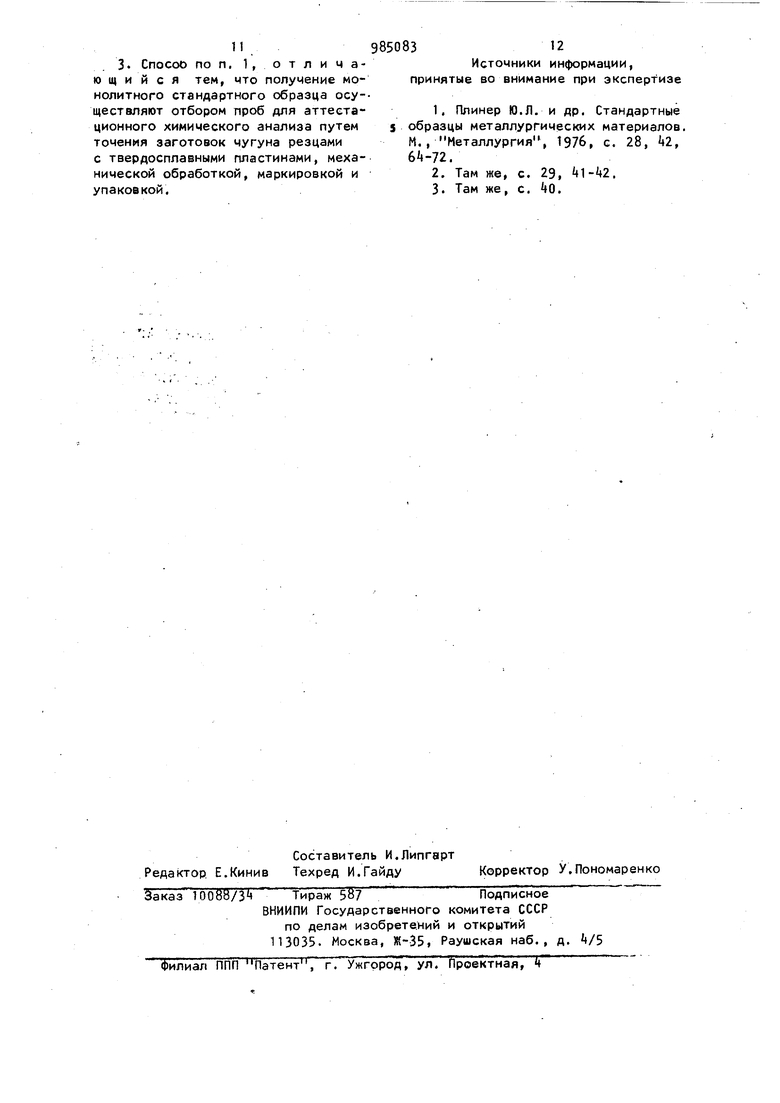

. Как видно из данных табл. 1 производительность резания чугуна СО № 43 в три раза выше по сравнению с чугуном, приготовленным по предлагаемому способу, Однако общая производительность изготовления дисперсного . материала по предлагаемому способу выше, так как исключаются операции погрузки - нагрузки и транспорти- ровки материала на открытую площадИз табл, 2 следует, что по предлагаемому способу достигается лучшее соответствие готового материала и исходной заготовки, Расходждение по содержанию углерода в чугуне МЗа /в три раза меньше, чем в 43, и меньше допустимых по ГОСТ 22536.1-77 значений (0,1%). Полученный по предлагаемому способу материал СО ЧЗа однороден и может быть использован в качестве материала СО.

ку для рассева, а также отпадает необходимость чистки и покраски помещений, в которых расположены токарные станки.

Данные о изменении содержания индикатора однородности (углерода) по фракциям готового материала чугуна, полученного по предлагаемому и известному способам, приведены в табл.2

Таблица. 2

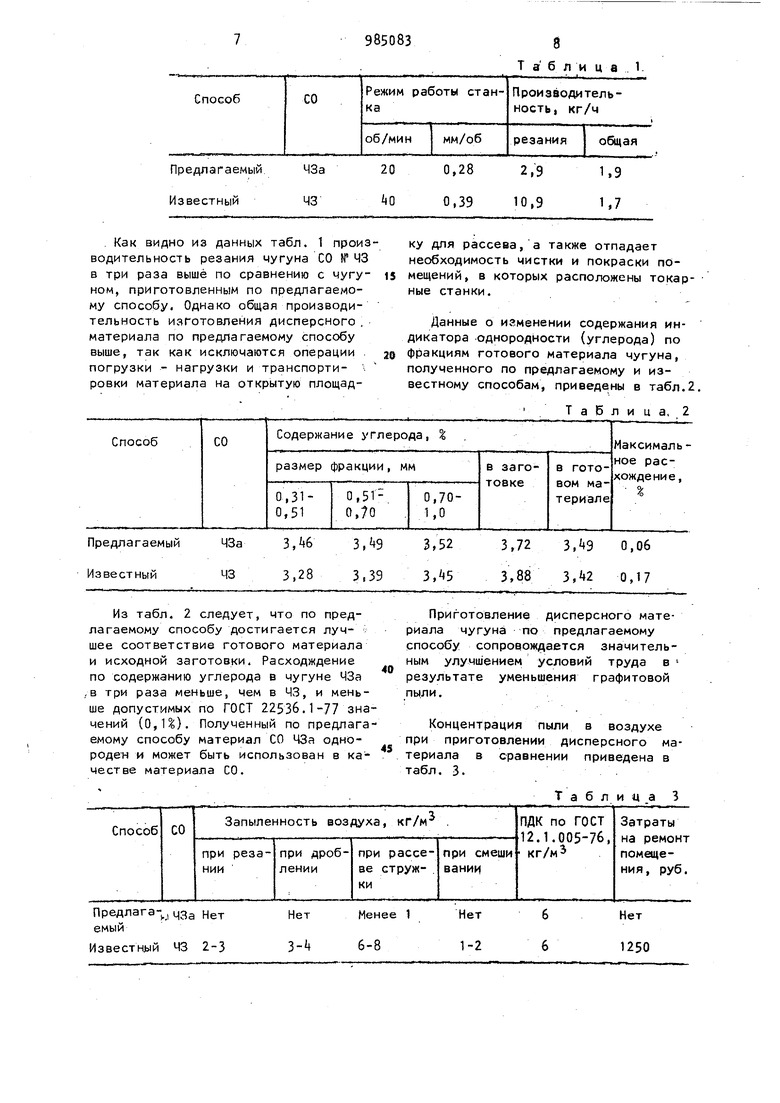

Приготовление дисперсного материала чугуна по предлагаемому способу сопровождается значительным улучшением условий труда в результате уменьшения графитовой пыли.

Концентрация пыли в воздухе при приготовлении дисперсного материала в сравнении приведена в табл. 3.

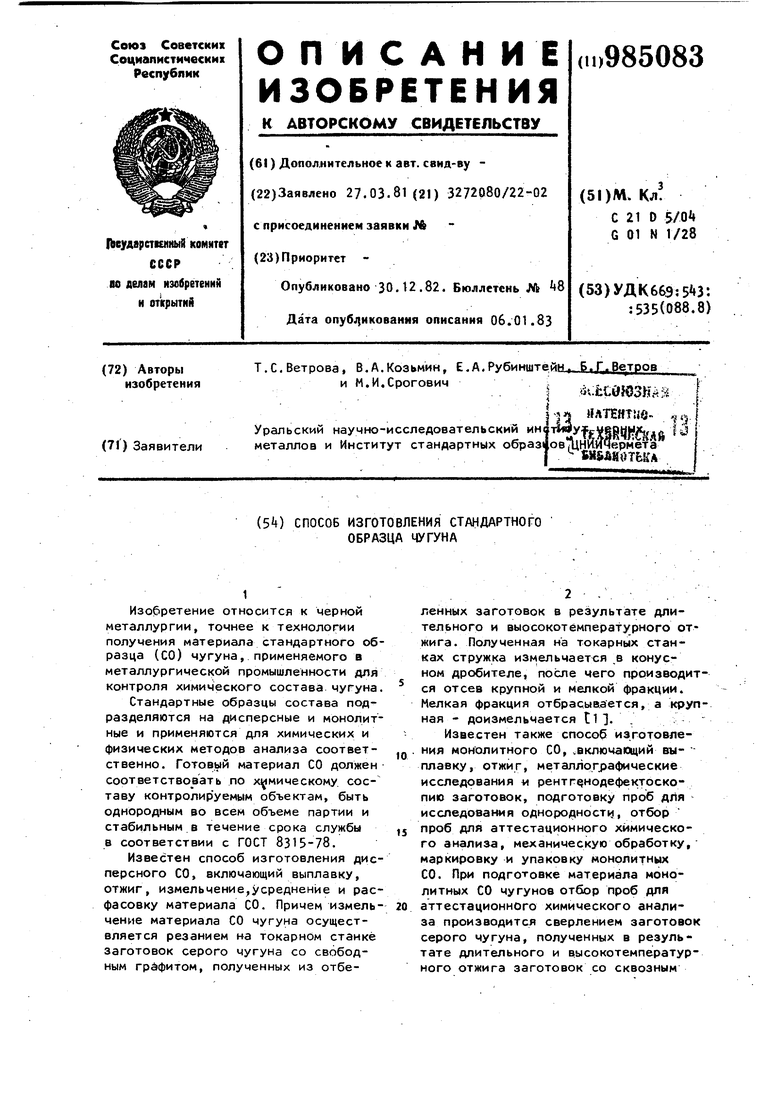

Таблица 3 Из приведенных данных следует, что запыленность воздуха по предлагаемому способу снижена до минимума, что позволяет проводить все операции по приготовлению материала СО чугунов в отделении товарных станков без использования респираторов и противогазов и без последующего ремонта помещений. Таким образом, предлагаемый способ получения дисперсного материала СО чугуна позволяет повысить однородность материала, увеличить производительность его получения и улучшить условия труда. П р и м е р 2. Для изготовления монолитных СО выплавляют чугун, содержащий, вес.: углерода 3,5, кремния 1,4б, марганца 2,23, серы 0,03, фосфора 0,15, хрома 0,18, никеля 0,16 меди 0,2, ванадия 0,17, в 00-килограммовой индукционной печи и разливают в кокили. Литые заготовки монолитного СО 782-е со сквозным отбелом с диаметром kO мм отжигают в соотве тствии с предлагаемым способом Из приведенных данных следует, что расхождение по содержанию углер да меньше допустимого по ГОСТ 22536 1-77 расхождения (0,1), Полученный по предлагаемому способу матери ал для аттестационного анализа однороден, так как фактическое среднее квадратичное отклонение по содержанию углерода меньше допустимог Трудозатраты получения стружки для аттестационного анализа одного стандартного образца по предлагаемому способу снизились на 323 чела экономический эффект составил 1351,t руб. Ожидаемый экономический эффект от отбора стружки по новому способу на 20 СО чугуна преBbiiiiaeT 27 тыс. руб. в год. Предлагаемый способ может быть использован для отбора представительной и однородной пробы чугуна для химического анализа в металлургии и машиностроении. 9 3 при 770°С в течение ЦО мин. Заготовки охлаждаются в печи со скоростью 100°С/ч до 200°С, далее на воздухе В результате такой обработки происходит сфероидизация перлита {без графитизации) и твердость чугуна снижается с 5 до 5 HRC. Стружку заготовки такого чугуна для аттестационного анализа состава материала СО получают точением на токарном станке резцами с твердосплавными пластинками ВК-8 при скорости вращения заготовок 0 об/мин и подаче резца 0,13 мм/об. Затем проводят механическую обработку, маркировку и упаковку монолитных СО. Материал СО чугуна, полученный По предлагаемому способу, отличается более высокой однородностью (,,08) от стружки, измельченной по известной технологии (,17), и соответствует по составу исходной заготовке Содержание углерода в заготовке и в различных фракциях материала в сравнении приведено в табл. А. т а 6 п и U в . Формула изобретения 1.Способ изготовления стандартного образца чугуна, включающий выплавку, отжиг заготовок при темпе - ратуре выше 0-60 С, охлаждеНИе и получение дисперсного или монолитного стандартного образца, отличающийся тем, что, с целью повышения однородности материала стандартного образца и улучшения его обрабатываемости, отжиг: проводят в течение 0,5-1 ч, а охлаждение ведут со скоростью 80-120 с/ч в интервале от температуры отжига до 200°С, далее на воздухе. 2.Способ по п. 1, отличающийся тем, что получение дисперсного стандартного образца осуществляют измельчением заготовки чугуна резцами с твердосплавными пластинами, усреднением путем перемешивания и расфасовкой.

. 3. Спосоо по п. 1,отлича-Источники информации,

ю щ и и с я тем, что получение мо-принятые во внимание при экспертизе нолитного стандартного образца осу-ществляют отбором проб для аттеста-1. Плинер Ю.Л. и др. Стандартные

ционного химического анализа путемs образцы металлургических материалов,

точения заготовок чугуна резцамиМ., Металлургия, 1976, с. 28, k2,

с твердосплавными пластинами, меха-6 -72.

нической обработкой, маркировкой и2. Там же, с. 29, 1-+2.

упаковкой.3. Там же, с. 0.

Авторы

Даты

1982-12-30—Публикация

1981-03-27—Подача