Изобретение относится к машиностроеншо и может быть использовано, например, для крепления плат к шасси приборов. Известны штыревые соединения деталей, в которых штырь установлен в совмещенных отверстиях соединяемых деталей и состоит из двух частей 1 . Однако конструкция частей штыря не обеспечивает их взаимозаменяемости, что является недостатком известных соединений. Известно также соегщнение деталей с помои& штыря, установленного в совмещеннь1Х отверстиях соединяемых деталей и состояшего из двух взаимозаменяемых частей. Части штыря имеют наружные бурты, взаимодействующие с соединяемыми деталями, а на обращенных одна к другой поверхностях - элементы ия взаимно фиксации, выполненные в виде выступа на одно конце и подобной ему выемки на другом, причем между выступом и выемкой имеется продольный паз со скосами на торцах. Паз при дает оставшейся части сечения необходимую пр сборке эластичность 2. Это соединение является наиболее близким к изобретешоо по техническому существу и достигаемому результату. Однако имеющийся на каждой части штыря выступ, подобная ему выемка и продольный паз со скоса ш экач1ггельно усложняют конструкцию штыря, а также и технологию его изготовления . Для изготовле1а1я каждой части штыря требуется отдельная заготовка, значительная часть которой идет в стружку, чТо приводит к повышенному расходу металла. Изготовление же частей штъфя методом горячей штамповки не обеспечивает необходимой чистоты поверхности и их внешнего вида. Кроме того, соединение с помощью такого штыря не обладает достаточной жесткостью, так как не исключена возмоясностъ зазоров между штырем и отверстиями cDeдиш e ыx деталей. В спуч&е использования штыря в качестве фиксатора для сопрягаемого с ним узла штырь не обеспечивает надежного механического или электр -1ческого контакта.

ТДелью изобретения является упрощение конструкции штыря и повышение эксплуатационных характеристик.

Эта цель достигается тем, что в предлагаемом штыре элементы взаимной фиксации вьшолнены в виде цилиндрических штифтов и двух пар противолежащих пазов, имеющих в поперечном сечвкии форму сегментов, в которые запрессованы цггафты.

При способе изготовления штыря, содержащем операции по получению заготовки, наружных буртов и элементов взаимной фиксаади, с целью .упрощения технологии изготовления путем изготовления частей штыря из одной заготовки, элементы вадимной фиксации вытюлняют путем обработки двух цили ифических отверстий, piacnoложенных асимметрично бурту в одной плоскости поперек продольной оси заготовки, после чего заготовку разрезают вдоль ее оси в штоскости отверстий.

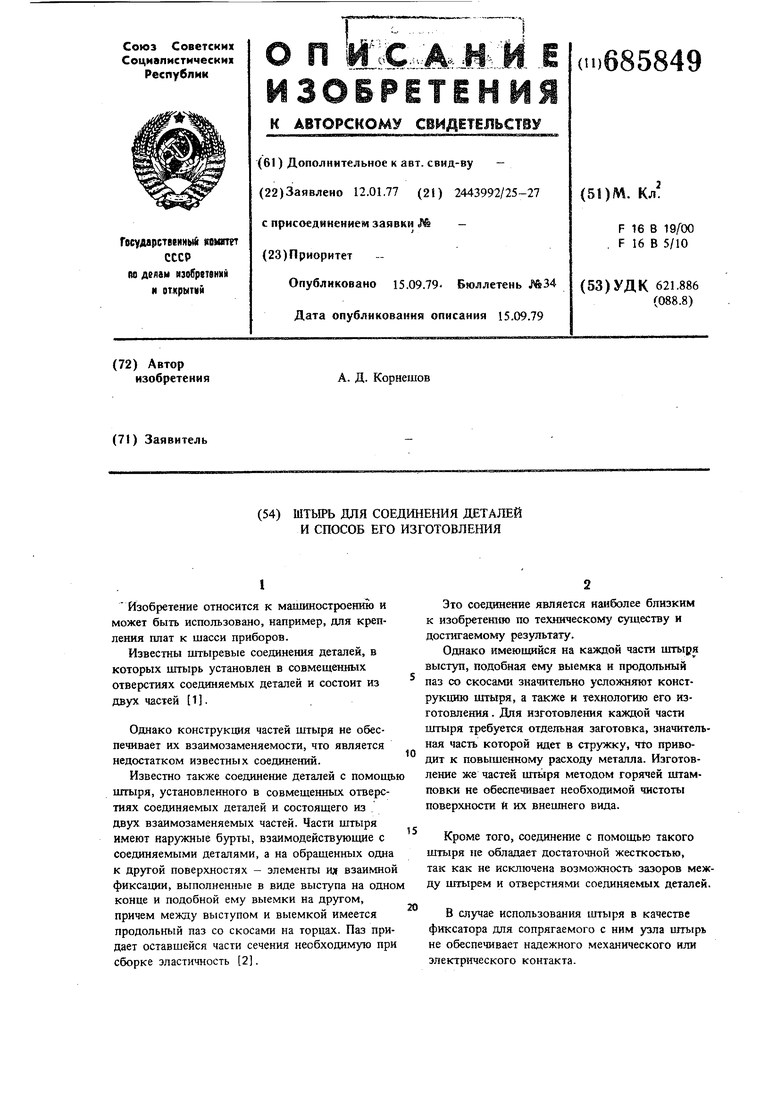

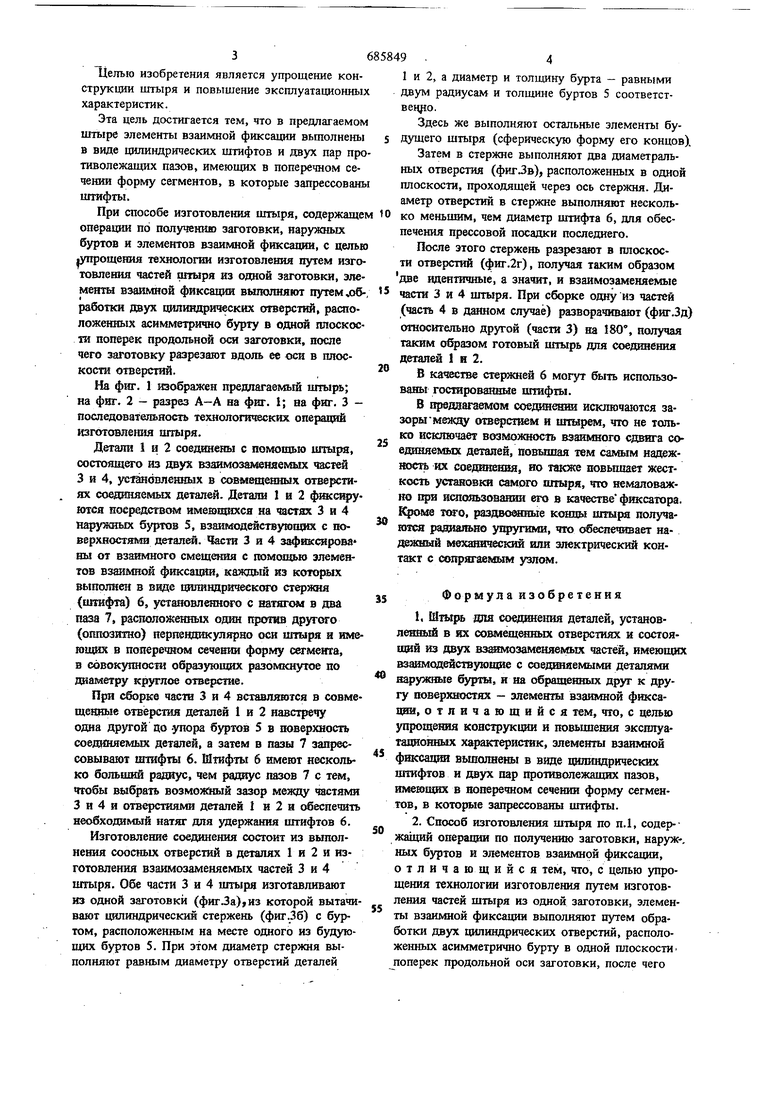

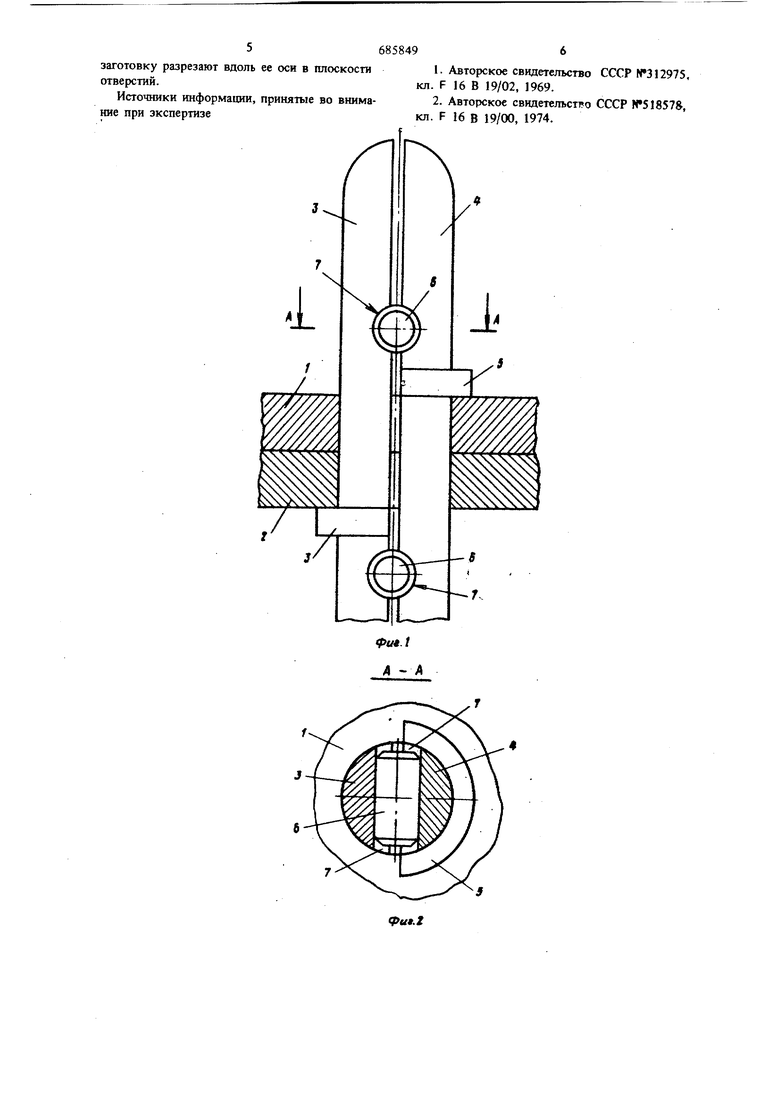

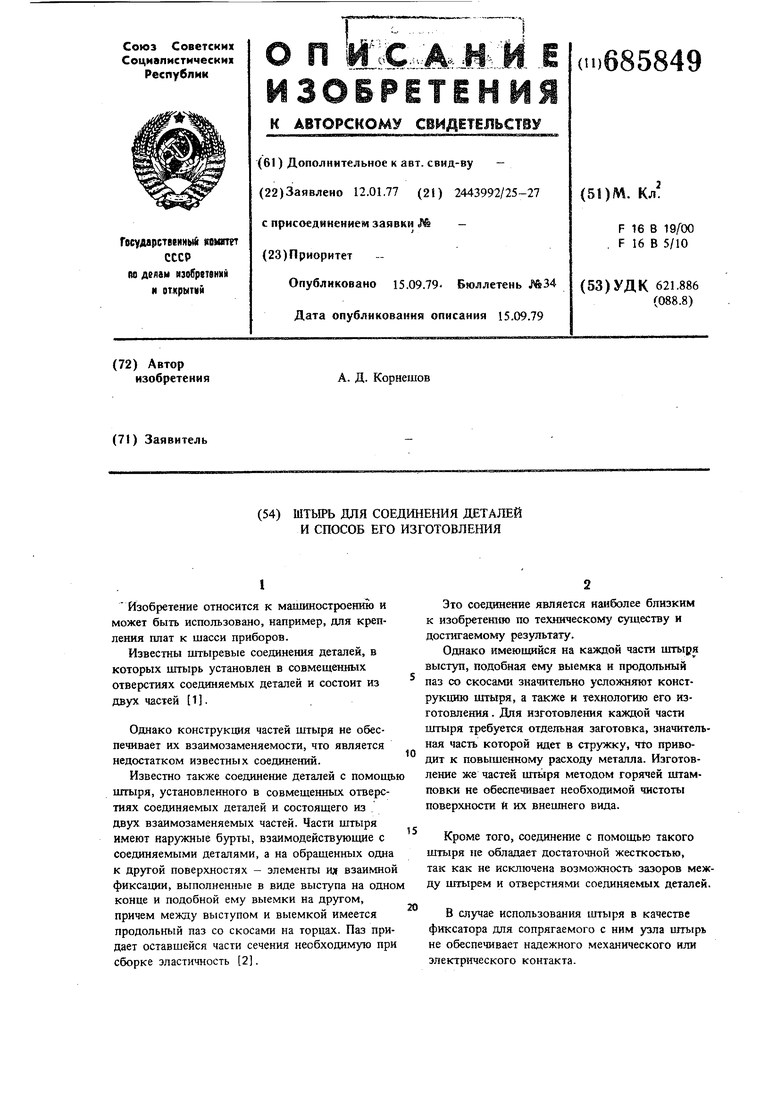

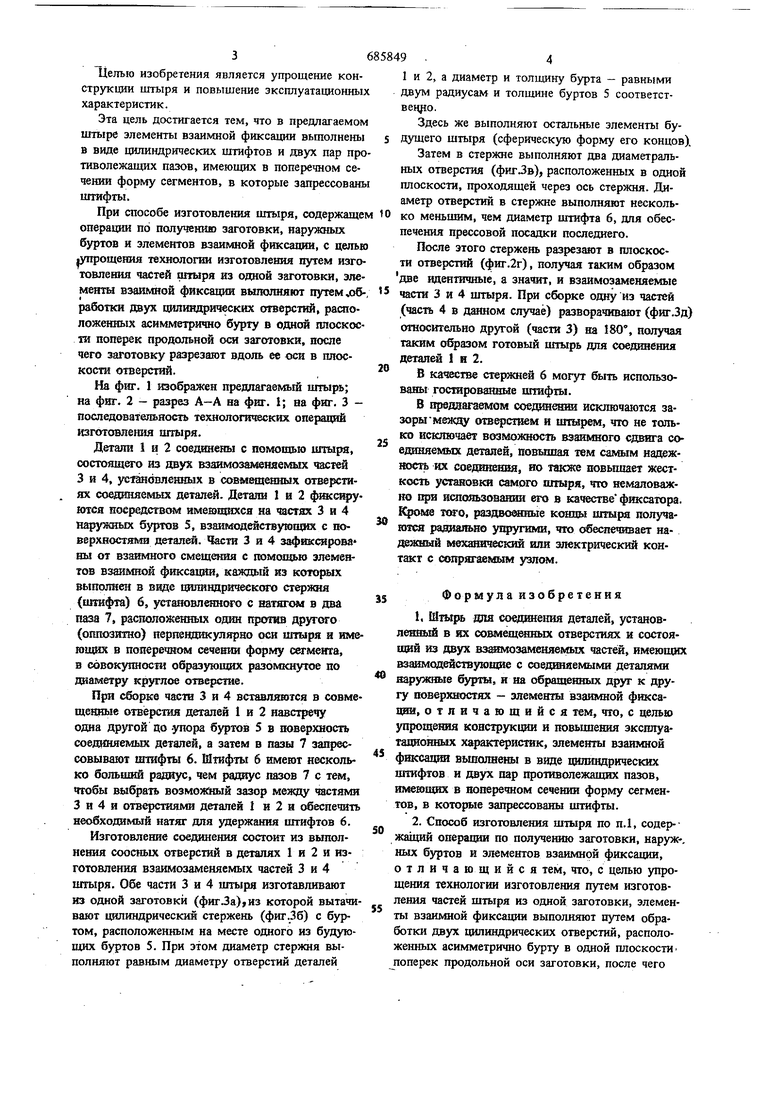

На фиг. 1 изображен предлагаемый штырь; на фиг. 2 - разрез А-А на фиг. 1; аа фиг. 3 последоватепьяость твхнологшшских операцкШ {аготовлегшя штыря.

Детали i ц 2 соеданены с помощью штыря, состоящего из двух взаимозаменяемых частей 3 и 4, устшювлешшх в совмещенных отверстиях соеданяемых деталей. Детали 1 в 2 фшсафу ютоя посредством имеющееся на частях 3 и 4 наружных буртов 5, взшмодействуюодах с поверхвостяма деталей. Части 3 и 4 зафшссирова Еы от взшмкого смещежш1я с {юмоофю элементов взашшюй фиксащш, каждый из кото{шх выполнен в вще о;ш1шндрическшх) стержня (штифта) 6, устаяовленного с натягом в два паза 7, расположенных один против другото (опгшзнтно) перяендикул но оси штыря и имеющих в паперешом сечении форму сегмента, в совокупносш образующих разомкязггое по диаметру круглое отверстие.

При сборке части 3 и 4 вставляются в совмещенные отверстия деталей 1 и 2 навстречу одна другой цо -упора буртов 5 в поверхность соединяемых деталей, а затем в пазы 7 запрессовывают штифты 6. Штифты б имеют несколько больший , чем радиус пазов 7 с тем, чтобы выбрав возможный зазор между частями 3 и 4 и отв ютнями деталей 1 и 2 и обеспечить необходимый натяг для удержания штифтов 6.

Изготовление соединения состоит из выполнения соосных отверстий в деталях 1 и 2 и изготовления взаимозаменяемых частей 3 и 4 штыря. Обе части 3 и 4 штыря изготавливают из одной заготовки (фигЗа),из которой вытачивают цилиндрический стержень (фиг .36) с буртом, расположенным на месте одного из будующих буртов 5. При этом диаметр стержня выполняют равным диаметру отверстий деталей

1 и 2, а диаметр и толщину бурта - равными двум радиусам и толщине буртов 5 соответственро.

Здесь же выполняют остальные элементы будущего щтыря (сферическую форму его концов

Затем в стержне выполняют два диаметральных отверстия (фкгЗв), расположенных в одной плоскости, проходящей через ось стержня. Диаметр отверстий в стержне выполняют несколько меньшим, чем диаметр штифта 6, для обеспечения прессовой посадки последнего.

После этого стержень разрезшот в плоскости отверстий (фиг.2г), получая таким образом две идентичные, а знангг, и взаимозаменяемые части 3 и 4 штыря. При сборке одну из частей (часть 4 в данном случае) разворачивают (фиг.3д относительно другой (части 3) на 180°, получая таким образом готовый штырь для соединения деталей 1 и 2.

В качестве сте1мшей 6 могут быть использованы гостяроваяные ЩТИФ1Ы.

В првдаагзвмом соедш1енш исключаются зазорымезщу отверстием и шпдрем, что не только исключает возг южность взаимного сдвига соединяемых детаяей, повьшшя тем самым надеж№оспь их соедшшивя, во также повьпоает жесткость устаяовЕШ самого оггыря, чю немаловажно г ггаюяьзовании его в качестве фиксатора. того, раздвошные KOHIII I штыря получаются радиа}В но упругими, что обеспечивает надажш й механический шга злектричесю контакт с ошрягаемым узлом.

Формул а изобретения

1,Штырь для соед№е шя деталей, установяеевь в ях совмещшных отверстиях и состоя1Ш из двух вэ мозаменяемых частей, имеющих взаимодействующие с соедшшемыми деталями наружные бурты, и на обращенных друг к другу поверхгюстях - элемент взаимной фиксаящ, отличающийся тем, что, с целью упрощения конструкцЕШ и повьцпешш эксплуатавяонных хартктерисгак, элементы взаимной фиксапщ выполнены в виде щшивдрических штифтов и цвук пар противолежащих пазов, имеюцщх в поперечном сечении форму сегменTOBi в которые запрессованы штифты.

2.Способ изготовления штыря по п.1, содержащий операции по получению заготовки, наруЖ ных буртов и элементов взаимной фиксации, отличающийся тем, что, с целью упрощения технологии изготовления путем изготовления частей щтыря из одной заготовки, элементы взаимной фиксации выполняют путем обработки двух цилиндрических отверстий, расположенных асимметрично бурту в одной плоскости, поперек продольной оси заготовки, после чего

56858496

заготовку разрезают вдоль ее оси в плоскости1. Авторское свидетельство СССР (ГЗ12975,

отверстий.кл. F 16 В 19/02, 1969.

Источники информации, принятые во внима-2. Авторское свидетельство СССР N 518578,

кие при экспертизекл. F 16 В 19/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штырь для соединения деталей | 1981 |

|

SU979732A1 |

| Соединение деталей с помошью штыря | 1977 |

|

SU690202A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ АВТОПОКРЫШЕК В СТОПЫ И СТОП МЕЖДУ СОБОЙ КРЕПЕЖНЫМИ ДЕТАЛЯМИ ИЗ РЕЗИНЫ | 2000 |

|

RU2204642C2 |

| Устройство для стыковки бурильных штанг | 2017 |

|

RU2652395C1 |

| СПЕЦИАЛЬНЫЕ СОЕДИНИТЕЛЬНЫЕ ПОЛУМУФТЫ | 2013 |

|

RU2564096C2 |

| МОДУЛЬНЫЙ ЭНДОПРОТЕЗ КОЛЕННОГО СУСТАВА | 2010 |

|

RU2433803C1 |

| Сборочный пресс | 1975 |

|

SU596408A1 |

| ШПОНОЧНОЕ СОЕДИНЕНИЕ | 1999 |

|

RU2173800C2 |

| БЫСТРОСЪЕМНЫЙ СОЕДИНИТЕЛЬНЫЙ ПАЛЕЦ | 1999 |

|

RU2168661C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОБИРАЕМОЙ ИЗ ОТДЕЛЬНЫХ ЧАСТЕЙ ДЕТАЛИ С КАНАЛОМ | 2007 |

|

RU2480319C1 |

Авторы

Даты

1979-09-15—Публикация

1977-01-12—Подача