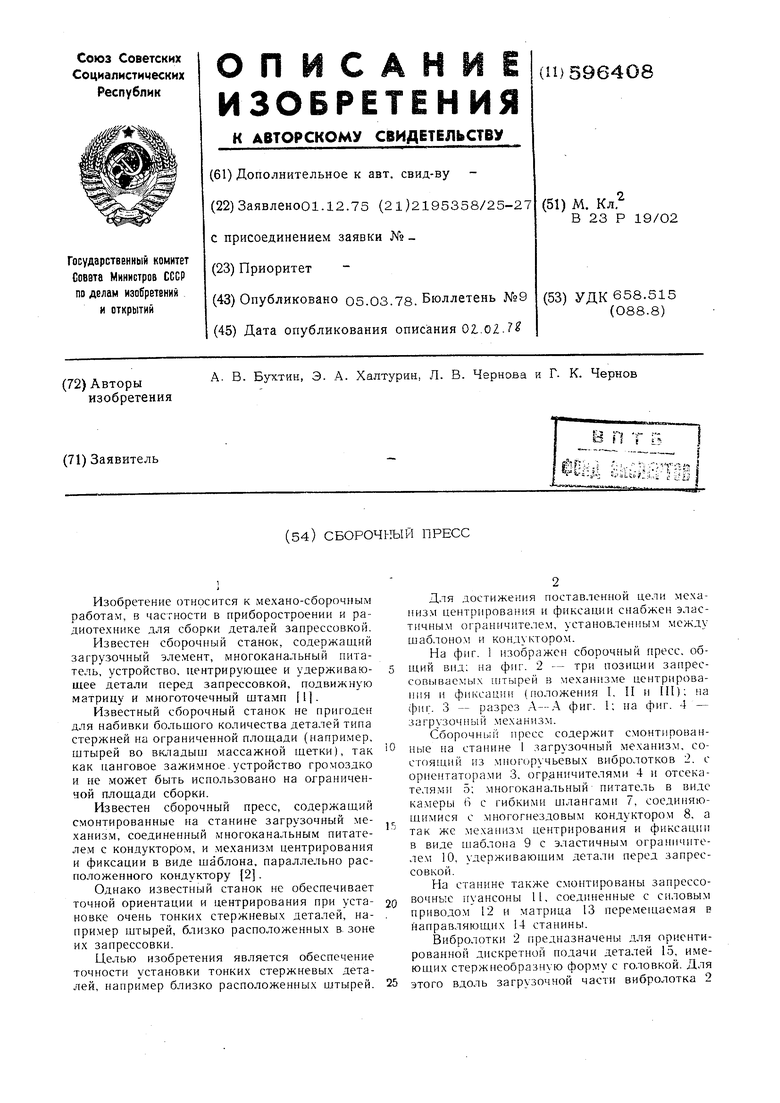

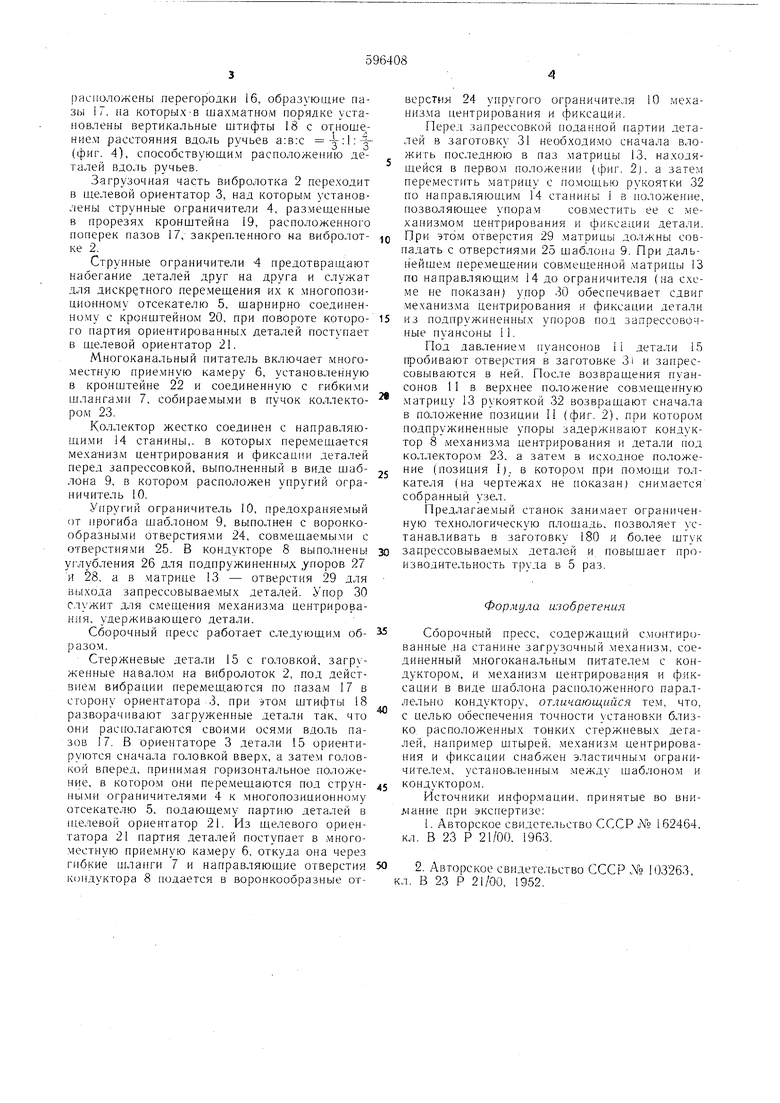

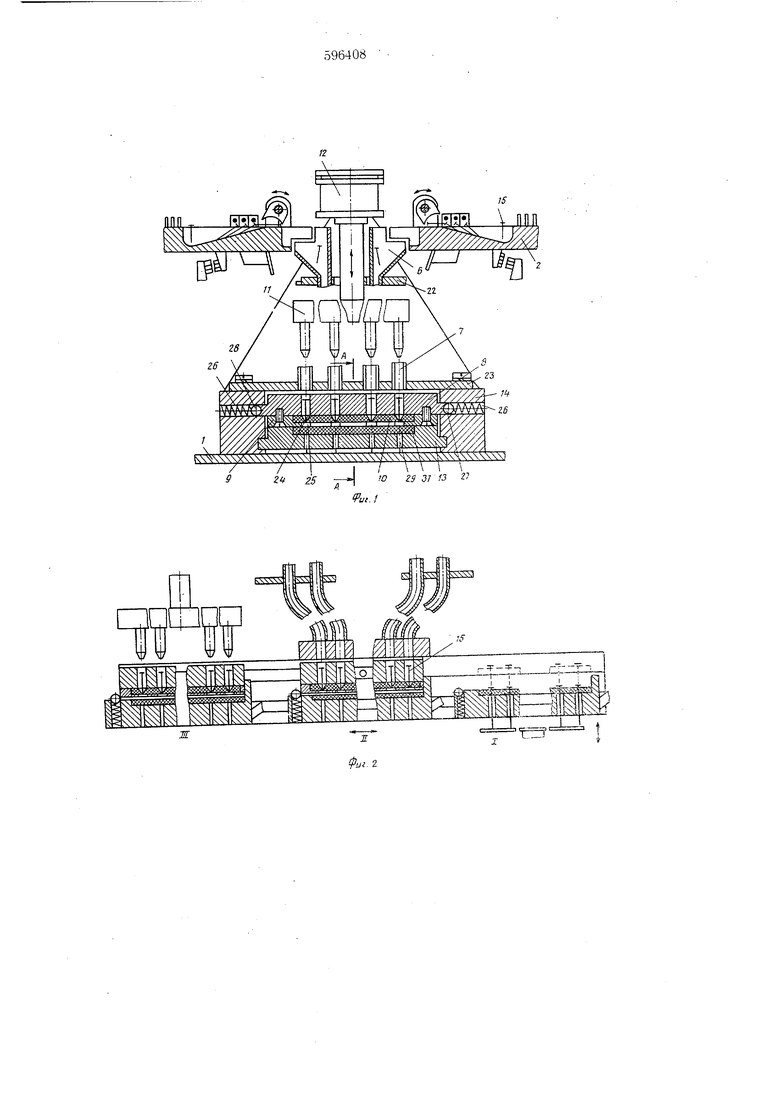

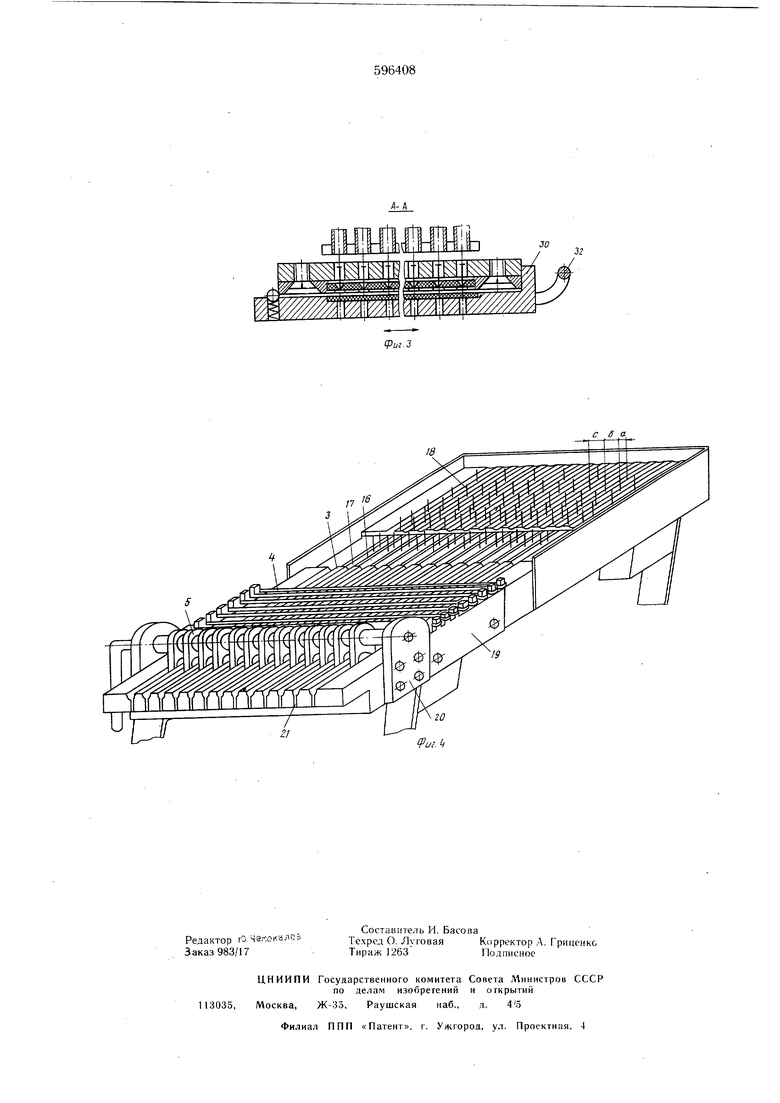

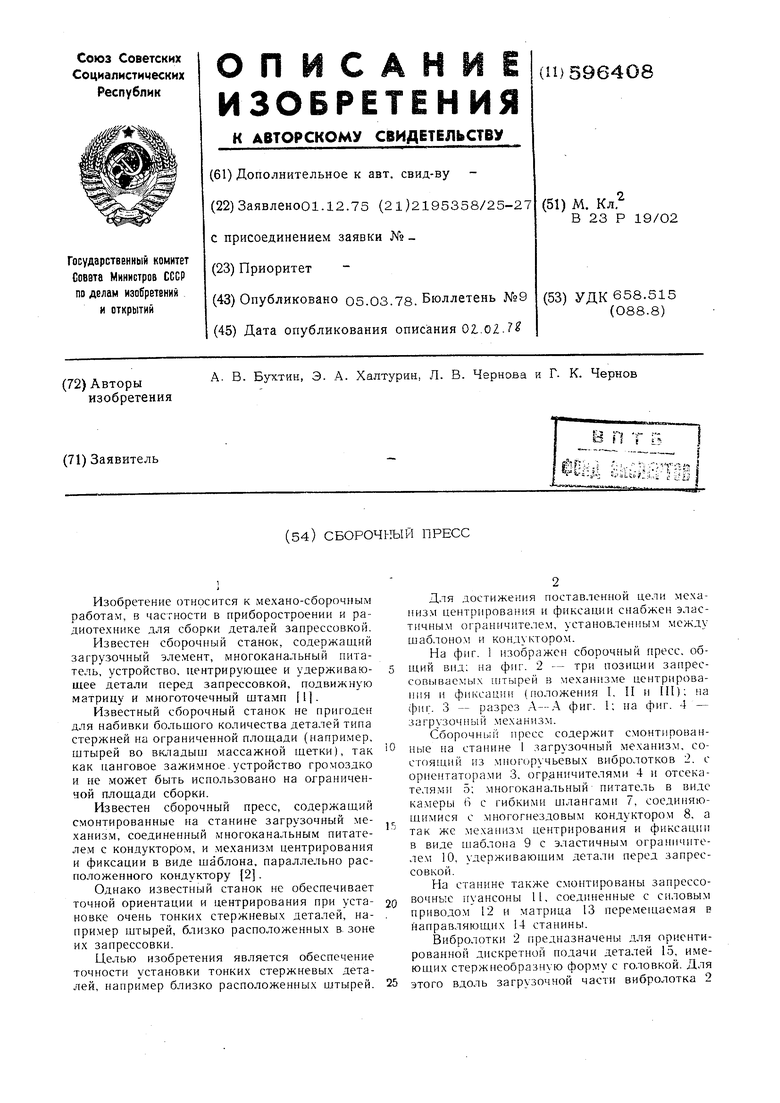

Изобретение откосится к ме.хано-сборочным работам, в частности в приборостроении и радиотехнике для сборки деталей запрессовкой. Известен сборочный станок, содержащий загрузочный элемент, многоканальный питатель, устройство, центрирующее и удерживающее детали перед запрессовкой, подвижную матрицу и многоточечный щтамп fl. Известный сборочный станок не пригоден для набивки большого количества деталей типа стержней на ограниченной площади (например, щтырей во вкладыщ массажной щетки), так как цанговое зажимное.устройство громоздко и не может быть использовано на ограниченной площади сборки. Известен сборочный пресс, содержащий смонтированные на станине загрузочный механизм, соединенный многоканальным питателем с кондуктором, и механизм центрирования и фиксации в виде шаблона, параллельно расположенного кондуктору 2. Однако известный станок не обеспечивает точной ориентации и центрирования при установке очень тонких стержневых деталей, например щтырей, близко расположенных в. зоне их запрессовки. Целью изобретения является обеспечение точности установки тонких стержневых деталей, например близко расположенных щтырей. Для достижения поставленной цели механизм центрирования и фиксации снабжен эластичным ограьпгчителем, установленным между шаблоном и кондуктором. На фиг. 1 изображен сборочный пресс, общий вид; на фиг. 2 - три позиции запрессопыЕ ае Ых инырей в механизме центрирования и фиксации (положения I, II и HI); на (. 3 - разрез .4-А фиг. 1; на фиг. 4 - загрузочный механизм. Сборочн1 :й пресс содержит смонтированные на станине I загрузочный механизм, состоящий из мног1)ручьевых вибролотков 2. с ориеитаторами 3, ограничителями 4 н отсекателями 5; многоканальный питатель в виде камеры 6 с гибкими шлангами 7, соединяющимися с многогнездовым кондуктором 8, а так же механизм центрирования и фиксации в виде наблона 9 с эластичным огра и1чителем 10, удерживающим детали перед запрессовкой. На станине также смонтированы запрессовочные пуансоны 11, соединенные с силовым приводом 12 и матрица 13 перемещаемая в направляющих 14 станины. Вибролотки 2 предназначены для ориентированной дискретной подачи деталей 15, имеющих стержпеобразную форму с головкой. Для этого вдоль загрузочной части вибролотка 2

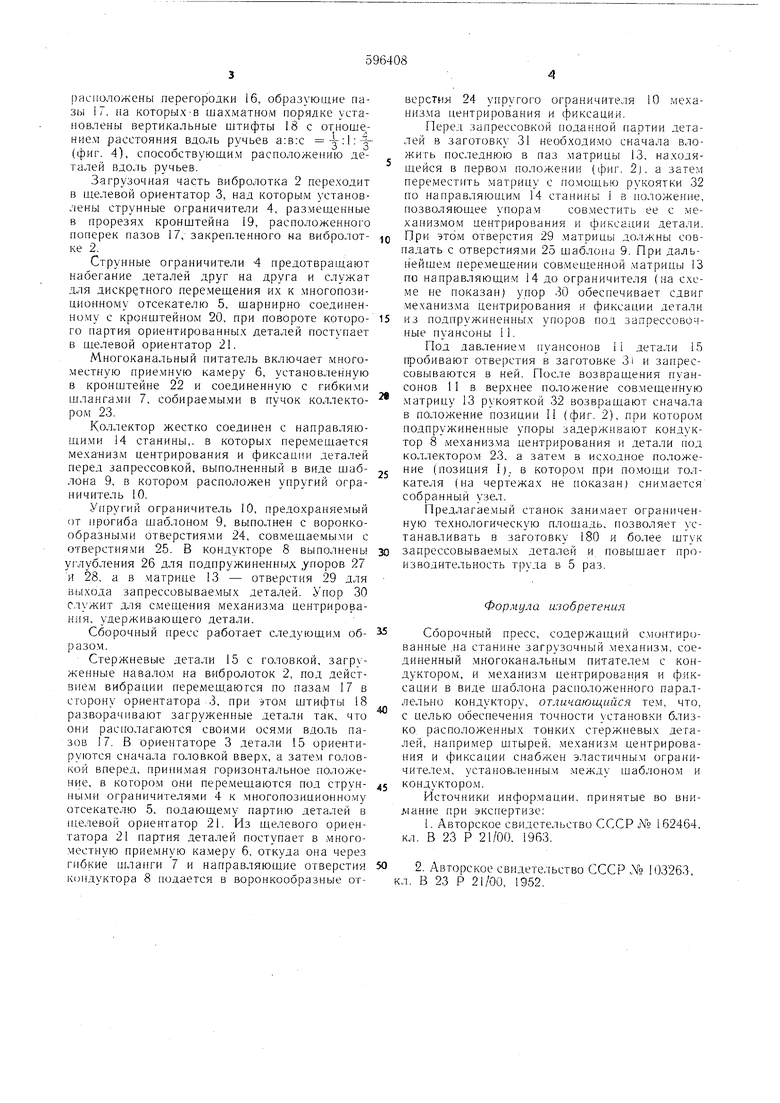

расположены перегородки 16, образующие пазы 17. на которых-в шахматно1М порядке установлены вертикальные штифты 18 с отноше,нием расстояния вдоль ручьев а:в:с - :1:4(фиг. 4), способствуюо.ш.м расположению деталей вдоль ручьев.

Загрузочная часть вибролотка 2 пере.кодит в щелевой ориентатор 3, над которым установлены струнные ограничители 4, размещенные в прорезях кронщтейна 19, расположенного поперек пазов 17, закрепленного на вибролотке 2.

Струнные ограничители 4 предотвращают набегание деталей друг на друга и служат для дискретного перемещения их к многопозиционно.му отсекателю 5, шарнирно соединенному с кронштейном 20, при повороте которого партия ориентированных деталей поступает в щелевой ориентатор 21.

Многоканальный питатель включает многоместную прие.мную камеру 6, установленную в кронштейне 22 и соединенную с гибкими шлангами 7, собираемыми в пучок коллектором 23.

Коллектор жестко соединен с направляющими 14 станины,, в которых перемещается механизм центрирования и фиксации деталей перед запрессовкой, выполненный в виде шаблона 9, в котором расположен упругий ограничитель 10.

Упругий ограничитель 10, предохраняе.мый от прогиба шаблоном 9, выполнен с воронкообразны.ми отверстия.ми 24, совмещаемыми с отверстиями 25. В кондукторе 8 выполнены углубления 26 для подпружиненных упоров 27 и 28, а в матрице 13 - отверстия 29 для вы.хода запрессовываемых деталей. Упор 30 СЛУЖИТ для смещения механизма центрирования, удерживающего детали.

Сборочный пресс работает следующи.м образом.

Стержневые детали 15 с головкой, загруженные навалом на вибролоток 2, под действием вибрации перемещаются по пазам 17 в сторону ориентатора 3, при этом щтифты 18 разворачивают загруженные .детали так, что они располагаются своими осями вдоль пазов 17. В ориентаторе 3 детали 15 ориентируются сначала головкой вверх, а затем головкой вперед, прини.мая горизонтальное положение, в котором они перемещаются под струнными ограничителя.ми 4 к многопозиционному отсекателю 5, подаюц1.е.му партию деталей в иделевой ориентатор 21. Из щелевого ориентатора 21 партия деталей поступает в многоместную приемную Ka.viepy 6, откуда она через гибкие шланги 7 и направляющие отверстия кондуктора 8 подается в воронкообразные огверстия 24 упругого ограничителя 10 механизма центрирования и фиксации.

Пере.:1 запрессовкой поданной партии деталей в заготовку 31 необходимо сначала вложить последнюю в паз матрицы 13, находящейся в первом положении (фиг. 2). а затем переместить матрицу с помощью рукоятки 32 по направляющи.м 14 станины 1 в ноложение, позволяющее упорам совместить ее с .механизмом центрирования и фиксации детали.

При этом отверстия 29 .матрицы должны совпадать с отверстиями 25 щаблони 9. При дальнейшем перемещении совмещенной матрицы 13 по направляющим 14 до ограничителя (на схеме не показан) упор 30 обеспечивает сдвиг ме.ханизма центрирования и фиксации детали

из подпружиненных упоров под запрессовочные пуансоны 11.

Под давлением пуансонов И детали 15 пробивают отверстия в заготовке 3i и запрессовываются в ней. После возвращения пуансонов 11 в верхнее положение сов.мещенную

матрицу 13 рукояткой 32 возвращают сначала в положение позиции П (фиг. 2), при котором подпружиненные упоры задерживают кондуктор 8 механизма центрирования и детали иод кoллeктopo.vl 23, а зате.м в исходное положение (позиция I). в котором при по.мощи толкателя (на чертежах не показан) сни.мается собранный узел.

Пpeдлaгae.vlый станок зани.мает ограниченную технологическую площадь, позволяет устанавливать в заготовку 180 и более штук

запрессовываемых дета.лей и повыщает производительность труда в 5 раз.

Формула изобретения

Сборочный пресс, содержащий с.чонтированные .на станине загрузочный механизм, соединенный .многоканальным питателе.м с кондуктором, и механизм центрирования и фиксации в виде шаблона расположенного параллельно кондуктору, отличающийся тем, что, с целью обеспечения точности установки близко расположенных тонки.х стержневых деталей, например штырей, механизм центрирования и фиксации снабжен эластичны.м ограничитeлe.vl, установленным .между шаб.чоно.м и

кондуктором.

Источники инфор.мации. принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 162464, кл. В 23 Р 21/00. 1963.

2. Авторское свидетельство СССР .Yg 103263 л. В 23 Р 21/00, 1952.

//-,--,,,.,-,-.

SZf 25 -Н W ZS 31 13 г

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для сборки запрессовкой изделий с тонкими стержневыми деталями типа штырей | 1979 |

|

SU782983A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Сборочный пресс для запрессовки тонких штырей в базовые детали | 1980 |

|

SU878484A1 |

| Станок для запрессовки подшипников с двух сторон | 1976 |

|

SU782979A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Автоматическая сборочная линия спутникового типа | 1988 |

|

SU1625558A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Станок для сборки деталей и клепки | 1976 |

|

SU576153A1 |

| Автоматическая линия для изготовления изделий из стержневых заготовок | 1984 |

|

SU1337172A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

Авторы

Даты

1978-03-05—Публикация

1975-12-01—Подача