(54) СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛКОВОЙ КОЛБАСНОЙ

ОБОЛОЧКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛКОВОЙ КОЛБАСНОЙ ОБОЛОЧКИ | 1993 |

|

RU2040902C1 |

| Способ производства белковой колбасной оболочки | 1990 |

|

SU1773362A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКРАШЕННОЙ БЕЛКОВОЙ КОЛБАСНОЙ ОБОЛОЧКИ | 1999 |

|

RU2159551C1 |

| Способ производства белковой колбасной оболочки | 1990 |

|

SU1785419A3 |

| Формовочная масса для получения искусственной колбасной оболочки и способ ее изготовления | 1974 |

|

SU747400A3 |

| СПОСОБ ДУБЛЕНИЯ ИСКУССТВЕННОЙ БЕЛКОВОЙ ОБОЛОЧКИ ДЛЯ КОЛБАСНБ1Х ИЗДЕЛИЙ | 1969 |

|

SU236972A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОЙ КОЛЛАГЕНОВОЙ ПЛЕНКИ | 1996 |

|

RU2115320C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛКОВОЙ КОЛБАСНОЙ ОБОЛОЧКИ | 1992 |

|

RU2041634C1 |

| ПИЩЕВАЯ КОЛЛАГЕНОВАЯ ПЛЕНКА АНТИМИКРОБНОГО ДЕЙСТВИЯ | 2013 |

|

RU2554448C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОЙ БЕЛКОВОЙ ОБОЛОЧКИ | 2000 |

|

RU2181246C2 |

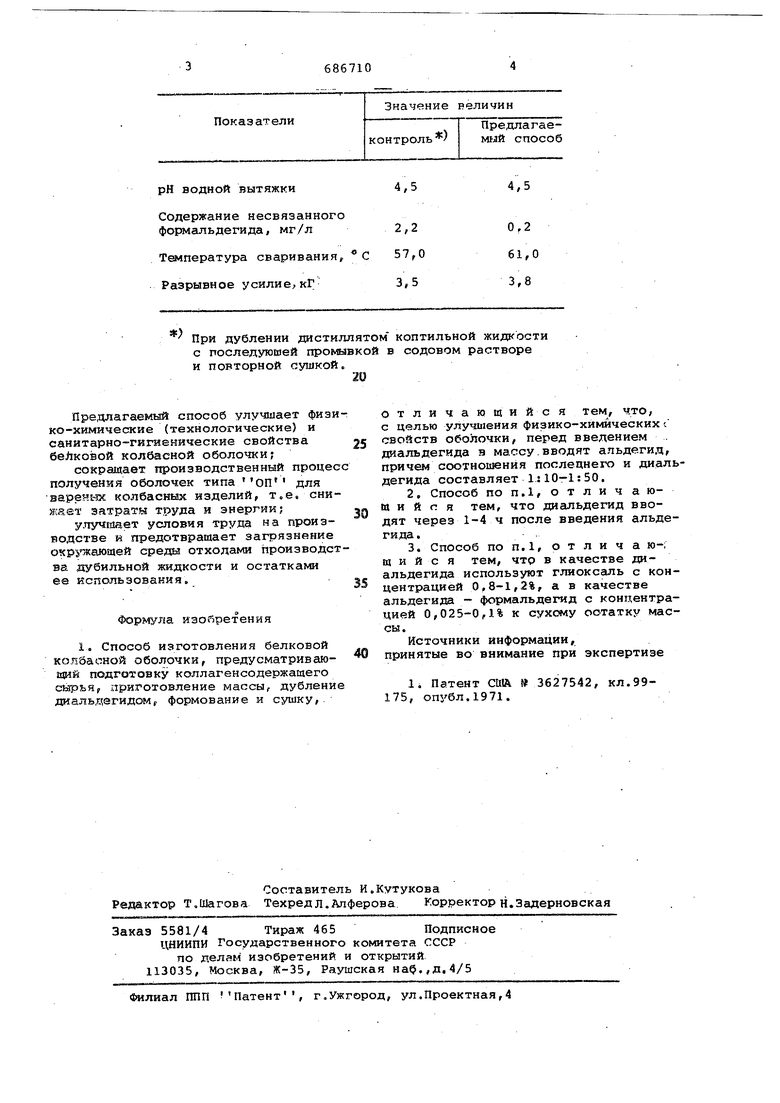

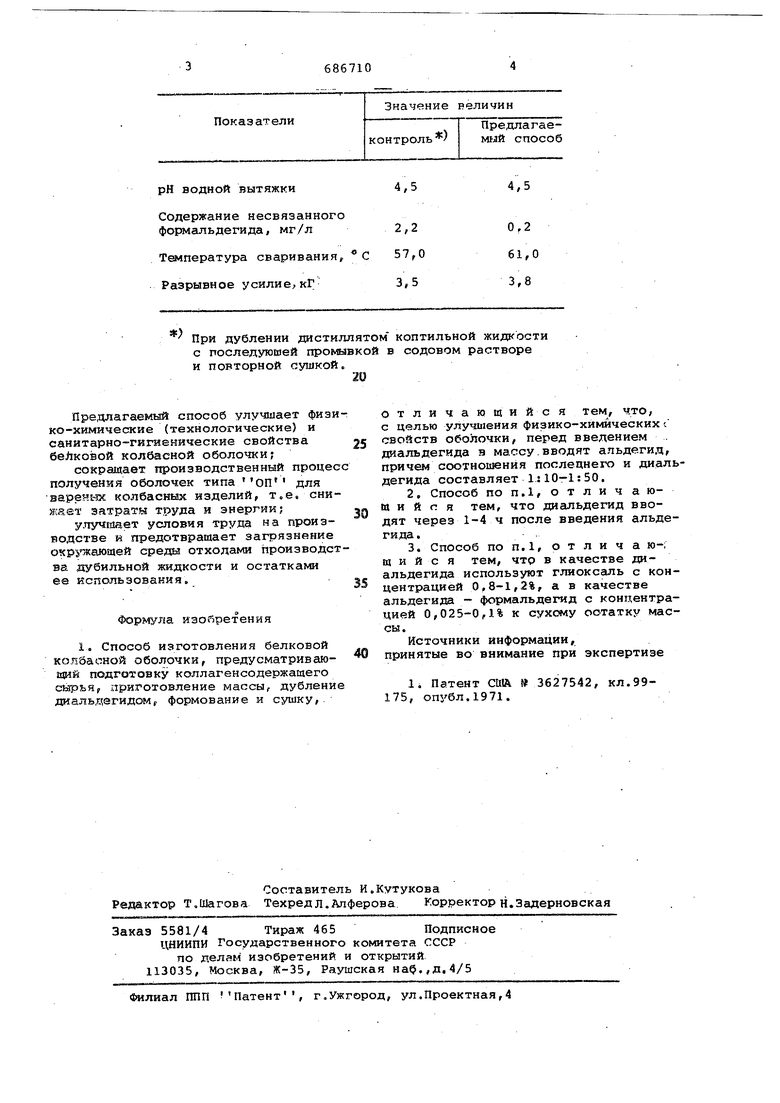

Изобретение относится к мясной промышленности, а именно к способу изготовления белковой колбасной обо лочки. Известен способ изготовления белковой колбасной оболочки, предусматривающий подготовку коллагенсодержгицего сырья, приготовление массы, дубление диальдегидом, формован и сушку Ц . Однако в результате изготовление белковой колбасной оболочки получаю оболочки с недостаточной степенью задубливания. Для улучшения физико-химических свойств оболочки после введения дисшьдегида в массу вводят альдегид, причем соотношение последнего и диальдегида составляет 1:10-1:50. При этом диальдегид может быть введен через 1-4 ч после введения . альдегида. Кроме того, в качестве диальдегида используют глйоксаль с концентра цией 0,8-1,2%, а в качестве альдегида - формальдегид с концентрацией 0,025.-0,1% к сухсму остатку массы. Пример , К 100 вес.ч. разволокненной массы, полученной из зеленого спилка шкур крупного рогатого скота, добавляют с водой 0,05 ч по сухому остатку формальдегида и перемешивают в течение двух часов. Затем добавляют т ч глиоксаля и перемешивают еще в течение двух часов. Полученную коллагеновую массу направляют в камеру на охлаждение и созревание при температуре и влажности воздуха 95%. После трехсуточного выдерживания массу формуют в виде трубчатой оболочки и высушивают. В процессе сукки оболочки кислоту, содержащуюся в ней, нейтрализуют путем многократного полива 4%-ным раствором бикарбоната натрия на поверхность оболочки до достижения рН водной вытяжки 4,5. Высушенную до 85 %-ного содержания сухого вешества оболочку наматывают на бобины и направляют в камеру созревания на 10 сут. Получаемая по данному способу оболочка -без дополнительной промывки и повторной сушки пригодна для выработки вареных колбасных изделий. В таблице дана физико-химическая характеристика белковой колбасной оболочки.

рН водной вытяжки Содержание несвязанного

)

При дублении дистиллятом коптильной жидкости с последующей промывкой в содовом растворе и повторной сушкой,

Предлагаемый способ улучшает физико-химические (технологические) и санитарно-гигиенические свойства белковой колбасной оболочки;

сокращает производственный процесс получения оболочек типа ОП для вареных колбасных изделий, т.е. снижает затраты труда и энергии;

улучшает условия труда на производстве к предотврашает загрязнение окр гжающей среды отходами производства дубильной жидкости и остатками ее использовакия.

Формула изобретения

колбасной оболочки, предусматриваю гдай подготовку коллагенсодержащего сырья, приготовление массы, дубление диальдегидом, формование и сушку,.

4,5

4,5

отличающийся тем, что, с целью улучшения физико-химических -свойств оболочки, перед введением диальдегида в массу.вводят альдегид, причем соотношения последнего и диальдегида составляет 1:10-1:50.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-09-25—Публикация

1978-03-09—Подача