Изобретение относится к технологии изготовления коллагеновой колбасной оболочки и может быть использовано в мясной промышленности при производстве искусственных белковых оболочек для колбасных изделий, в частности съедобных оболочек для формовки вареных, варенокопченых, полукопченых, сырокопченых колбас и копченостей.

Известен способ производства коллагеновой колбасной оболочки, включающий получение коллагеновой дисперсии, содержащей 3-5% сухих веществ коллагена, формование коллагеновой трубки, коагуляцию и дубление ее в насыщенном растворе поваренной соли, содержащем глутароЕ:ый альдегид в количестве 0,5-5,0% от массы сухого коллагена, промывку, пластификацию и последующую сушку (патент США N° 4196223, кл. А 22 С 13/00, опубл. 01.04.80).

Однако данный способ пригоден только для получения искусственных белковых оболочек из невязких коллагеновых дисперсий (до 5% массовой доли сухого вещества коллагена) с обязательным осаждением формовочной массы в коэгулирующе-дубилыный

vj vj 00 СО О Ю

раствор, что заведомо приводит к получению оболочек с более низкими физико-механическими показателями, чем требуется для формовки колбас. Такие оболочки гри- годны только для формовки сосисок. Срав- нительно низкое качество получаемой оболочки в части показателей ее прочности и набухаемости связано также с неравномерной диффузией коагулирующе-дубиль- ного раствора в коллагёновуго массу з момент формования оболочки. Кроме того, высокое содержание глутаровою альдегида в дубильном растворе ввиду его резкого запаха отрицательно влияет на санитарно-гигиенические условия труда и требует дополнительных капиталовложений на проведение защитных мероприятий.

Известен способ производства коллаге- новой колбасной оболочки, включающий получение коллагеновой дисперсии, содер- жащей 3-5% сухих веществ коллагена, введение в нее глутарового альдегида в количестве 0,1-0,5% от массовой доли сухого вещества коллагена, формование коллагеновой трубки, коагуляцию-дубление ее в насыщенном растворе поваренной соли, содержащем глутаровый альдегид в количестве 0,05-0,10% от массы сухого вещества коллагена, промывку, пластификацию и последующую сушку (авт. св. СССР № 1359928, кл.А22 С 13/00,28.09.84).

Недостатком данного способа является то, что он также может быть использован только для формования оболочки из колла- геновых дисперсий с массовой долей сухого вещества коллагена не более 5% только путем осаждения формовочной массы в ко- an/лирующе-дубильный раствор. Это процесс более тредоемкий, а полученная оболочка по своим физико-механическим показателям может быть использована лишь для формовки сосисок. Даже добавление в коллагеновую массу глутарового альдегида в значительных количествах (до 0,5% от массовой доли сухого вещества коллаге- на в ней) не обеспечивает роста сил сцепления МРХДУ волокнами коллагена настолько, чтобы стало возможным проведение формования коллагеновой трубки на воздухе, что тоже свидетельствует о низких физико-ме- ханических показателях получаемой оболочки,

Для получения искусственной белковой оболочки именно для колбасных издеяий, к которой предъявляются более высокие тре- бования по физико-механическим показателям, используются только высоковязкие коллагеновые дисперсии.

Известен способ производства коллагеновой колбасной оболочки, включающий

получение коллагеновой дисперсии с массовой долей сухих вешаете коллагена 10%, формование коллагеновой трубки на воздухе, сушку, дубление ее путем полива раствором глутарового альдегида до содержания последнего в оболочке в количестве 0,3- 1,0% к массовой доле сухого вещества коллагена и сушку оболочки после каждого полива (патент. ФРГ№ 1157461, кл. 53 С 3/02, опубл. 14.11,63).

Недостатком этого способа является низкое качество получаемой колбасной оболочки, токсичность производства и высокие экономические затраты на изготовление оболочки. После формования коллагеновой трубки на воздухе при поливе свежеформованной оболочки дубителем только снаружи не обеспечивается равномерность дубления коллагеновой пленки по толщине, Это приводит к недостаточному продубливанию внутренних слоев оболочки или к передуб- ливанию наружных, что снижает гидротермическую устойчивость оболочки, придает ей повышенную жесткость и приводит к быстрому старению и разрушению. Использование в качестве дубителя раствора глутарового альдегида и длительность процесса дубления неблагоприятно сказываются на условиях труда работающих ввиду выделения неприятного запаха в окружающую среду, что связано с дополнитетьными капитальными затратами по ликвидации токсичности производства. Помимо этого, на стадии дубления при поливе оболочки водным раствором глутарового альдегида происходит большая потеря дубителя из-за его загрязнения белками и солями, мигрирующими из колбасной оболочки. Учитывая довольно высокую стоимость производства глутарового альдегида, восполнение этих потерь отрицательно отражается на экономических показателях данного способа.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является, выбранный в качестве прототипа, промышленный способ производства белковой колбасной оболочки согласно действующей Технологической инструкции по производству искусственной белкоаоиоболочки Белкозин (ТИ 45-37-11- 84), утвержденной заместителем министра мясной и молочной промышленности СССР т, В.В.Никульшиным 28 сентября 1984 г.

Данный способ производства белковой колбасной оболочки предусматривает получение коллагеновой формовочной дисперсии с массовой долей сухого вещества коллагена 10-14%, формование коллагеновой трубки на воздухе, дубление ео поливом дубильной жидкостью на основе дистиллята

продуктов пиролиза древесины (дистиллят А и Б) или коптильных препаратов (например Вахтоль) при следующих значениях показателей дубильных компонентов:

Йодное число,

к НСОН/100 млне более 1,2

рН2,9-3,1

Общее содержание альдегидов, об.%0,26-0,28

из них формальдегида,

об.%0,18-0,19

и последующую сушку оболочки

Однако оболочки, полученные по данной технологии, также не устраивают потребителя своим качеством. На стадии дубления по данной технологии тоже не обеспечивается равномерная диффузия дубителя к волокнам коллагена в свежесформованной пленке. Неравномерное распределение дубителя по толщине оболочки приводит к ее неоднородному дублению, что отрицательно сказывается на таких показателях качества готовой оболочки, как прочность на разрыв и гидротермическзя устойчивость. Высокая концентрация фор- мальдегида в дубильной жидкости способствует загрязнению оболочки в процессе дубления концерогенкыми веществами, что увеличивает токсичность готовой продукции. Кроме того, применяемая дубильная жидкость достаточно дорога в производстве, что ухудшает экономические показатели способа в целом.

Целью изобретения является устране- ние отмеченных недостатков, а именно, увеличение прочное и на разрыв, гидротермической устойчивости оболочки и снижение ее токсичности.

Указанная цель достигается тем, что в способе производства белковой колбасной оболочки, включающем получение коллаге- новой формовочной дисперсии, содержащей 10-14% сухого вещества коллагена, формование коллагеновой трубки на возду- хе, дубление ее поливом дубильной жидкостью на основе дистиллята продуктов пиролиза древесины или коптильных препаратов и последующую сушку, согласно изобретению коллагеновая формовочная дисперсия дополнительно содержит глута- ровый альдегид в количестве 0,03-0,15% или формальдегид в количестве 0,1-0,2%, или смесь глутарового Альдегида и формальдегида в количествах соответственно 0,03 и 0,1-0,15% от массы сухого вещества коллагена в ней, а при дублении используют водосодержащую дубильную жидкость с содержанием формальдегида 0,05-0,08 об,% и глутарового альдегида 0,1-0,20 об.%.

Применение дубильных агентов - глутарового альдегида или формальдегида, или их смеси, в коллагеновой массе на стадии ее приготовления обеспечивает качественное формование коллагеновой трубки на воздухе и последующее ее дубление, что в конечном итоге, приводит к получению колбасной оболочки с высокими физико-механическими показателями и низкой токсичностью.

Введенный в коллагеновую массу дубитель равномерно распределяется между во- локнами коллагена, проникая внутрь волокон до макромолекул с образованием связанных структур. Осуществляется процесс предварительного дубления коллагена в массе. При этом происходит выравнивание вязкости коллагеновой массы, повышается ее эластичность и пластичность Это обеспечивает повышение прочности на разрыв и гидротермической устойчивости оболочки уже на стадии формования коллагеновой трубки на воздухе, а при доупроч- нении и доукреплении свежесформованной оболочки поливом дубильной жидкостью значительно снижает ее расход и концентрацию (до содержания формальдегида в ней 0,05-0,08%).

Весьма важно выдержать именно заяа- ляемые количества вводимого в коллагеновую массу глутарового альдегида или формальдегида, или смеси глутарового альдегида и формальдегида. Введение меньшего, чем предполагается, количества дубителя будет недостаточно для получения качественной колбасной оболочки по заявляемой технологии. Введение большего количества дубителя приведет к передуб- ливанию коллагена в дисперсии. Масса подвергается структурированию, снизятся ее пластичность и эластичность, а следовательно, ухудшатся формовочные свойства,

Предлагаемые альдегиды, введенные в коллагеновую массу в заданных количествах не оказывают влияния на токсичноНть готового продукта, т.к., во-первых, вводятся в незначительных количествах, а, во-вторых, как уже было сказано выше, образуют с мак- ромопекулами коллагена связанные структуры, т.е. полностью вступают в реакцию, в свободном виде отсутствуют и свои конце- рогеиные свойства не проявляют.

Разбавление дубильной жидкости водой до содержания формальдегида в ней 0,05-0,08 об.% с последующим введением в нее глутарового альдегида в количестве 0,1- 0,2 об.% позволяет получить малогоксич- ный, низкоконцентрировэнный состав дубителя, который в совокупности с остальными признаками исобретения оказывает на свежесформованную колбасную оболочку необходимое дубящее действие и обеспечивает доукрепление и доупрочненме колбасной оболочки, а также способствует повышению стабильности ее физико-механических свойств. Низкое содержание формальдегида в растворе значительно снижает токсичность готового продукта. Глутаровый альдегид, введенный в дубильный раствор в качестве дубильного агента в предлагаемых количествах, компенсирует снижение концентрации формальдегида в дубильной жидкости, и не оказывает при этом отрицательного влияния на токсичность оболочки и производства в целом. Введение меньшего количества глутаровйго альдегида не даст необходимый дубящий эффект для упрочнения и укрепления свежесформованной оболочки. Введение большего, чем заявлено, количества глутарового альдегида, приведет к передубливанию оболочки, снижению ее физико-механических показателей, ухудшению условий труда и экономическим потерям, Использование разбавленного раствора дубильной жидкости дает, помимо прочего, значительную экономию расхода дубителя-продукта дорогостоящего (как минимум в три раза), что резко снижает стоимость готовой продукции без ухудшения ее качества.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что предлагаемый способ производства белковой колбасной оболочки отличается тем, что коллагеноаая формовочная дисперсия дополнительно содержит глутаровый альдегид в количеств 0,03- 0,15% или формальдегид в количестве 0,1- 0,2%, или смесь глутарового альдегида и формальдегида в количествах соответственно 0,03 и 0,1-0,15% от массы сухого вещества коллагена в ней, а при дублении используют водосодержащую дубильную жидкость с содержанием формальдегида 0,05-0,08 об.% и глутарового альдегида 0,1- 0,2 об.%.

Таким образом, заявляемый способ производства белковой колбасной оболочки соответствует критерию изобретения новизна,

Сравнение заявляемого решения не топько с прототипом, но и с другими техническими решениями в данной области техники показывает, что отдельные отличительные признаки предлагаемого способа используются в известных способах производства белковой колбасной оболочки. В частности, отличительный признак - введение в коллагеновую формовочную дисперсию глутарового альдегида, используется в способе, например, по авт.

св. № 1359928, кл. А 22 С 13/00 от 28 09.84 г, Однако в заявляемом объекте этот признак в сочетании с остальными признаками изобретения обусловливает появление новых свойств колбасной оболочки - увеличение прочности на разрыв (в среднем до 50%) и гидротермической устойчивости оболочки (в среднем до 60%, см. таблицу 2), снижение ее токсичности (в 6-7 раз(.

0 Наличие новых свойств, проявляемых даже за счет только одного этого указанного признака, подтверждает соответствие заявляемого способа производства белковой колбасной оболочки критерию существен5 ные отличия.

Технология способа производства белковой колбасной оболочки заключается в следующем.

Готовят коллагеновую формовочную

0 дисперсию. Исходным сырьем для получения коллагеновой дисперсии является спилок шкур крупного poi этого скота, предварительно прошедший золение, кислотную обработку и измельчение. Обрабо5 танный подобным образом спилок направляют на грубое измельчение на волчках, где получают кусочки спилка размером от 1 до 4 см . Измельченный спилок подают системой ленточных транспортеров в загру0 зочные воронки разволакнивающих машин. В разволакпивающих машинах кусочки спилка проходят между двумя рифлеными цилиндрическими вальцами и выходят в виде тонких полупрозрачных пленок коллаге5 новой массы. Разволокненный материал транспортируют в холодильник и выдержи- в а ют там втечение 1-5 суток, Из полученной коллагеновой массы путем перемешивания ее с водой готовят коллагеновуго формовоч0 ную дисперсию, содержащую 10-14% сухого вещества коллагена. Количество воды рассчитывают из требуемого содержания сухого вещества коллагена в дисперсии. Одновременно с водой в смесь вводят глутаро5 вый альдегид в количестве 0,03-0,15% или формальдегид в количестве 0,10-0,0% или смесь глутарового альдегида и формальдегида в количествах соответственно 0,03 и 0,1-0,15% от массы сухого вещества колла0 гена. Полученную массу перемешивают в течение 4 часов Процесс получения коллагеновой дисперсии заканчивается ее гомогенизацией, Гомогенизацию проводят при постоянном охлаждении, не допуская пере5 грева массы выше 25°С, и поддержании рН дисперсии равным 2,5 введением о смесь

СОЛЯНОЙ КИСЛОТЫ.

Далее дисперсию фильтруют, деаэрируют и подают на формование коллагеновой т рубки. Формование осуществляют на воздухе. Свежесформованная оболочка подвергается предварительной сушке в струе воздуха сушильного канала. После подсушки там же производят обработку оболочки периодическим поливом дубильной жидко- стыо с последующим удалением дубителя с помощью обдува сжатым воздухом.

Дубильную жидкость готовят на основе дистиллята продуктов пиролиза древесины или коптильных препаратов путем разведе- ния их водой до содержания формальдегида в них 0,05-0,08 об.%. Затем в полученный раствор добавляют глутаровый альдегид в количестве от 0,1 до 0,2 об.%. Дубильная жидкость должна иметь рН 3,0 ±0,1. Задан- ное значение рН регулируют добавлением в дубильную жидкость лимонной кислоты или лимонно-кислого калия трехзамещенного.

Кратность обработки оболочки дубильной жидкостью зависит от диаметра форму- емой оболочки и равняется четырем, пяти, шести.

Затем оболочку сушат при температуре 60-70°С до влажности 14-16%, наматывают на бобину и направляют на созревание.

Технология способа производства белковой колбасной оболочки подтверждается следующими конкретными примерами осуществления изобретения.

Пример 1. Для формования оболочки диаметром 65 мм по типовой методике готовят коллагеновую формовочную дисперсию, содержащую 12% сухого вещества коллагена. При перемешивании вводят в нее добавку разбавленного в 20 раз водой формалина из расчета 0,2% формальдегида от массы сухого вещества коллагена в дисперсии. После перемешивания в течение 4 часов массу фильтруют, выдерживают в холодильнике и направляют на формование оболочки. Све- жесформованную оболочку подсушивают в сушильном канале и обрабатывают пятикратно поливом дубильной жидкостью. После каждого полива оболочку сушат с помощью обдува сжатым воздухом для уда- ления избытка дубителя.

Дубильную жидкость готовят путем разбавления дистиллята А (конденсата продуктов пиролиза древесины) водой (трех-четырех кратное разведение) до со- держания формальдегида в дистилляте 0,08 об.%. Добавляют в нее 0,2 об.% глутарового альдегида. Лимонной кислотой доводят рН дубильной жидкости до 3,0. Полученная дубильная жидкость имеет следующие значе- ния основных показателей:

Йодное число,

г. НСОН/100 мл0,64

Содержание формальдегида, об.%0,08

Содержание глулз рового альдегида, об.%0,2

рН3,0

После дубления высушенную оболочку направляют на созревание. Созревание оболочки длится до 25 дней.

Пример 2. Для формования колбасной оболочки диаметром 100 мм по типовой методике готовят коллагеновую формовочную дисперсию, содержащую 12,9% сухого вещества коллагена. При перемешивании вводят в нее добавку разбавленного в 20 раз водой формалина из расчета 0,1 % формальдегида or массы сухого вещества коллагена в дисперсии. После перемешивания в течение 4 часов массу фильтруют, выдерживают в холодильнике и направляют на формование оболочки. Свежесформованную оболочку подсушивают в сушильном канале и обрабатывают шестикратно поливом дубильной жидкостью. После каждого полива оболочку сушат.

Дубильную жидкость готовят путем трех-четырех кратного разведения коптильного препарата Вахтоль водой до содержания формальдегида в нем 0,05 об.%. В полученный раствор добавляют 0,2 об.% глутарового альдегида и доводят рН дубильной жидкости до 3,0 лимоннокислым калием трехзамещенным, Полученная дубильная жидкость имеет следующие значения основных показателей: Йодное число,

г. НСОН/100 мл0,78

Содержание формальдегида, об. %0,05 Содержание глутарового альдегида, об.% 0,2 рН 3,0

После дубления высушенную оболочку направляют на последующие технологические операции.

Пример 3. Для формования колбасной оболочки диаметром 65 мм по типовой методике готовят коллагеновую формовочную дисперсию, содержащую 12% сухого вещества коллагена. При перемешивании в нее вводят разбавленную в 20 раз водой смесь дубителей, приготовленную из расчета 0,1 % формальдегида и 0,03% глутарового альдегида от массовой доли сухого вещества коллагена. После перемешивания в течение 4 часов массу фильтруют, выдерживают в холодильнике и направляют на формование оболочки, Свежесформованную оболочку подсушивают в сушильном канале и обрабатывают пятикратно поливом дубильной жидкостью. После каждого полива оболочку сушат.

Дубильную жидкость готовят путем трехкратного разведения коптильного препарата Вахтоль водой до содержания формальдегида в нем 0,058 об. % В полученный раствор добавляют 0,15 об.% глутарового альдегида, рН доводят до 2,9 лимонной кислотой. Приготовленная дубильная жидкость имеет следующие значения основных показателей:

Йодное число,

г. НСОН/100 мл0,68

Содержание формальдегида, об. %0,058 Содержание глута- рооого альдегида, об. %0,15 рН .2,9 После дубления высушенную оболочку направляют на последующие технологические операции.

Пример 4, Для формования оболочки диаметром 45 мм по типовой методике готовят коллагеновую формовочную дисперсию, содержащую 11% сухого вещества коллагена. При перемешивании в нее дополнительно сводят разбавленный в 20 раз водой глутаровый альдегид из расчета 0,15% содержания глутарового альдегида от массо- оой доли сухого вещества коллагена.

После перемешивания в течение 4 часов, фильтрации и охлаждения в холодильнике массу направляют на формование оболочки, В сушильном канале после подсушки свежесформованную оболочку четырехкратно обрабатывают поливом дубильной жидкостью с обязательной просушкой оболочки после каждого полива,

Дубильную жидкость готовят путем трехкратного разведения коптильного препарата Вахтоль водой до содержания формальдегида в нем 0,08 об.%. В разбавленную дубильную жидкость добавляют 0,1 об.% глутарового альдегида и доводят рН ее до 2,9 лимонной кислотой. Полученная дубильная жидкость имеет следующие значения основных показателей: Йодное число,

г. НСОН/100 мл0,67

Содержание формальдегида. об.%0,08 Содержание глутарового альдегида, об. % 0,10 рН 2,9 После дубления высушенная оболочка поступает на дальнейшие технологические операции.

Пример 5. Для формования колбасной оболочки диаметром 65 мм по типовой методике готовят коллагеновую формовочную дисперсию, содержащую 12% сухого вещества коллагена. При перемешивании в нее вводят добавку разбавленного в 20 раз водой глутарового альдегида из расчета

0,03% глутарового альдегида от массовой доли сухого вещества коллагена. После перемешивания в течение 4 часов массу фильтруют, выдерживают в холодильнике и направляют на формование оболочки.

Сформованную оболочку подсушивают в сушильном канале и обрабатывают пятикратно поливом дубильной жидкостью. После каждого полиса оболочку сушат.

Дубильную жидкость готовят путем

трехкратного разведения коптильного препарата Вахтоль водой до содержания фор- мэльдешда в нем 0,07 об,%. В полученный раствор добавляют 0,15 обг% глутарового альдегида, рН доводят до 2,9 лимонной кислотой. Приготовленная дубильная жидкость имеет следующие значения основных показателей:

Йодное число, г. НСОН/100 мл0,65

Содержание формальдегида, об.%0,07 Содержание глутарового альдегида, об.%0,15

рН2,9

После дубления высушенную оболочку направляют на последующие технологические операций.

Пример 6. Для формования колбасной оболочки диаметром 65 мм по типовой методике готовят коллагеновую формовочную дисперсию, содержащую 12% сухого вещества коллагена. При перемешивании в нее вводят разбавленную в 20 раз водой

смесь дубителей, приготовленную из расчета: 0,1% формальдегида и 0,03% глутарового альдегида от массовой доли сухого вещества коллагена. После перемешивании в течение 4 часов массу фильтруют, выдерживают в холодильнике и направляют на формование оболочки. Свежесформованную оболочку подсушивают в сушильном канале и обрабатывают пятикратно поливом дубильноЧ жидкостью. После каждого пол0 ива оболочку сушат.

Дубильную жидкость готовят путем трехкратного разведения коптильного пре-- парата Вахтоль водой до содержания фор- 5 мальдегида в нем 0,08 об.%. В полученный раствор добавляют 0,2 об,% глутарового альдегида, рН доводят до 3,0 лимоннокислым калием 3-х замещенным. Приготовленная дубильная жидкость имеет следующие значения основных показателей:

Йодное число,

г, НСОН/100 мл0,80

Содержание формальдегида, об. %0,08 Содержание глута- рового альдегида, об.%0,2 рН 3,0 После дубления высушенную оболочку направляют на последующие технологические операции.

Пример 7. Для формирования колбасной оболочки диаметром 65 мм по типовой методике готовят коллагеновую формовочную дисперсию, содержащую 12% сухого вещества коллагена. При перемешивании о нее вводят разбавленную в 20 раз водой смесь дубителей, приготовленную из расчета 0,15% формальдегида и 0,03% глутарового альдегида от массовой доли сухого вещества коллагена. После перемешивания в течение 4 часов массу фильтруют, выдерживают в холодильнике и направляют на формование оболочки. Свежесформованную оболочку подсушивают в сушильном канале и обрабатывают пятикратно поливом дубильной жидкостью После каждого полива оболочку сушат.

Дубильную жидкость готовят путем трехкратного разведения коптильного препарата Вахтоль водой до содержания формальдегида в нем 0,05 об.%, В полученный раствор добавляют 0,1 об.% глутарового альдегида, рН доводят до 3,0 лимонной кислотой, Приготовленная дубильная жидкость имеет следующие значения основных показателей:

Йодное число,

г, НСОН/100 мл0,69

Содержание формальдегида,

об.%0,05

Содержание глутарового альдегида, об.%0,1

рН3,0

После дубления высушенную оболочку направляют на последующие технологические операции.

Пример 8. Для формования колбасной оболочки диаметром 65 мм по типовой методике готовят коллагеновую формовочную дисперсию, содержащую 12% сухого вещества коллагена. При перемешивании в нее вводят разбавленную в 20 раз водой смесь дубителей, приготовленную из расчета 0,12% формальдегида и 0,03% глутарового альдегида от массовой доли сухого вещества коллагена. После перемешивания в течение 4 часов массу фильтруют, выдерживают в холодильнике и направляют на формование оболочки, Свежесформованную оболочку подсушивают в сушильном канале и обрабатывают пятикратно поливом 5 дубильной жидкостью. После каждого полива оболочку сушат.

Дубильную жидкость готовят путем трехкратного разведения коптильного препарата Вахтоль водой до содержания фор- 10 мальдегида в нем 0,06 об,%. В полученный раствор добавляют 0,2 об.% глутарового альдегида, рН доводят до 3,0 лимоннокислым калием трехзамещенным. Приготовленная дубильная жидкость имеет 15 следующие значения основных показателей:

Йодное число,

г, НСОН/100 мл0,75

Содержание фор0 мальдегида, об.%0,06

Содержание глутарового альдегида, об.%0,2

рН3,0

5 После дубления высушенную оболочку направляют на последующие технологические операции

Пример 9. Для формования колбасной оболочки диаметром 65 мм по типовой 0 методике готовят коллагеновую формовочную дисперсию, содержащую 12% сухого вещества коллагена. При перемешивании в нее вводят разбавленную в 20 раз водой смесь дубителей, приготовленную из расче- 5 та 0,13% формальдегида и 0,03% глутарового альдегида от массовой доли сухого вещества коллагена. После перемешивания в течение 4 часов массу фильтруют, выдерживают в холодильнике и направляют на 0 формование оболочки. Свежесформованную оболочку подсушивают в сушильном канале и обрабатывают пятикратно поливом дубильной жидкостью. После каждого полива оболочку сушат.

5 Дубильную жидкость готовят путем трехкратного разведения коптильного препарата Вахтоль водой до содержания формальдегида в нем 0,08об,%.В полученный раствор добавляют 0.1G об.% глутарового 0 альдегида. рН доводят до 3,0 лимоннокислым калием трехзамещенным. Приготовленная дубильная жидкость имеет следующие значения основных показателей:

Йодное число,

5г. НСОН/100 мл0,82

Содержание формальдегида, об.%0,08 Содержание глута- росого альдегида, об. % 0,15 рН 3.0

После дубления высушенную оболочку направляют на последующие технологические операции,

Разбавление в 20 раз водой формалина или глутарового альдегида, или смеси этих дубителей обеспечивает наиболее возможную равномерность их распределения в процессе приготовления коллагеновой массы, Увеличение кратности разбавления указанных альдегидов невозможно из-за необходимости выдерживания параметров по концентрации коллагена в массе.

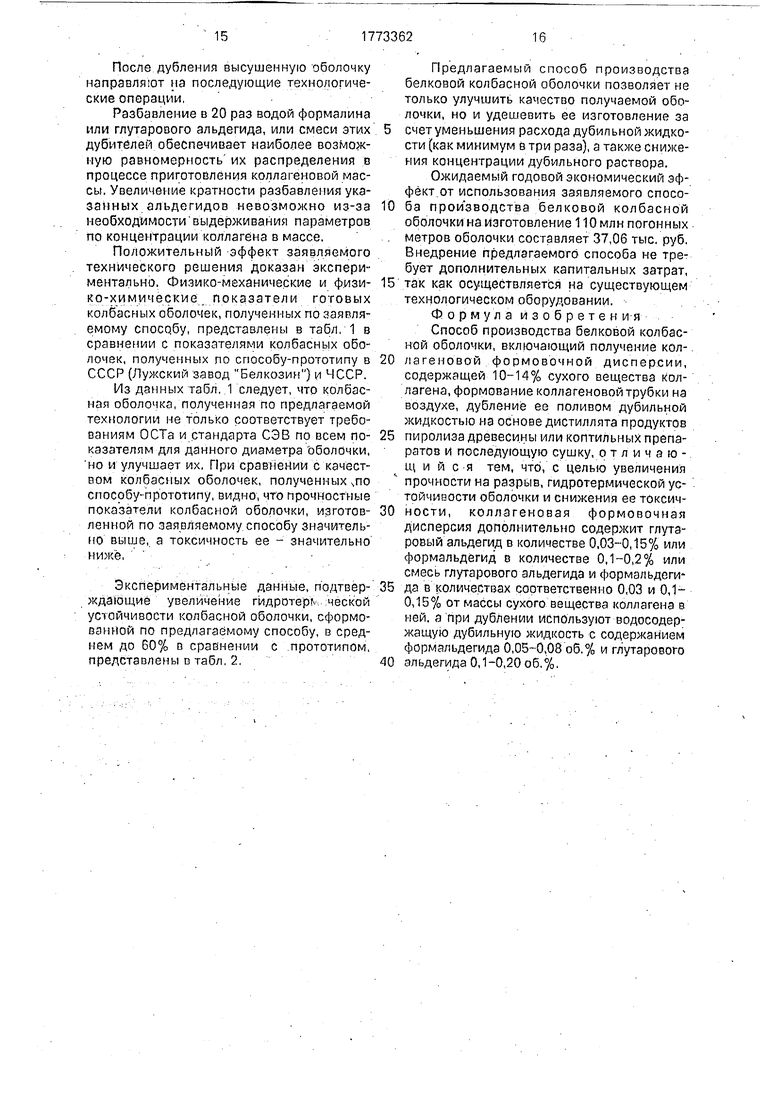

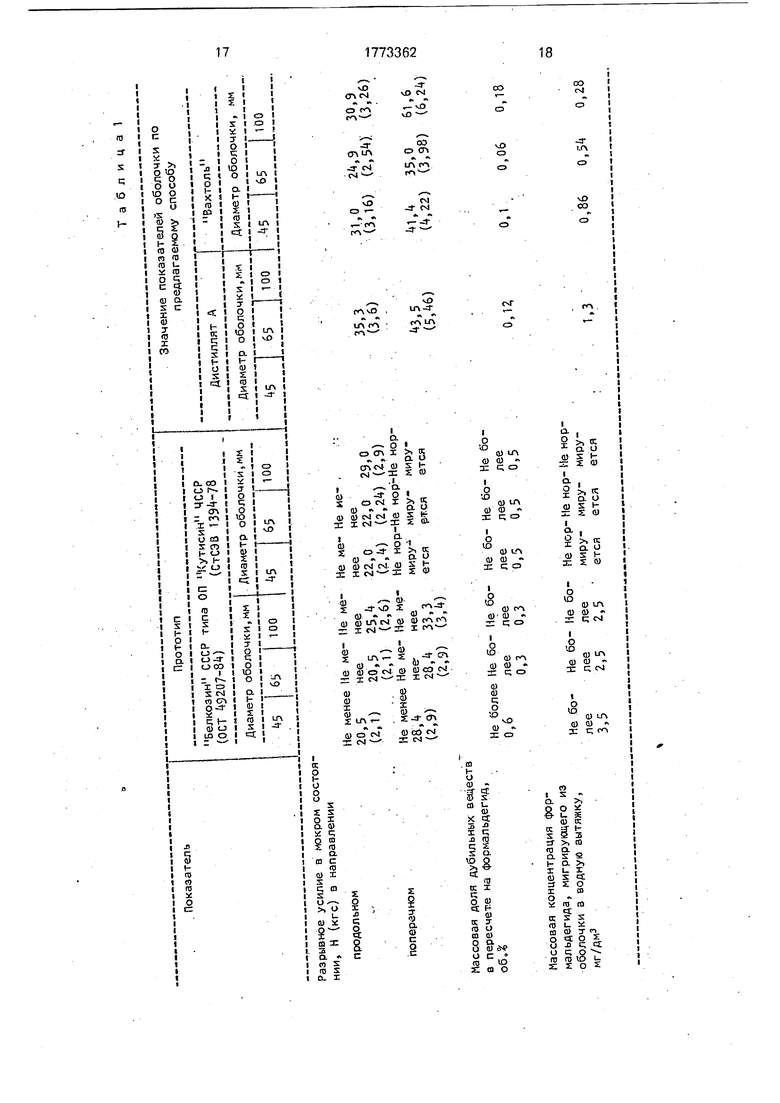

Положительный эффект заявляемого технического решения доказан экспериментально. Физико-механические и физико-химические показатели готовых колбасных оболочек, полученных по заявляемому спосо.бу, представлены в табл, 1 в сравнении с показателями колбасных оболочек, полученных по способу-прототипу в СССР (Лужский завод Белкозин) и ЧССР.

Из данных табл. 1 следует, что колбасная оболочка, полученная по предлагаемой технологии не только соответствует требованиям ОСТа и стандарта СЭВ по всем показателям для данного диаметра оболочки, но и улучшает их, При сравнении с качеством колбасных оболочек, полученных чпо способу-прототипу, видно, что прочностные показатели колбасной оболочки, изготовленной по заявляемому способу значительно выше, а токсичность ее - значительно ниже,

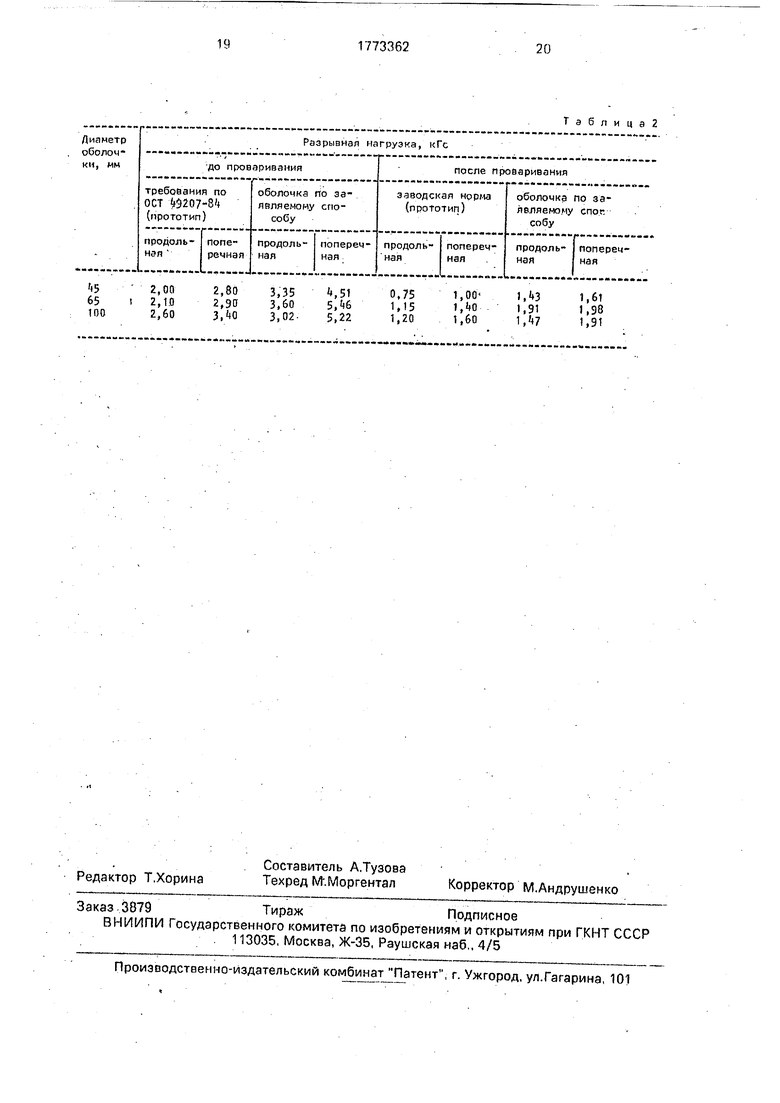

Экспериментальные данные, подтверждающие увеличение гидротер; ческой устойчивости колбасной оболочки, сформованной по предлагаемому способу, в среднем до 60% в сравнении с прототипом, представлены D табл, .

Предлагаемый способ производства белковой колбасной оболочки позволяет не только улучшить качество получаемой обп- лочки, но и удешевить ее изготовление за

счет уменьшения расхода дубильной жидкости (как минимум в три раза), а также снижения концентрации дубильного раствора.

Ожидаемый годовой экономический эффект от использования заявляемого способа производства белковой колбасной оболочки на изготовление 110 млн погонных метров оболочки составляет 37,06 тыс. руб. Внедрение предлагаемого способа не требует дополнительных капитальных затрат,

так как осуществляется на существующем технологическом оборудовании. Формула изобретения Способ производства белковой колбасной оболочки, включающий получение коллагеновой формовочной дисперсии, содержащей 10-14% сухого вещества (Коллагена, формование коллагеновой трубки на воздухе, дубление ее поливом дубильной жидкостью на основе дистиллята продуктов

пиролиза древесины или коптильных препаратов и последующую сушку, отличаю- щ и и с я тем, что, с целью увеличения прочности на разрыв, гидротермической устойчивости оболочки и снижения ее токсичности, коллагеновая формовочная дисперсия дополнительно содержит глута- ровый альдегид в количестве 0,03-0,15% или формальдегид в количестве 0,1-0,2% или смесь глутарового альдегида и формэльдеги

да в количествах соответственно 0,03 и 0,1- 0,15% от массы сухого вещества коллагена в ней. а при дублении используют водосодер- жащую дубильную жидкость с содержанием формальдегида 0,05-0,08 об.% и глутарового

альдегида 0,1-0,20 об.%.

Разрывное усилие а мокром состоянии, Н (кгс) в направлении

продольном

поперечном

Не менее Не ме- Не ме- 20,5 нее нее (2,1) 20,5 25,4

(2,1) (2,6) Не менее Не ме- Не ме 2&,4 нее нее (2,9) 28,1 33,3

(2,9) (3,4)

Не ме- Не ме- . : нее нее 22,0 22,0 29,0 (2,4) (2,24) (2,9) Не нор-Не нор-He нор- миру- миру- миру- ется ется ется

35,3 (3,6)

3,5 (5,«)

31,0 24,9 30,9 (3,16) (2,54) (3,26)

-j

а

ол

41,4 35,0 61,6 о (4,22) (3,98) (6,24) ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства белковой колбасной оболочки | 1990 |

|

SU1785419A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛКОВОЙ КОЛБАСНОЙ ОБОЛОЧКИ | 1993 |

|

RU2040902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКРАШЕННОЙ БЕЛКОВОЙ КОЛБАСНОЙ ОБОЛОЧКИ | 1999 |

|

RU2159551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОЙ БЕЛКОВОЙ ОБОЛОЧКИ | 2000 |

|

RU2181246C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОЙ КОЛЛАГЕНОВОЙ ПЛЕНКИ | 1996 |

|

RU2115320C1 |

| ОСНОВА ДЛЯ КОСМЕТИЧЕСКИХ СРЕДСТВ | 1997 |

|

RU2136265C1 |

| Способ изготовления белковой колбасной оболочки | 1978 |

|

SU686710A1 |

| Способ переработки жижки | 1985 |

|

SU1337394A1 |

| Способ получения белкового гидролизата из коллагенсодержащего сырья | 1982 |

|

SU1025402A1 |

| Формовочная масса для получения искусственной колбасной оболочки и способ ее изготовления | 1974 |

|

SU747400A3 |

Использование1 в мясной промышленности при производстве искусственных белковых оболочек для колбасных изделий, в частности съедобных оболочек для формовки вареных, варенокопченых, полукопченых, сырокопченых колбас и копченостей. Сущность способа; приготавливают из гольевого спилка шкур животных коллагеновую формовочную дисперсию с содержанием сухого вещества коллагена 10-14% В дисперсию вводят дополнительно глугаровый альдегид в количестве 0,03-0,15% от массы сухого вещества коллагена в ней или формальдегид в количестве 0,1-0,2 %, или смесь глутарового альдегида и формальдегида в количестве 0,03 и 0,1-0,15% соответственно. Из формовочной дисперсии формуют на воздухе коллагеновую трубку. Додубливают ее дубильной жидкостью на основе дистиллята продуктов пиролша древесины или коптильных препаратов. Предварительно дубильную жидкость разбавляют водой до содержания в ней формальдегида 0,05-0,08 об.% и добавляют в нее глутаровый альдегид в количестве 0,1-0,2 об.%. После дубления оболочку направляют на сушку 2 табл. со с

Массовая доля дубильных вецеств в пересмете на формальдегид, об Л

Массовая концентрация формальдегида, мигрирующего из оболочки з водную вытяжку, мг/дм3

Не более Не бо- Не бо- 0,6лее лее

0,3 0,3

Не бо- Не бо- Не более лее лее 0,5 0,5 0,5

O.U

0,10,06 0,18

Не более3,5

Не бо- Не более лее 2,5 2,5

Не нор- Не нор- Не нор- миру- миру- миру- ется ется ется

оо

1,3

0,86 0,54 0,28

Тэбпицэ2

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1992-11-07—Публикация

1990-02-22—Подача