1

Изобретение относится к проиэводству строительных материалов и может быть использовано при изготовлении ячеистых бетонов с уплотненными поверхностными слоями.

Известен способ, позволяющий получать ячеистобетонные изделия с уплотненным поверхностным слоем 1, Способ заключается в изготовлении изделий в закрытых формах при переменном давлении, создаваемом прижимным устройством.

Недостатком известного способа является наличие уплотненного слоя лишь на одной грани изделия и неравномерная пористость по сечению. Уплотнение поверхностного слоя осуществляют после образования ячеистой структуры и за счет ее смятия. Вследствие этого изделия имеют недостаточную прочность и пониженные эксплуатационные характеристики.

Наиболее близким к изобретению по технической сущности и достигаемоKV результату является способ изготовления ячеистобетонных изделий путем центрифугированйл в процессе вспучивания 2, Согласно указанноKV пособу приготовленную сырьевую смесь загружают в форму, закрывают

крьаикой, которую крепят к бортам и придают центробежное ускорение. Под действием ускорения образовавшегося газа в массе создают объемный т радиент давления. Под действием центробежных сил масса равномерно распределяется, частицы поверхностного слоя приобретают наиболее плотную упаковку и отжимают свободную воду,

0 способствуя тиксотропному разжижению и вспучиванию смеси, В результате этого изготавливаекые изделия имеют структуру с переменной пористостью, плавно изменяющейся от пери5ферии сечения к центру, и плотн/ю оболочку. Такие изделия отличгиотся большой прочностью и низким водопоглощением.

Недостатком известного способа

0 является невозможность регулирования толщины уплотненного поверхностного слоя, что вызвано созданием оболочки и вспучиванием массы при постоянных значениях центробежных сил и воз5растающем давлении газа в процессе газовыделения в массе. При этом процесс вспучивания происходит не только во внутренних, но и в наружных ;слоях, что приводит к уменьшению 0 толщины уплотненной оболочки и, следовательно, к снижению прочностных и эксплуатационных характеристик,Образован не тонкой оболочки удлиняет срок достижения изделием распгшубочной прочности.

Целью изобретения - повышение качества изделий и сокращение времени формования.

Это достигается тем, что в известном способе Фор ювания| изделий из ячеистобетонных смесей путем их центрифугирования в процессе вспучивания, центрифугирование осу ществляют сначала со скоростью 60600 об/мин в течение 0,5-2 мин, а затем со скоростью 2-30 об/мин в течение 3-6 мин,

В начальный момент формования,, т,е, в период, когда происходит создание плотной оболочки изделия, форме придают вращение с большим числом оборотов, а затем на стадии активного структурообразования скорость вращения снижают, В процессе вращения тяжелая фракция составляющих компонентов, имеющая наибольшее центробежное ускорение, перемещается в поверхностные слои, где происходит их плотная упаковка. Вода из поверхностных слоев отжимается во внутренние, создавая тем самым местное повышение водотвердого отношения и пластичности массы. Давление газа в этот период минимально, так как активное газовыделение еще не началось, С начала активного газовыделения, т,е, через 0,5-2 мин, скорость

вращения плавно понижают до 230 об/мин и вращают форму с этой скоростью в течение 3-6 минут до окончания процесса вспучивания.

Изменение скорости вращения приводит к понижению центробежного ус- корения и повышению градиента давления газа в массе. Масса вспучивается и заполняет весь объем формы, сохраняя при этом плавный переход от плотного материала оболочки к поризованной структуре в центре без деформированных ячеек,

Режикн вращения должны быть различны при изготовлении ячёисТобетонных изделий и зависят в каждом конкретном случае от состава смеси.

Предлагаемым способом могут изготавливаться ячеистобетонные изделия с объемной массой 350-900 кг/м и прочностью на сжатие от 30 до 120 кгс/см.

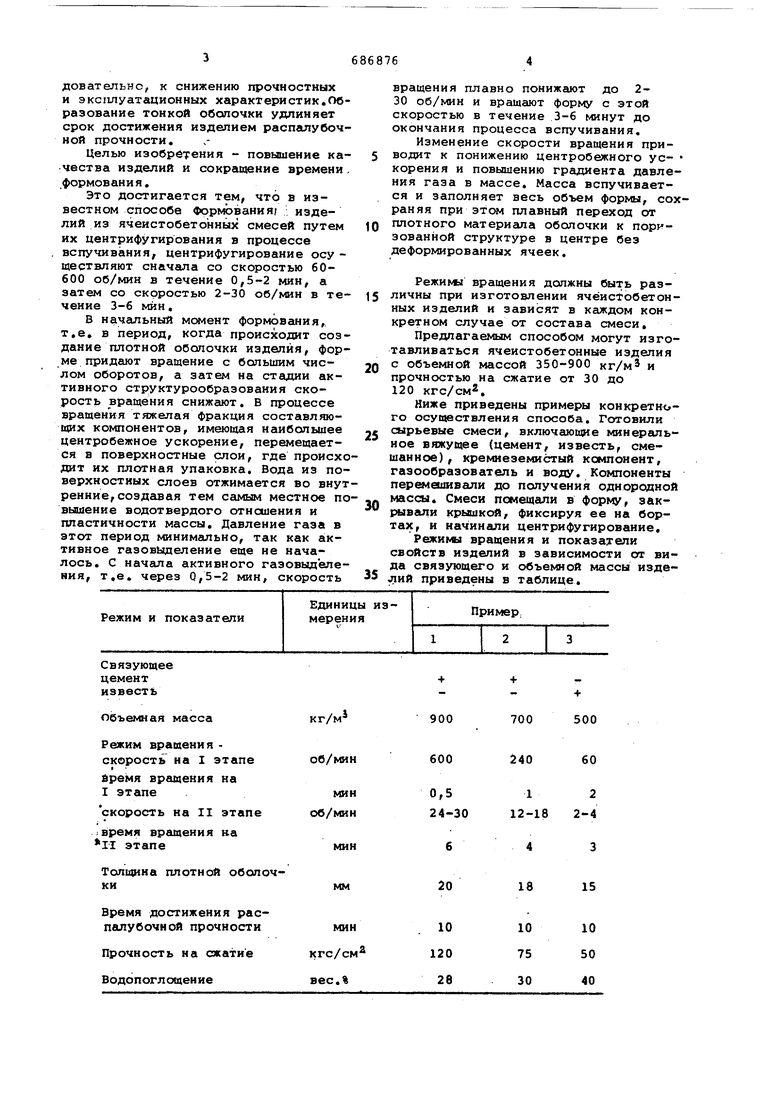

Ниже приведены примеры конкретн го осуществления способа. Готовили сырьевые смеси, включающие минеральное вяжущее (цемент, известь, смешанное) , кремнеземистый компонент, газообразователь и воду. Компоненты переманивали до получения однородной массы. Смеси помещали в форму, закрывали крышкой, фиксируя ее на бортах, и начинали центрифугирование,

Режимл вращения и показатели свойств изделий в зависимости аг вида связующего и объемной массы изде ЛИЙ приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ячеистобетонных изделий | 1973 |

|

SU455856A1 |

| Способ изготовления изделий из ячеистого бетона | 1987 |

|

SU1454699A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА (ВИП'О'БЕТОН) | 2004 |

|

RU2251482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| Способ изготовления изделий из ячеистого бетона | 1973 |

|

SU485874A1 |

| Способ изготовления изделий изячЕиСТОбЕТОННыХ СМЕСЕй | 1978 |

|

SU802026A1 |

| Способ формования ячеистобетонных изделий в вертикальных формах | 1976 |

|

SU617261A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АВТОКЛАВНОГО ГАЗОБЕТОНА | 2023 |

|

RU2822855C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

Объемная массакг/м

Режим вращения скорость на I этапеоб/мин

I

бремя вращения на

I этапемин

скорость на II этапеоб/мин

время вргицения на

Г1 этапемин

Толщина плотной оболочкимм

Время достижения распалубочной прочностимин

Прочность на сжатиекгс/см

Водопоглощениевес,%

500

700

240

60

2

1 12-18 0 2-4

3 15

18

10 50 40

10 75 30

Как видно из таблицы, использование предлагаемого способа позволяет псм1учать ячеистобетонные изделия с оптимальной толщиной оболочки и, как следствие, с наилучшими показателяки. Изготавливаемые изделия имеют прочность на 15-20% выше, чем прочность изделий из смеси, подвергнутой вращению с постоянной скоростью и на 30-40% выше, чем прочность изделий, изготавливаемых обычным способом (без центрифугирования). Вращение в процессе вспучивания позволяет значительно сократить время .формования,; поскольку получаемые изделия набирают структурную прочность (0,70болдополдопсывлолдодподлопп0,8 кгс/см) в 12 раз быстрее.

Формула изобретения Способ формования изделий из ячеистобетонных смесей путем их центрифугирования в процессе вспучивания, отличающийся тем, что, с целью повышения качества изделий и сокращения времени формо-. вания, центрифугирование осуществляют сначала со скоростью 6О-600 об/мин в течение 0,5-2 мин, а затем со ско0ростью 2-30 об/мин в течение 3-6 мин.

Источники информации, принятые во внимание при экспертизе

2,Авторское свидетельство СССР 455856, кл. В 28 В 1/50, 1975 (прототип) .

Авторы

Даты

1979-09-25—Публикация

1978-03-22—Подача